Бурение твердыми сплавами

Твердыми сплавами бурят осадочные, а также некоторые метаморфические и магматические породы, относящиеся к I – VII категориям по буримости. Кроме того, твердосплавными коронками успешно бурятся бескварцевые породы VIII – IX категорий.

Применяются резцы из вольфрамо-кобальтовых металлокерамических твердых сплавов марок ВК-3А, ВК-6 и ВК-8. Основной частью этих сплавов является порошкообразный карбид вольфрама CW, сцементированный кобальтом Со. Карбид вольфрама придает сплаву твердость, а увеличение процентного содержания кобальта, указываемого в марке сплава, повышает его вязкость.

Форма и размеры твердосплавных резцов зависят от физико-механических свойств буримых пород.

Резцы твердосплавных коронок по назначению подразделяются на основные и подрезные.

Основные резцы выпускаются под торец корпуса короночного кольца, а также выступают за наружную и внутреннюю боковые поверхности, перекрывая поперечное сечение торца коронки. Выпуск резцов на сторону делается для образования при бурении кольцевых зазоров между керном и колонковой трубой, а также между колонковой трубой и стенками скважины, необходимых для нормальной циркуляции промывочной жидкости и выноса шлама.

Подрезными резцами дополнительно укрепляется наружная и внутренняя поверхности корпуса коронки при бурении сильно абразивных пород для предупреждения быстрого износа коронки на конус и обеспечение калибровки скважины.

Выпуск резцов под торец коронки может быть одинаковым или ступенчатым. В последнем случае забою придается ступенчатая форма, чем достигается более эффективное разрушение породы.

Резцы в коронке могут быть расположены параллельно оси вращения коронки или наклонно к ней – в направлении вращения коронки (положительный угол) или против направления вращения (отрицательный угол). Применение коронок с положительным углом расположения резцов эффективно в мягких породах, а с отрицательным – в твердых абразивных породах.

Закрепленные в короночном кольце резцы рекомендуется затачивать при бурении пород I – III – категорий под углом 45-500 , а при бурении в породах IV – VII категорий под углом 55-650.

Для уменьшения гидравлических потерь при движении промывочной жидкости на боковой поверхности короночного кольца и в нижней части его корпуса вырезаются продольные промывочные каналы.

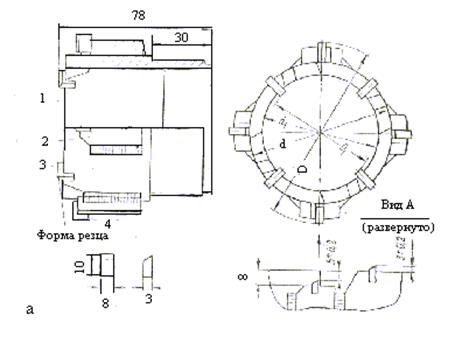

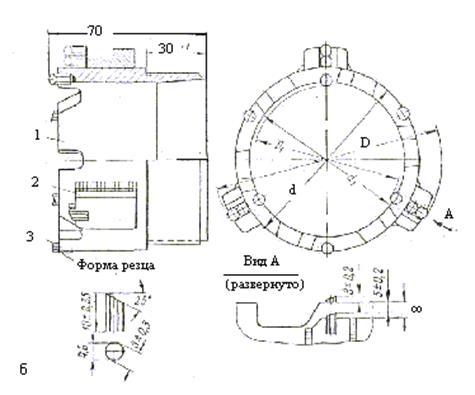

Для бурения мягких, неоднородных по твердости, а также вязких набухающих в промывочной жидкости пород применяются ребристые коронки (рис.13.1). К боковой поверхности этих коронок приварены 3-4 ребра, армированные твердосплавными резцами. Ребра создают увеличенный зазор между колонковой трубой и стенками скважины, обеспечивая свободный проход промывочной жидкости.

Ребристая коронка М-1 предназначена для бурения мягких однородных пород I – III категорий буримости (суглинки, глины, торфы, мела), не имеющих твердых включений. Корпус коронки М-1 и четыре приваренных к нему ребра оснащены резцами пластинчатой формы. Резцы имеют выпуск за наружную и внутреннюю поверхности на 2 мм и выступают над торцом на 3 мм.

Коронка М-2 применяется для бурения мягких пород II – IV категорий буримости с прослойками более твердых пород (глины, слабосцементированные песчаники, глинистые алевролиты, мергели, неплотные известняки). Заправляется эта коронка резцами формы Г-53. Возвышение резцов над торцом 3 мм, а выход их за боковые поверхности 1,5 мм.

а – коронка М-1; б – коронка М-2; в – коронка М-5; 1 – корпус; 2 – ребро (резцедержатель); 3, 4 – резцы

Рисунок 13.1 – Ребристые коронки

Коронка М-5 рекомендуется для бурения мягких однородных пород II - IV категорий буримости (глины слабосцементированные, песчаники, ангидриты, глинистые сланцы). Коронка оснащена ребрами-резцедержателями, имеющими большой выход из-под торца и за боковые поверхности короночного торца, что обеспечивает возможность работы на повышенных параметрах работы бурения. В торец резцедержателей впаяны резцы восьмигранной формы со сквозным отверстием.

Режущие кромки листов выступают из торца на разную высоту, образуя при бурении ступенчатый забой. Для улучшения калибровки скважины наружная часть каждого ребра армирована пластинчатым подрезным резцом.

Характеристика ребристых коронок приведена в таблице 13.1.

Таблица 13.1 – Характеристика ребристых коронок

| Марка коронки | Диаметр коронки, мм | Число ребер | Число резцов | |

| в корпусе | в ребрах | |||

| М-1 М-2 М-5 | 151, 132, 112, 93, 151, 132 112, 93 151, 132, 112,93 | - - | Основных Подрезных | |

Для бурения малоабразивных пород средней твердости применяются мелкорезцовые коронки МРНП-1; 16НА; 1НМ; С и СТ-6 с ориентированно вставленными резцами твердых сплавов.

Коронка МРНП-1 (мелкорезцовая с наклонно установленными и повернутыми резцами) предназначена для бурения малоабразивных монолитных и перемеживающихся пород V – VII категорий буримости (алевролиты, аргиллиты, глинистые и песчаные сланцы, известняки, песчаники малой и средней твердости и т.п.).

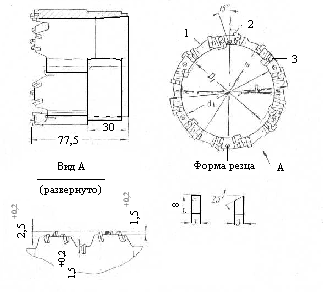

Коронка МР2НП-1 (рис. 13.2) армирована резцами формы Г-517, вставленными в короночное кольцо под отрицательным углом 150. Вместе с этим резцы повернуты вокруг собственной оси на 250 и образуют двухгранный передний угол. По торцу короночного кольца основные резцы расположены тремя концентрическими рядами. Наружные, внутренние и средние резцы возвышаются над торцом коронки соответственно на 2,5; 3,5 и 4 мм, поэтому в процессе бурения образуется ступенчатый забой, что облегчает разрушение породы. Выход резцов за боковые поверхности коронки составляет 1,5 мм. Для обеспечения износостойкости коронки по наружному диаметру в ее промывочных каналах установлены подрезные резцы.

|

1 – корпус; 2 – резец; 3 – вкладыш

Рисунок 13.2 – Коронка МРНП-1

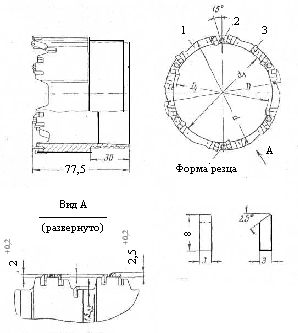

Коронка 16НА (рисунок 13.3) и 1НМ (рисунок 13.4) рекомендуется для бурения малоабразивных монолитных и трещиноватых пород V – VII категорий буримости (доломиты, известняки, глинистые и песчаные сланцы, серпентиниты, перидотиты и др.). Коронки армируются резцами формы Г-518 из твердого сплава ВК-6. Резцы повернуты вокруг собственной оси на 10-150, а в коронке 16НА установлены, кроме того, с наклоном к ее оси, образуя отрицательный угол 150 (в коронке 1НМ резцы ориентированы параллельно ее оси).

1 – корпус; 2 – резец; 3 – вкладыш

Рисунок 13.3 – Коронка 16НА

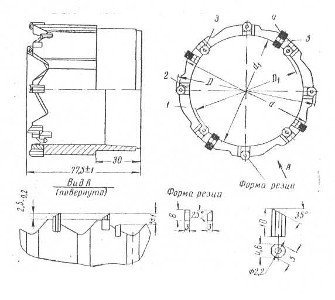

1 – корпус; 2 – резец; 3 – вкладыш

Рисунок 13.4 – Коронка 1НМ

В каждом зубке короночного кольца расположены по три резца – наружный, внутренний и средний. По торцу коронки резцы расположены в четыре концентрических ряда. Выход резцов над торцом короночного кольца ступенчатый: резцы периферийных рядов выступают на 1,5 мм, а торцевые (соответственно наружные и внутренние) на 2 и 2,5 мм.

Для увеличения стойкости коронок по наружному диаметру в промывочных каналах установлены наружные подрезные резцы, развернутые относительно оси на 10˚.

Коронка С (рисунок 13.5) используется для бурения монолитных пород IV – VI категорий буримости (аргиллиты, алевролиты, глинистые и филлитовые сланцы, доломиты, известняки и др.). Основные резцы и коронки имеют форму восьмигранной призмы со сквозным отверстием. Для сохранения диаметра скважины в корпус коронки вставлены подрезные резцы формы Г-518.

Коронка С (рисунок 13.5) используется для бурения монолитных пород IV – VI категорий буримости (аргиллиты, алевролиты, глинистые и филлитовые сланцы, доломиты, известняки и др.). Основные резцы и коронки имеют форму восьмигранной призмы со сквозным отверстием. Для сохранения диаметра скважины в корпус коронки вставлены подрезные резцы формы Г-518.

1 – корпус; 2 и 5 – вкладыши; 3 – основной резец; 4 – подрезной резец

Рисунок 13.5 – Коронка С

Коронка СТ-6 (рисунок 13.6) предназначена для бурения малоабразивных трещиноватых и перемежающихся пород IV – VI категорий буримости. Коронка армирована резцами формы Г-517, установленными с образованием двугранно-отрицательных углов, подобно резцам в коронке МРНП-1. Резцы в коронке СТ-6 расположены двумя концентрическими рядами. Резцы наружного и внутреннего рядов возвышаются над торцом короночного кольца соответственно на 2 и 3 мм. Выпуск резцов за боковые поверхности коронки равен 1 мм. В промывочных каналах коронки установлены подрезные резцы формы

Г-517.

Характеристика коронок для бурения пород средней твердости приведена в таблице 13.2

1 – корпус; 2 – вкладыш; 3 и 4 – резцы

Рисунок 13.6 – Коронка СТ-6

Таблица 13.2 – Характеристика коронок для бурения пород

средней твердости

| Марка коронки | Диаметр короночного кольца, мм | Диаметр коронки по резцам, мм | Количество резцов | ||

| наружный | внутренний | основных | подрезных | ||

| МРНП-1 | 150, 130, 110, 91, 75 | 151, 132, 112, 93, 76 | 132, 113, 93, 74, 58 | ||

| 16НА | 150, 130, 110, 91, 75, 58,5 45,5 | 151, 132, 112, 93, 76, 59, | 133, 114, 94, 75, 59, 44, | ||

| 1НМ | 150, 130, 110, 91, 75, 58,5 45,5 | 151, 132, 112, 93, 76, 59, 46 | 133, 114, 94, 75, 59, 44, 31 | ||

| С | 150, 130, 110, 91, 75, 58,5 45,5 | 151, 132, 112, 93, 76, 59, | 133, 114, 94, 75, 59, 44, | - | |

| СТ-6 | 150, 130, 110, 91, 75, 58,5 45,5 | 151, 132, 112, 93, 76, 59, 46 | 133, 144, 94, 75, 59, 44, 31 |

Для бурения абразивных пород VI – VIII категорий буримости применяются самозатачивающиеся коронки СА-1, БТ-45а, БТ-4 и КН-1. Характерной особенностью этой группы является применение рабочих элементов, состоящих из твердосплавных резцов и стальных опорных пластин небольшой площади поперечного сечения. Опорные пластины имеют меньшую износостойкость, чем твердосплавные резцы, поэтому в процессе бурения происходит непрерывное обнажение (заточка) резцов и эффективное разрушение породы.

Коронка СА-1 (рисунок 13.7) рекомендуется для бурения в абразивных мелко- и среднезернистых однородных породах VI – VIII категорий буримости (песчаники, песчаные сланцы, алевролиты, скарны, габбро, пироксены, амфиболиты и т.д.).

1 – корпус; 2 – подрезной резец; 3 – опорная пластина; 4 – основной

резец; 5 – пластинодержатель; 6 – наплавка латуни

Рисунок 13.7 – Коронка СА-1

Твердосплавные резцы формы Г-414, Г-415 или Г-416 (в зависимости от диаметра коронки) припаяны к опорным пластинам (сталь 30-45) толщиной 3 мм и закрепляются в прямоугольных гнездах корпуса коронки. Для сохранения наружного и внутреннего диаметров коронки к боковым поверхностям опорных пластинок припаиваются подрезные резцы формы 2617. Основные и подрезные резцы выпущены под торец опорных пластин на 1-2 мм.

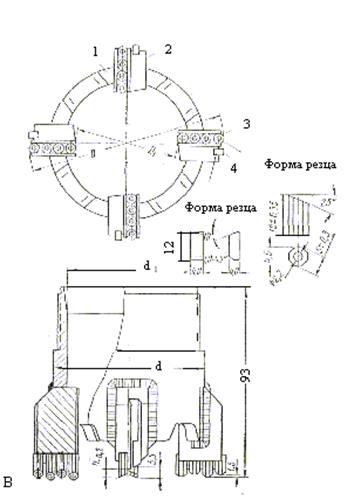

Микрорезцовые коронки БТ предназначены для бурения абразивных и слабо трещиноватых пород VI – VIII категорий буримости (песчаники, алевролиты, скарны, диориты, габбро, порфириты и др.). От коронок СА-1 они отличаются тем, что основные твердосплавные резцы образуют прерывистые кромки и имеют начальное приострение.

Режущими элементами коронки БТ-4 (рисунок 13.8) являются твердосплавные резцы малого сечения размером 1,8 х 1,8 х 15 мм, закрепленные в пазах стальных опорных пластин, которые впаиваются в гнезда короночного кольца. Выпуск резцов под торец коронки 6 мм.

1 – корпус; 2 – основной резец; 3 – подрезной резец; 4 – резцедержатель;

5 – опорная пластина; 6 – пластина установочная

Рисунок 13.8 – Коронка БТ-4

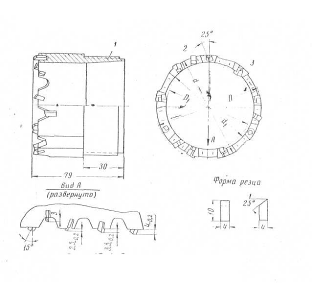

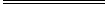

Коронка БТ-45а (рисунок 13.9) заправляется резцами формы Г-519. Резцы вставлены ориентировочно так, что передние грани образуют двухгранно-отрицательные углы. Выпуск резцов под торец короночного кольца 2,5-3 мм. С целью увеличения стойкости по диаметру коронка оснащена наружными подрезными резцами формы Г-518, не участвующими в работе коронки по торцу.

Первоначально коронки БТ работают как резцовые. По мере притупления заостренной части резцов коронки становятся самозатачивающимися.

Коронка КН-1 (рисунок 13.10) является модернизацией коронки БТ-4 и отличается от нее расположением резцов.

Периферийная часть торца коронки КН-1 насыщена твердым сплавом больше, чем средняя при одинаковом количестве резцов с коронкой БТ-4.

Характеристика самозатачивающихся коронок приведена в таблице 13.3

Условия наиболее эффективного использования твердосплавных коронок сведены в таблице 13.4

1 корпус; 2 – резец; 3 – наплавка латуни

Рисунок 13.9 – Коронка БТ-45а

1 – корпус; 2 – опорная пластина; 3 – основной резец; 4 – подрезной

резец; 5 – резцедержатель; 6 – пластина установочная

Рисунок 13.10 – Коронка КН-1

Таблица 13.3 – Характеристика самозатачивающихся коронок

| Марка коронки | Диаметр короночного кольца, мм | Диаметр коронки по резцам, мм | Количество резцов | ||

| наружный | внутренний | основных | подрезных | ||

| СА-1 | 130, 110, 91, 75, 58,5 45,5 35,5 | 132, 112, 93, 76, 59, 46, | 113, 93, 74, 59, 44, 31, | ||

| БТ-45а | 130, 110, 91, 75, 58,5 45,5 | 132, 112, 93, 76, 59, 46 | 114, 94, 75, 59, 44, 31 | ||

| БТ-4 | 130, 110, 91, 75, 58,5 45,5 | 132, 112, 93, 76, 59, | 114, 94, 75, 59, 44, | ||

| КН1 | 130, 110, 91 | 132, 112, 93 | 144, 94, 75, |

Технологическим режимом бурения называется сочетание параметров, характеризующих процесс работы породоразрушающего инструмента. Основными параметрами режима при работе твердыми сплавами являются:

1) осевая нагрузка на породоразрушающий инструмент;

2) скорость вращения коронки;

3) качество и количество подаваемой в скважину промывочной

жидкости.

Величина осевой нагрузки обуславливает глубину внедрения резцов коронки в породу и интенсивность ее разрушения. Однако необходимо иметь в виду, что чрезмерная нагрузка на инструмент может привести к искривлению скважины и поломке бурильных труб, а при бурении твердых пород – к поломке резцов коронки.

Величина осевой нагрузки обычно принимается из расчета удельной нагрузки на один резец коронки:

С = С0m, кГ (13.1)

где С0 – удельная нагрузка на 1 резец коронки, принимаемая соответственно свойствам буримых пород, а также форме резцов коронки (таблица 13.5);

m – количество основных резцов в коронке.

Таблица 13.4 - Условия наиболее эффективного использования

твердосплавных коронок

| Марка коронки | Категория пород по буримости | Характеристика пород | |||||||

| I | II | III | IV | V | VI | VII | VIII | IX | |

| М-1 |

| Мягкие однородные породы без твердых включений | |||||||

| М-2 | Мягкие породы с прослойками более твердых пород | ||||||||

| М-5 |

| Мягкие однородные породы | |||||||

| МР2НП-1 |

| Малоабразивные монолитные и перемежающиеся породы | |||||||

| 16НА |

|

| Малоабразивные монолитные и трещиноватые породы | ||||||

| 1НМ |

| Малоабразивные монолитные и слабо трещиноватые породы | |||||||

| С |

| Монолитные плотные породы | |||||||

| СТ-6 |

| Малоабразивные трещиноватые и перемежающиеся породы | |||||||

| СА-1 |

| Абразивные плотные тонко- и мелкозернистые породы | |||||||

| БТ-45а |

| Абразивные монолитные и слабо трещиноватые породы | |||||||

| БТ-4 КН1 |

| Абразивные монолитные и перемежающиеся породы |

Таблица 13.5 – Параметры режима бурения твердосплавными

Коронками

| Марка коронки | Параметры режима бурения | ||

| осевая нагрузка на основной резец С0, кГ | окружная скорость, ν, м/сек | Количество промывочной жидкости на 1 см диаметра коронки q, л/мин | |

| М-1 М-2 М-5 С СТ-6 1НМ МР2НП-1 16НА СА1 БТ-4 КН1 БТ-45а | 50-60 60-80 25-60 60-100 40-70 40-60 50-80 50-70 40-80 40-60 40-60 40-60 | 0,6-1,45 0,7-1,45 0,6-1,80 0,6-2,0 0,75-1,4 0,7-1,2 0,7-1,8 0,8-1,4 0,6-1,5 0,6-1,0 Для диаметра 46 и 59 – 1,6-2,0 0,6-1,0 Для диаметра 46 и 59 – 1,6-2,0 0,6-1,0 Для диаметра 46 и 59 – 1,6-2,0 | 1,0-1,5 1,2-1,6 1,2-1,6 1,0-1,2 0,8-1,1 1,2-1,6 1,2-1,6 0,8-1,2 0,8-1,6 0,8-1,4 0,8-1,4 0,8-1,4 |

Скорость вращения снаряда определяется по величине, принятой соответственно характеру буримой породы средней окружной скорости вращения коронки:

, об/мин (13.2)

, об/мин (13.2)

где ν – средняя окружная скорость вращения коронки в м/сек (табл. 13.5); D – наружный диаметр коронки в м.

При бурении трещиноватых и абразивных пород целесообразно брать нижние пределы рекомендуемых величин окружной скорости вращения инструмента, так как при высоких их значениях повышается износ заточенных резцов.

Количество промывочной жидкости, которое нужно подавать в скважину для ее очистки, определяется по формуле 13.3.

Величина скорости восходящего потока промывочной жидкости зависит от буримости пересекаемой породы. С увеличением скорости углубления скважины и интенсивности шламообразования скорость восходящего потока промывочной жидкости необходимо увеличивать.

Q = νn·F, л/сек (13.3)

где νn – скорость восходящего потока промывочной жидкости в кольцевом зазоре между стенками скважины и колонной бурильных труб в м/сек; обычно νn = 2,5÷6 дм/сек;

F – наибольшая площадь сечения кольцевого зазора между стенками скважины и бурильными трубами в дм2.

При этом следует иметь в виду, что с увеличением скорости восходящего потока промывочной жидкости возрастает размывание стенок скважины и керна.

Если количество промывочной жидкости приходится ограничивать для предупреждения размыва керна, необходимо в состав снаряда включать шламовую трубу для улавливания крупных и тяжелых частиц шлама, которые не могут быть вынесены на поверхность.

Кроме того, с целью предупреждения накопления в скважине шлама перед началом бурения в очередном рейсе необходимо в течение некоторого времени промывать скважину при полной производитель-

ности насосов.

Практически необходимое количество закачиваемой в скважину промывочной жидкости чаще определяют из расчета на 1 мм диаметра коронки:

Q = q·D, (13.4)

где q – удельный расход промывочной жидкости на 1 мм диаметра коронки в л/мин (табл. 13.5); D – диаметр коронки в мм.

Необходимо добиваться наивыгоднейшего сочетания вышеуказанных параметров (оптимальный режим бурения), которое обеспечивает возможно высокие в данных конкретных геолого-технических условиях технико-экономические показатели при высоком качестве проведения скважин на базе рационального использования оборудования.

Режим бурения в мягких породах следует устанавливать с учетом того, что рыхлые и мягкие породы I – IV категорий буримости (песок, мел, лесс, мергель, глина, суглинок) быстро разрушаются резцами коронок. При этом стенки скважины малоустойчивы, а керн легко размывается и разрушается.

В слабоустойчивых породах необходимо бурение вести быстро без перерывов в работе. Для предупреждения стенок скважины от обрушения промывать скважину нужно глинистым раствором.

При прекращении циркуляции промывочной жидкости для предупреждения прихвата снаряда оседающими частицами шлама его нужно приподнять над забоем.

Рекомендуемые параметры режима бурения твердосплавными коронками приведены в таблице 13.5

Заклинивание керна при бурении мягких пород производится путем затирки всухую. Перед затиркой керна рекомендуется в колонну бурильных труб сбрасывать шаровый клапан, который перекрывает отверстие переходника и предупреждает выдавливание керна столбом жидкости, находящейся в бурильных трубах, при извлечении снаряда из скважины.

При бурении пород средней твердости и твердых решающие влияние на скорость углубления скважины оказывают осевая нагрузка на инструмент и скорость вращения снаряда. Промывка играет подчиненную роль.

Увеличение осевой нагрузки и скорости вращения снаряда до определенного предела способствует увеличению скорости бурения. Однако бурение с большой скоростью вращения снаряда в абразивных и трещиноватых породах приводит к повышенному износу резцов, что снижает продолжительность работы коронки, а это приводит к уменьшению времени чистого бурения и увеличению времени на спуско-подъемные операции для смены сработанных коронок. Поэтому при бурении абразивных пород следует принимать низшие пределы окружной скорости вращения снаряда (см. табл. 13.5) и верхние значения удельной нагрузки на резец.

Удельное давление на резец коронок с заточенными резцами в начале бурения должно быть пониженным, а по мере затупления резцов к концу рейса доводят его до максимально допустимого.

Бурение в породах средней твердости и твердых производится с промывкой водой или глинистым раствором. Увеличение осевой нагрузки и скорости вращения снаряда требуют увеличения количества подаваемой в скважину промывочной жидкости. Заклинивание керна при бурении пород средней твердости и твердых производят кернорвателями или битым стеклом, кварцем, кусочками аллюминевой проволоки и т.п.

Дата добавления: 2015-12-08; просмотров: 4836;