Гидроударное бурение

Гидроударное бурение как способ объединяет вращательное бурение и бурение с наложением ударных импульсов вдоль оси породоразрушающего инструмента. При гидроударном бурении применяют забойные гидроударные машины, которые включают в снаряд между колонной бурильных труб и колонковым набором.

Гидроударники предназначены для бурения разведочных скважин в породах IV – XII категорий по буримости с применением в качестве промывочной жидкости воды или глинистого раствора.

Бурение забойными гидроударными машинами характеризуется следующими основными преимуществами по сравнению с вращательным способом бурения:

- уменьшением степени искривления скважин при бурении трещиноватых, слоистых пород и пород с различными углами залегания;

- возможностью одновременного достижения значительных механических скоростей и проходок за рейс за счет использования более высоких осевых нагрузок и образования на забое зоны "предраз-

рушения";

- повышением ресурса бурильных труб;

- устранением заполирования алмазов при бурении малоабразивных твердых пород;

- повышением выхода керна и увеличением углубления за рейс вследствие снижения самозаклинивания керна;

- увеличением проходки на алмазную коронку при бурении с недостаточными осевыми нагрузками.

Недостатки гидроударного бурения:

- повышение износа одинарных колонковых труб и специальных технических средств;

- увеличение расхода алмазов при бурении пород X – XII категорий по буримости;

- низкие технико-экономические показатели при бурении импрегнированными коронками пород IX – XII категорий по буримости:

- возрастание скалывания алмазов при использовании

коронок с алмазами крупнее 50-30 шт/кар по сравнению с вращательным алмазным способом бурения;

- снижение сохранности керна;

- уменьшение возврата алмазов из отработанных коронок при

их рекуперации.

В зависимости от кинематики рабочего процесса гидроударники делятся на 4 группы: машины прямого, двойного, обратного и непосредственного силового действия. В практике бурения геологоразведочных скважин наибольшее применение получили гидроударные машины прямого действия.

Гидроударные машины по частоте ударов поршня-ударника о наковальню подразделяются на среднечастотные (20 Гц) и высокочастотные (42-60 Гц). Для среднечастотных машин характерны более высокие энергии единичного удара по сравнению с высокочастотными.

Феодосийский завод "Геотехника" выпускает унифицированные гидроударные машины Г76 и Г59, обеспечивающие возможность работы в двух режимах – ударном и высокочастотном.

Выбор оптимальных режимов бурения, а также гидроударной машины, колонкового снаряда и породоразрушающего инструмента производится, как и при вращательном бурении, на основании анализа геологических условий, физико-механических свойств горных пород (категорий пород по буримости, степени трещиноватости), сложности кернового опробования, возможности использования в качестве промывочной жидкости воды, глинистого раствора и др.

Режимы бурения при использовании гидроударных машин Г76У и Г59У приведены в таблице 13.7.

При проектировании режимов гидро-алмазного бурения следует максимальные нагрузки и частоты вращения применять в монолитных породах, минимальные – в трещиноватых, в абразивных породах частоту вращения снижать, а расход промывочной жидкости увеличивать.

В сильнотрещиноватых, раздробленных породах применение гидроударных машин дает высокий эффект. Рекомендуемые режимы бурения колонковыми трубами в комплекте с гидроударными машинами аналогичны режимам бурения специальными техническими средствами при вращательном алмазном бурении.

Таблица 13.7 – Рекомендуемые режимы бурения гидроударными

машинами Г76У и Г59У с использованием специаль-ных коронок

| Параметры | Характеристика пород | Категория пород по буримости | Диаметр коронки, мм | ||

| Осевая нагрузка, даН | Среднеабразивная Высокоабразивные Малоабразивные Среднеабразивная Высокоабразивные | VII – VIII IV – IX VIII – X VIII – X IX - XI | 800-1000 400-500 700-800 400-500 300-400 | 800-1000 400-500 600-800 400-500 300-400 | 400-500 |

| Частота вращения, об/мин | Среднеабразивная Высокоабразивные Малоабразивные Среднеабразивная Высокоабразивные | VII – VIII IV – IX VIII – X VIII – XI IX - XII | 36-60 | 60-72 36-60 36-60 | 60-72 60-72 |

| Расход промывочной жидкости, л/мин | Среднеабразивная Высокоабразивные Малоабразивные Среднеабразивная Высокоабразивные | VII – VIII IV – IX VIII – X VIII – X IX - XI | 180-200 200-220 | 180-200 200-220 | 140-160 160-180 160-180 |

Забойные двигатели

Применение забойных двигателей исключает необходимость вращения бурильной колонны и позволяет основную часть их мощности передать породоразрушающему инструменту. В результате забойная мощность в 5-7 раз превышает забойную мощность при роторном бурении. Современные турбобуры развивают мощность на валу до 300-350 л. с. при 600-700 об/мин. Бурильные трубы при этом работают в более благоприятных условиях, в связи, с чем увеличивается срок их службы. Число обрывов бурильной колонны сокращается в 3-4 раза. Кроме того, при работе забойными двигателями уменьшается вероятность искривления ствола и упрощается бурение наклонных и направленных скважин.

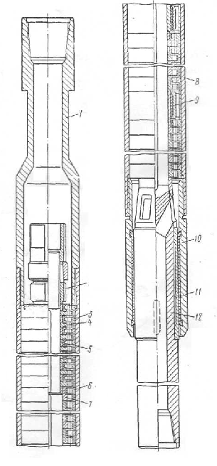

На рисунке 13.15 показан турбобур типа Т-12М3, выпускаемый диаметром 260, 232, 215 и 195 мм.

Корпус турбобура 8 переводником 1 соединяется с бурильной колонной. Вал 12 установлен в неподвижном корпусе на опорах, выполненных в виде резинометаллических подшипников скольжения, и нижним концом соединяется с долотом.

Радиальные усилия, действующие на вал при работе турбобура, воспринимаются нижней и средней опорами. Нижняя опора 11 представляет собой облицованную резиной внутреннюю поверхность ниппеля 10, который ввинчен в корпус турбобура. Средней опорой является резиновая поверхность стальной втулки 9, вставленной в корпус. Эта втулка имеет продольные окна для прохода промывочной жидкости.

Рисунок 13.15 – Турбобур Т-12М3

Осевой опорой вала является упорно-радиальный подшипник скольжения, расположенный в верхней части турбобура. Верхняя опора выполнена в виде гребенчатой пяты, состоящих из надетых на вал стальных дисков 4 и разделяющих их колец 5. Диски пяты опираются на закрепленные в корпусе турбобура кольца подпятников 3 Т-образной формы, рабочие поверхности которых облицованы резиной. Смазкой для трущихся поверхностей опор является промывочная жидкость.

Двигателем турбобура является гидравлическая турбина, состоящая из 100-120 ступеней. Каждая ступень турбины состоит из неподвижного связанного с корпусом статора 6 и вращающегося ротора 7, закрепленного на валу турбобура. Статор и ротор имеют одинаковое количество лопаток аналогичной формы, но повернутых в противоположные стороны. Статор является направляющим аппаратом для потока жидкости, а ротор – рабочим колесом турбины.

Все установленные на валу детали турбобура затягиваются роторной гайкой 2 и удерживаются от проворачивания силой трения. Неподвижные детали в корпусе турбобура зажаты ввинченным в него ниппелем 10.

Промывочная жидкость, нагнетаемая насосами в бурильные трубы, проходит в корпус турбобура и через окна подпятников верхней опоры поступает в направляющие каналы статора первой ступени. Этими каналами поток жидкости направляется на лопатки ротора той же ступени, приводя его во вращение. Таким образом, жидкость проходит последовательно все ступени турбины, приводя во вращение вал, и через отверстия вала направляется в долото и к забою скважины.

Для бурения геологоразведочных скважин диаметром 112 мм применяются турбобур геологоразведочный ТБГ-104А, имеющий диаметр 104 мм. В отличие от описанного выше турбобур ТБГ-104А имеет опорную пяту, установленную в нижней части корпуса.

При бурении скважин в пластичных вязких породах, а также на больших глубинах эффективно работают секционные турбобуры, представляющие собой агрегаты, состоящие из 2, 3 и 4 турбобуров, валы которых соединяются конусношлицевыми муфтами, а корпусы – замковой резьбой через переводники. Секционные турбобуры имеют от 200 до 370 ступеней.

Дата добавления: 2015-12-08; просмотров: 4173;