ГЛАВА 3. ПРЕССОВАНИЕ И ВОЛОЧЕНИЕ

Прессование

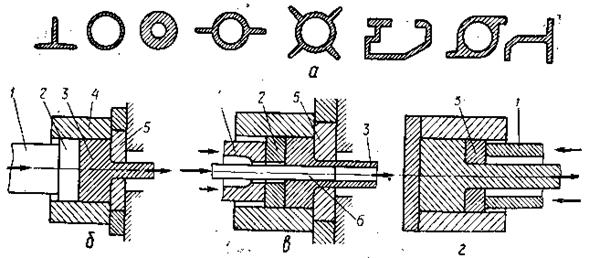

1. Характеристика процесса.Прессование заключается в выдавливании металла из замкнутого объема через отверстие в матрице. Профиль прессованного изделия соответствует сечению этого отверстия. Прессование — высокопроизводительный и экономичный способ обработки металлов и сплавов, которым можно получать сплошные и полые профили (рис. III. 6, а). Прессованные изделия более точны, чем катаные.

Прессование металла происходит в условиях всестороннего неравномерного сжатия. При такой схеме деформирования металл наиболее пластичен. Поэтому прессованием можно обрабатывать как пластичные, так и малопластичные сплавы: медные, алюминиевые, магниевые, титановые, углеродистые и легированные стали и др. Недостатки процесса —значительные .(иногда до 40 % от массы заготовки) отходы металла и интенсивный износ инструмента, особенно при прессовании сталей и других труднодеформируемых сплавов.

Прессованием получают прутки диаметром 5...250 мм, проволоку диаметром 5... 10 мм, трубы с наружным диаметром 20...400 мм и толщиной стенки 1,5...12 мм и другие изделия. Благодаря гибкости, легкости переналадки на изготовление другого профиля прессованием, по сравнению с прокатыванием, выгоднее изготовлять малые серии профилей.

2. Методы прессования. Исходной заготовкой для прессования является слиток или круглый прокат. Различают прямое и обратное прессование.

При прямом прессовании (рис. III. 6, б) направление выхода металла через отверстие матрицы 5 совпадает с направлением движения пуансона 1, давление которого на заготовку 3 передается через пресс-шайбу 2. Часть заготовки, которая остается в контейнере 4, называют пресс-остатком. Масса его составляет обычно 8...12 % от массы слитка.

Рис. III. 6. Примеры прессованных изделий и схемы прессования.

При прессовании труб заготовка сначала прошивается иглой 6 (рис. III. 6, в), проходящей через полный пуансон 1. При дальнейшем перемещении пуансона и пресс-шайбы 2 металл выдавливается в виде трубы 3 через кольцевой зазор между стенками отверстия в матрице 5 и иглой.

При обратном прессовании (рис. III. 6, а) матрица 5 устанавливается в конце полого пуансона 1 и металл вытекает в направлении, обратном перемещению пуансона. Этот метод характеризуется меньшими отходами (масса пресс-остатка составляет 6...10 % от массы заготовки) и меньшим усилием прессования, но из-за сложности оборудования он находит ограниченное применение.

Оборудованием для прессования служат горизонтальные и вертикальные гидравлические прессы с усилием 3...250 МН с рабочим давлением жидкости до 40 МПа. В последнее время все большее применение (особенно при производстве изделий из трудноде- формируемых сплавов) находит гидропрессование — прессование металлов под непосредственным воздействием давления жидкости до 2000 МПа и выше.

Волочение

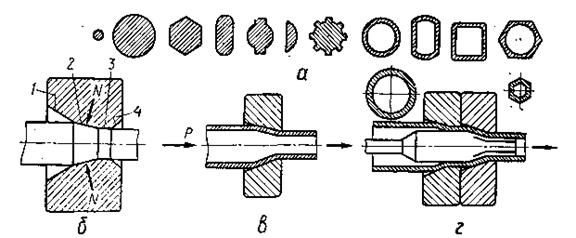

1. Характеристика процесса. Волочение заключается в протягивании (чаще всего в холодном состоянии) прокатанных или прессованных заготовок через отверстие в матрице (волоке), поперечное сечение которого меньше поперечного сечения заготовки (рис. III. 7). При протягивании прутка через отверстие с силой Р возникают силы реакции N, которые обжимают заготовку.

Рис. III. 7. Примеры профилей (а), получаемые волочением, и схемы волочения продуктов (б) и труб (в, г).

Степень обжатия q=(F0-F1)/F0, где F1 и F2—площади поперечного сечения соответственно до и после волочения, допускаемая за один проход, зависит от обрабатываемого материала и составляет для сталей 10...19 %, для цветных металлов—до 36%. Чтобы не было обрывов, напряжение при волочении не должно превышать 0,6 предела прочности материала заготовки. Для получения профилей необходимых размеров производят волочение за несколько проходов через ряд постепенно уменьшающихся отверстий. В результате холодной пластической деформации происходит упрочнение (наклеп) металла. Для снятия наклепа и повышения пластичности производят промежуточный рекристаллизационный отжиг.

Из различных сортов стали и цветных металлов волочением изготовляют проволоку диаметром 0,002...10 мм, разнообразные профили (рис. II. 14, а), калиброванные прутки диаметром 3...150 мм, холоднотянутые трубы диаметром до 500 мм и с толщиной стенки 0,1...10 мм достаточно высокой точности с блестящей, гладкой поверхностью. Благодаря наклепу волочением можно повысить прочность и твердость металла.

2. Инструмент и оборудование для волочения. Инструментом для волочения служит волочильная матрица (волока). Волоки могут быть цельными, составными и роликовыми. Цельная волока имеет отверстие (очко), состоящее из четырех зон: смазочной воронки 1 (рис. III. 7, б), рабочего конуса 2, калибрующего пояска 3 и выходного конуса 4. Угол рабочего конуса зависит от деформируемого материала и составляет 6...12°. Ширина калибрующего пояска обычно 2...10 мм. Рабочая часть матрицы изготавливается из инструментальных сталей, твердых сплавов и технических алмазов.

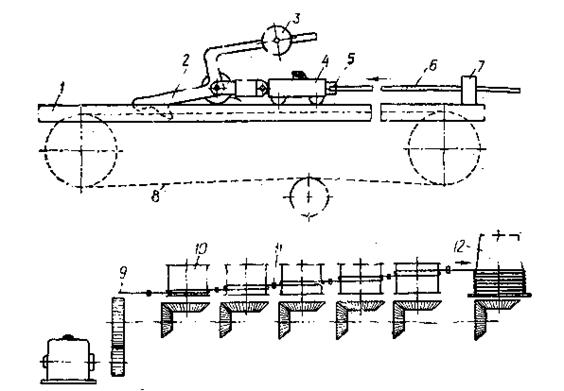

Рис. III. 8. Волочильные станы.

Волочение производят на волочильных станах, в которых заготовки с помощью тянущего устройства протягиваются через отверстие матрицы. Различают волочильные станы периодического действия с прямолинейным движением тянущего устройства (чаще всего цепные) и станы непрерывного действия (барабанные).

Цепные станы предназначены для волочения прутков и труб. Конец заготовки 6 (рис. III. 8) пропускается через отверстие в матрице 7 и захватывается клещами 5, которые закреплены на каретке 4, перемещающейся по станине 1 с помощью пластинчатой цепи 8 и крюка 2. Когда изделие выходит из матрицы, натяжение между крюком и цепью уменьшается и противовес 3 поднимает крюк и отсоединяет его от цепи.

Барабанные станы, с непрерывной подачей заготовки предназначены для волочения проволоки и небольших труб. Они делятся на станы однократного и многократного волочения, в которых заготовка последовательно проходит через несколько (до 20) волочильных матриц. Заготовка 9 после прохождения через отверстия каждой матрицы 11 наматывается на промежуточные тянущие барабаны 10, а затем на приемный барабан 12. Скорость вращения каждого последующего барабана возрастает пропорционально удлинению проволоки. Скорость волочения достигает 10 м/с, а для тонкой проволоки — 40 м/с.

3. Волочение прутков, проволоки и труб. Основу технологического процесса составляет маршрут волочения, который показывает последовательное изменение размеров заготовки по проходам. Степень обжатия для каждого прохода берется одинаковой, и по ней определяются их количество и диаметры калибрующих поясков отверстий волок. Например, при изготовлении стальной проволоки диаметром 0,5 мм из прутка диаметром 5 мм надо сделать 20 проходов и не меньше трех промежуточных рекристаллизационных отжигов. Для удаления образующейся при отжиге проволоки окалины ее травят в растворе серной кислоты, затем промывают. и сушат горячим воздухом.

Волочение труб производят двумя способами: 1) для уменьшения только диаметра трубы — без оправки (см. рис. III. 7, в); 2) для одновременного уменьшения диаметра и стенки трубы, а также для получения фасонных труб — с применением оправки (см. рис. III. 7, г).

Для уменьшения усилия волочения, износа инструмента и улучшения поверхности изделий применяют смазки: твердые, пластичные и жидкие. Некоторые изделия, от которых требуется высокая точность и качество поверхности, подвергают калиброванию при малой степени обжатия.

ГЛАВА 4. КОВКА

Дата добавления: 2016-01-18; просмотров: 3673;