Заливка и выбивка форм

1. Общие сведения. При заливке формы струя жидкого металла может: размыть поверхность формы, в результате чего в отливке образуются земляные раковины; сдвинуть или поднять стержень, что приведет к искажению конфигурации отливки; гидростатическим давлением раздать плохо уплотненную смесь, что увеличит размеры и массу отливки; образовать газовые раковины в отливке за счет быстрого скопления газов и паров в форме при испарении влаги и сгорании органических добавок в смеси.

На качество отливки оказывают влияние температура перегрева заливаемого металла, длительность заливки, степень заполнения литниковой системы расплавом, высота струи. Так, например, недостаточно перегретый расплав плохо заполняет щелевидные полости формы, вызывая брак отливки в виде недоливов. Слишком перегретый металл приводит к образованию усадочных и газовых раковин и увеличивает пригар формовочной и стержневой смеси. Оптимальная температура заливки в форму расплава составляет для литья: стального 1390...1550 °С, чугунного 1220...1400 °С, бронзового 1050...1200 °С и силуминов 690...730°С (нижний предел для крупных толстостенных отливок, верхний — для мелких тонкостенных).

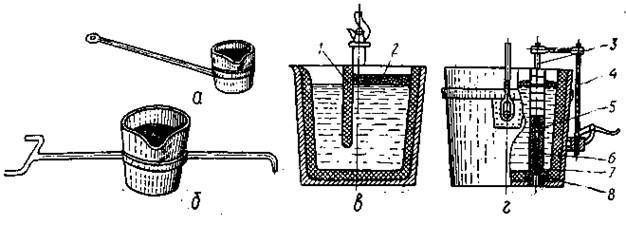

2. Литейные разливочные ковши представляют собой стальные сосуды, футерованные внутри огнеупором. По емкости ковши делят на ручные и крановые. Ручные ковши емкостью 6...16 кг называются ковшами-ложками (рис. I. 7, а) и имеют рукоятку, а емкостью 25...60 кг (рис. I. 7, б) снабжены носилками. Крановыми чайниковыми ковшами емкостью 250...800 кг (рис. I. 7, в) разливают чугун и цветные сплавы. Вертикальная огнеупорная перегородка 1 задерживает шлак 2, препятствуя его попаданию в полость формы. Слой шлака защищает поверхность металла от окисления и снижает его теплоотдачу.

Сталь заливают в форму стопорными ковшами (рис. I. 7, г) через отверстие в керамическом стакане 8. Отверстие перекрывается стопором 3 с помощью рычажного механизма 4. На металлическую штангу 6 насаживают керамические трубки 5 и керамическую пробку 7. Стопорные ковши емкостью 1...6 т снабжаются одним стопором, а емкостью 8...10 т - двумя.

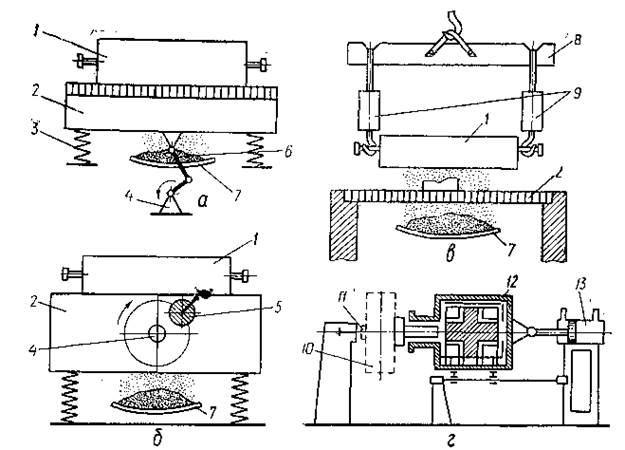

3. Выбивка отливок. Мелкие и средние отливки выбивают из форм на выбивных решетках. По роду привода выбивные решетки подразделяют на эксцентриковые (рис. I. 8, а) с приводом от шатунно-кривошипного механизма 4 и инерционные (рис. I. 8, б) с приводом от вала 4 с неуравновешенным грузом 5, вращающимся на валу. Форму 1 ставят на выбивную решетку 2, установленную на опорные пружины 3. При вращении привода 4 (или неуравновешенного груза 5) выбивная решетка колеблется, форма 1 подбрасывается и соударяется с решеткой, набивка формы разрушается. Смесь 6 проходит сквозь решетку и попадает на конвейер 7, а опока с отливкой остается на решетке.

Рис. I. 7. Разливочные ковши.

Для выбивки крупных форм часто используют вибрационное коромысло (рис. I. 8, в). Форму 1 подвешивают краном на коромысле 8 и с помощью вибраторов 9 подвергают вибрации. Смесь из опок проходит через неподвижную решетку 2 и попадает на конвейер 7, а отливка остается на решетке.

4. Выбивка стержней. Стержни из отливок выбивают на пневматических вибрационных машинах (рис. I. 8, г). Отливку 10 прижимают к упору 11 вибратором 12 под действием плунжера 13. При вибрации стержень разрушается и высыпается из отливки.

Рис. I. 8. Устройства для выбивки форм и стержней.

Крупные стержни вымывают из отливки мощной струей воды, используя гидравлические установки. Образующуюся пульпу сливают в отстойник, где песок оседает и после сушки снова используется для изготовления стержневой смеси. При гидравлическом удалении стержней в 8 раз повышается производительность труда, нет пыли и снижается стоимость выбивки.

Дата добавления: 2016-01-18; просмотров: 1782;