Понятие о взаимной адаптации деталей и оборудования при проектировании гибких производственных систем.

При высокой стоимости существующего оборудования и большой трудоемкости комплекса работ по унификации изделий и специализации рабочих мест уместен вопрос о взаимосогласовании результатов этапов проектных разработок.

ГПК состоят из элементов которые характеризуются большим разнообразием условий к которым они должны приспосабливаться. Учитывая что стоимость ГПС возрастает пропорционально ее гибкости, а сама гибкость имеет определенные границы всегда следует делать выбор оптимального варианта взаимной приспосабливаемости производства и продукции. Адаптация производства и продукции рассматривается на двух стадиях:

1. На стадии проектирования и создания ГПС;

2. На стадии ее функционирования.

На первой стадии преобладающим фактором является продукция, а на второй производственная система.

определяет

1. Продукция производственная система.

1. Продукция производственная система.

определяет

2. Производственная система новая продукция.

2. Производственная система новая продукция.

При разработке новых конструкций возникает вопрос о технологии ее изготовления. В этом случае отношение «конструкция–технология» значительно весомее отношения «технология–конструкция», но по определенной технологии всегда изготовляется одна конструкция (или несколько близких к ней) т.е. для изготовления объекта технология имеет более принципиальное значение чем чертеж конструктора.

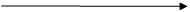

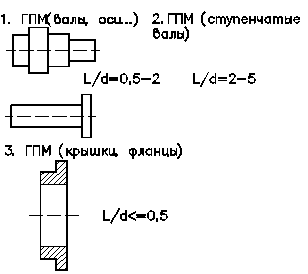

В условиях ГПС где основными отличительными особенностями проектирования являются детализация и комплексность проработки проектных решений, которые осуществляются во взаимосвязи предметов труда, технологий, технических средств, организации и управления. Выбор конструкторских решений должен иметь направленность на повышение технологичности изделия в целом. Конструкторская унификация направлена на сокращение большого многообразия конструкторских решений и их составных частей, но при этом должно соблюдаться условие – унификация не должна ограничивать объективно необходимого их разнообразия.

Технологическая унификация должна быть продолжением конструкторской и осуществляется на основе объединения с целью изготовления технологически однородных объектов, на специализированных рабочих местах.

Состав и содержание работ по комплексной унификации объектов производства при проектировании ГПС.

Работа по унификации проводится в три этапа:

1. Определяется специализация цехов основного производства в целях сокращения количества методов обработки деталей и технических средств для осуществления этих методов.

2. Определение специализаций участков с целью унификации технических, технологических и организационных решений создания ГПС.

3. Определение специализаций рабочих мест с целью унификации проектных решений для каждого ГПМ, каждого рабочего места.

– комплексный узел.

1 этап

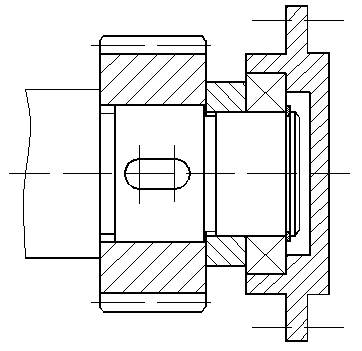

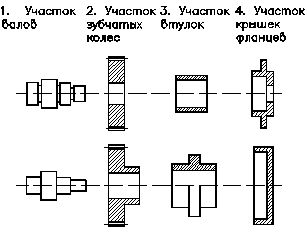

Цех по обработке тел вращения 1 этап

Цех по обработке тел вращения

| Группа – тела вращения. Методы обработки – токарная, фрезерная, сверлильная операции. | Рассматриваются группы деталей в целом. Определяются поверхности подлежащие обработке, которые повторяются по всем рядам выбранных деталей. – единый номинальный размер и технические условия. |

2 этап 2 этап

| Специализированные участки, специализация по типам оборудования. | |

3 этап 3 этап

| Специализированные рабочие места, специализация по характерным схемам обработки, например по характерным движениям режущего инструмента. |

На первом этапе подвергаются унификации материалы заготовок, методы их формообразования, термическая обработка и покрытие, а так же унифицируются элементы конструкции деталей в целом, с тем чтобы повысилась степень их преемственности при конструировании деталей другого аналогичного изделия. Эти работы выполняются с помощью таблиц и схем систематизации деталей, размеров и результатов анализа их классификации.

На втором этапе унификация деталей осуществляется в каждой конструктивно-технологической группе КТГ, а затем совместно детали всех КТГ для данной ГПС. Это делается для выработки единых решений при их дальнейшем проектировании. (Конструктору дается ряд ограничительных решений). Особенностью этого этапа является обеспечение максимально возможного единства техпроцессов, оборудования и приспособлений. В связи с этим в первую очередь унифицируются виды геометрических форм, размеры обработки, требования к взаимному расположению, точности, шероховатости и т.д. влияющих на выбор единого ТП. На третьем этапе производится унификация технологических баз и других элементов влияющих на выбор приспособлений, инструментов (особенно размеры сверл, зенкеров, мечиков и т.д.) устройств активного контроля элементов ТНС (размеры ячеек тары, размеры и конструкции схватов ПР.

Наиболее трудоемкими являются работы на втором и третьем этапах, которые связанны с мероприятиями по унификации конструктивных элементов деталей КЭД, (по числу и видам элементов) в анализе возможны замены нестандартных элементов стандартными с минимальным числом их типоразмеров. В результате должно быть выявлено оптимальное состояние деталей, которое бы обеспечило экономичное изготовление их.

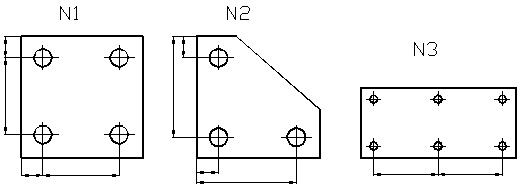

1.4.5. Унификация простановки размеров на деталях «типа плит».

1.

|

Детали подвергаются классификации.

2. Нумеруются детали.

3. Нумеруются отверстия деталей.

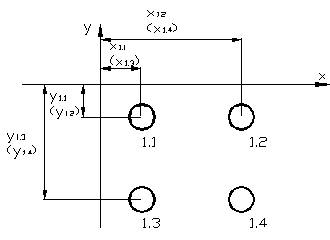

4. Строится сетка координат, рассчитываются координаты x, y. Определяются допускаемые отклонения.

5. Заполняется таблица значений координат. Предполагается обработка отверстий на станках с ЧПУ.

| №дет | №отв | x | y |

| X11 | Y11 | ||

| X12 | Y12 |

Если необходимо то делается пересчет линейных размеров относительно базовых точек.

Дата добавления: 2016-01-18; просмотров: 968;