Расчеты, подтверждающие работоспособность.

Основные критерии работоспособности подшипника качения – его динамическая и статическая грузоподъемность.

Динамическую грузоподъемность и долговечность рассчитывают согласно ГОСТ 18855-94.

Метод подбора подшипников по динамической грузоподъемности применяют в тех случаях, когда частота вращения кольца  мин–1. При

мин–1. При  мин–1 в расчетах следует принимать

мин–1 в расчетах следует принимать  мин–1.

мин–1.

Статическую грузоподъемность C0 (при необходимости) рассчитывают согласно ГОСТ 18854-94. Подбор подшипников по статической грузоподъемности в данном пособии не рассматривается.

6.4. Требуемая долговечность работы подшипника LN

Номинальная долговечность (ресурс) подшипника в миллионах оборотов

,

,

где С – динамическая грузоподъемность по каталогу;

Р – эквивалентная нагрузка;

ρ – показатель степени:

для шарикоподшипников ρ= 3,

для роликоподшипников  .

.

Номинальная долговечность в часах

,

,

где С – динамическая грузоподъемность по каталогу;

n – скорость вращения, об/мин.

При расчетах следует строго следить за тем, чтобы С и Р в формулах были выражены в одних и тех же единицах.Для однорядных и двухрядных сферических радиальных шарикоподшипников, однорядных радиально-упорных шарикоподшипников и роликоподшипников эквивалентная нагрузка:

при

;

;

при

,

,

где V – коэффициент вращения кольца; при вращении внутреннего кольца V = 1, при вращении наружного – V = 1, 3;

– осевая нагрузка, Н;

– осевая нагрузка, Н;

– радиальная нагрузка, Н.

– радиальная нагрузка, Н.

Значения Кб приведены в табл. 6.4; значения X и Y – в табл. 6.5.; значения КТ – в табл. 6.6.

Таблица 6.4

Значение коэффициента Кб

| Нагрузка на подшипник | Кб | Примеры использования |

| Спокойная, без толчков | 1,0 | Ролики ленточных конвейеров |

| Легкие толчки, кратковременные перегрузки до 125 % номинальной (расчетной) нагрузки | 1,0…1,2 | Прецизионные зубчатые передачи, металлорежущие станки (кроме строгальных и долбежных), блоки, электродвигатели малой и средней мощности, легкие вентиляторы и воздуходувки |

| Умеренные толчки, вибрационная нагрузка, кратковременная перегрузка до 150 % номинальной (расчетной) нагрузки | 1,3…1,5 | Буксы рельсового подвижного состава, зубчатые передачи 7-й и 8-й степени точности, редукторы всех конструкций, винтовые конвейеры |

| То же в условиях повышенной надежности | 1,5…1,8 | Центрифуги, мощные электрические машины, энергетическое оборудование |

Окончание табл. 6.4

| Нагрузки со значительными толчками и вибрацией, кратковременные перегрузки до 200 % номинальной (расчетной) нагрузки | 1,8…2,5 | Зубчатые передачи 9-й степени точности, дробилки и копры, кривошипно-шатунные механизмы, валки прокатных станов, мощные вентиляторы и эксгаустеры |

| Нагрузки c сильными ударами, кратковременные перегрузки до 300 % номинальной (расчетной) нагрузки | 2,5…3,0 | Тяжелые ковочные машины, лесопильные рамы, рабочие рольганги у крупносортных станов, блюмингов и слябингов |

Таблица 6.5

Значения X и Y для подшипников

| Радиальные однорядные и двухрядные | ||||||||||

|

|

| е | |||||||

| X | Y | X | Y | |||||||

| 0,014 | 0,56 | 2,30 | 0,19 | |||||||

| 0,028 | 1,99 | 0,22 | ||||||||

| 0,056 | 1,71 | 0,26 | ||||||||

| 0,084 | 1,55 | 0,28 | ||||||||

| 0,110 | 1,45 | 0,30 | ||||||||

| 0,170 | 1,31 | 0,34 | ||||||||

| 0,280 | 1,15 | 0,38 | ||||||||

| 0,420 | 1,04 | 0,42 | ||||||||

| 0,560 | 1,00 | 0,44 | ||||||||

| Радиально-упорные конические и радиальные самоустанавливающиеся роликоподшипники | e | |||||||||

| Однорядные | Двухрядные | |||||||||

|

|

|

| |||||||

| X | Y | X | Y | X | Y | X | Y | |||

| 0,4 | 0,4 · ctgα | 0,45 · ctgα | 0,67 | 0,67 · ctgα | 1,5 · tgα | |||||

Окончание табл. 6.5

| Радиально-упорные шарикоподшипники | e | ||||||||||||||||||

|

| Однорядные | Двухрядные | ||||||||||||||||

|

|

|

| ||||||||||||||||

| X | Y | X | Y | X | Y | X | Y | ||||||||||||

| 0,014 0,029 0,057 0,086 0,110 0,170 0,290 0,430 0,570 | 0,45 | 1,81 1,62 1,46 1,34 1,22 1,13 1,04 1,01 1,00 | 2,08 1,84 1,60 1,52 1,39 1,30 1,20 1,16 1,16 | 0,74 | 2,94 2,63 2,37 2,18 1,98 1,84 1,69 1,64 1,62 | 0,30 0,34 0,37 0,41 0,45 0,48 0,52 0,54 0,54 | |||||||||||||

| Радиально-упорные шарикоподшипники | e | ||||||||||||||||||

|

| Однорядные | Двухрядные | ||||||||||||||||

|

|

|

| ||||||||||||||||

| X | Y | X | Y | X | Y | X | Y | ||||||||||||

| 0,015 0,029 0,058 0,087 0,120 0,170 0,290 0,440 0,580 | 0,44 | 1,47 1,40 1,30 1,23 1,19 1,12 1,02 1,00 1,00 | 1,65 1,57 1,46 1,38 1,34 1,26 1,14 1,12 1,12 | 0,72 | 2,39 2,28 2,11 2,00 1,93 1,82 1,66 1,63 1,63 | 0,38 0,40 0,43 0,46 0,47 0,50 0,55 0,56 0,56 | |||||||||||||

Таблица 6.6

Значение коэффициента Кт

| Рабочая температура подшипника, °С | |||||||

| Температурный коэффициент Кг | 1,05 | 1,10 | 1,15 | 1,25 | 1,35 | 1,40 | 1,45 |

Эквивалентная нагрузка для однорядных и двухрядных подшипников с короткими цилиндрическими роликами (без бортов на наружном или внутреннем кольцах):

. (6.5)

. (6.5)

Эквивалентная нагрузка для упорных подшипников (шариковых и роликовых):

. (6.6)

. (6.6)

Для радиально-упорных шарикоподшипников с номинальным углом контакта α = 15° и конических роликоподшипников коэффициенты радиальной (X)и осевой (Y) нагрузки выбирают в зависимости от отношения  , коэффициента осевого нагружения е и угла контакта α. Величины X и Y для радиальных и радиально-упорных шарикоподшипников с углом α < 15° выбирают по величине отношения осевой нагрузки к его статической грузоподъемности:

, коэффициента осевого нагружения е и угла контакта α. Величины X и Y для радиальных и радиально-упорных шарикоподшипников с углом α < 15° выбирают по величине отношения осевой нагрузки к его статической грузоподъемности:  . При выборе Y следует применять линейную интерполяцию.

. При выборе Y следует применять линейную интерполяцию.

При подборе радиальных и радиально-упорных шарикоподшипников, а также конических роликовых подшипников необходимо учитывать, что осевая нагрузка не оказывает влияния на величину эквивалентной нагрузки до тех пор, пока значение  не превысит определенной величины е (значение е выбирают по таблицам или формулам).

не превысит определенной величины е (значение е выбирают по таблицам или формулам).

Учитывая указанное выше, в формуле для определения эквивалентной нагрузки при  следует принимать Y = 0.

следует принимать Y = 0.

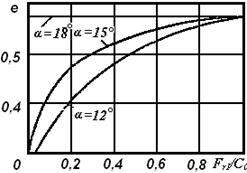

Для шариковых радиально-упорных подшипников с углом контакта α = 12° величину е определяют по формуле

.

.

Для тех же подшипников с углом контакта α = 15°

.

.

Для подшипников с углами контакта α < 18° величину e можно определить из графика на рис. 6.8.

Рис. 6.9. График для определения е в зависимости от  и α

и α

При подборе двухрядных радиально-упорных шариковых или конических роликовых подшипников надо иметь в виду, что даже небольшие осевые силы влияют на величину эквивалентной нагрузки.

Следует учитывать, что при расчете динамической грузоподъемности и эквивалентной динамической нагрузки узла, состоящего из сдвоенных радиально-упорных подшипников, установленных узкими или широкими торцами наружных колец друг к другу, пару одинаковых подшипников рассматривают как один двухрядный радиально-упорный подшипник.

Сдвоенные радиально-упорные шариковые или конические роликовые подшипники при отношении  рассчитывают как двухрядные. Если

рассчитывают как двухрядные. Если  , то в двухрядных подшипниках будет работать только один ряд тел качения и величину динамической грузоподъемности следует принимать такой же, как для однорядного подшипника.

, то в двухрядных подшипниках будет работать только один ряд тел качения и величину динамической грузоподъемности следует принимать такой же, как для однорядного подшипника.

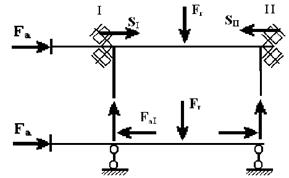

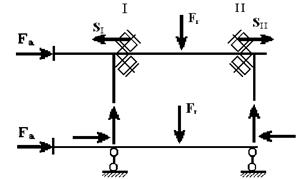

В радиально-упорных подшипниках при действии на них радиальных нагрузок возникают осевые составляющие S, определяемые по формулам:

– для конических роликоподшипников

– для радиально-упорных шарикоподшипников

Осевые нагрузки, действующие на радиально-упорные конические подшипники, определяют с учетом схемы действия внешних сил. в зависимости от относительного расположения подшипников должны быть учтены осевые составляющие от радиальных нагрузок, действующие на каждый подшипник (рис. 6.9).

Если радиально-упорные подшипники установлены по концам вала враспор или врастяжку, то результирующие осевые нагрузки каждого подшипника определяют с учетом действия внешней осевой нагрузки (осевая сила червяка, осевые силы косозубых или конических зубчатых колес и пр.).

Результирующие осевые нагрузки подшипников определяют по табл. 6.7.

а

б

Рис. 6.9. Схема действия сил в радиально-упорных подшипниках, установленных:

а – враспор; б – врастяжку

Ориентировочные рекомендации по выбору подшипников даны в табл. 6.8.

Все данные для расчета берутся из технического задания и чертежа общего вида.

Таблица 6.7

Формулы для расчета осевых нагрузок

| № | Условия нагружения | Осевые нагрузки |

|

|

Окончание табл. 6.7

|

| ||

|

| ||

Таблица 6.8

Рекомендации по выбору радиально-упорных

шарикоподшипников

Отношение

| Конструктивное обозначение и угол контакта | Осевая составляющая радиальной нагрузки  в долях от в долях от

| Примечание |

| 0,35…0,8 | α = 12° | 0,3

| Допустимо использование особо легкой и сверхлегкой серий |

| 0,81…1,2 | α = 26° | 0,6

| При весьма высоких скоростях легкая серия предпочтительнее |

| Св. 1,2 | α = 36° | 0,9

| Для высоких скоростей подшипник с данным углом контакта непригоден |

Примечание: при  применяют однорядные радиальные шариковые подшипники. применяют однорядные радиальные шариковые подшипники.

|

6.5. Пример расчета работоспособности

подшипников качения

Исходные данные:

требуемая долговечность работы подшипника

L = 18250 часов;

крутящий момент T1 = 1,1 Н·м,

делительный диаметр зубчатого колеса d1 = 36 мм.

Рассчитаем эквивалентную нагрузку Р:

,

,

где x – коэффициент радиальной нагрузки;

ν – коэффициент, учитывающий, какое кольцо вращается (для внутреннего ν = 1);

Fr – радиальная нагрузка на подшипник, Н;

y – коэффициент осевой нагрузки;

Fa – осевая нагрузка на подшипник с учетом осевой составляющей от действия радиальной нагрузки, Н;

kт – коэффициент, учитывающий температуру подшипника (при t < 100 ºC kт = 1);

kδ – коэффициент безопасности (при нагрузке с легкими толчками и кратковременными перегрузками до 125 % номинальной нагрузки kδ = 1,1).

Н;

Н;

Н.

Н.

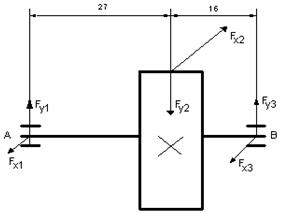

Рис. 6.10. Схема действия сил

Таблица 6.9

Определение реакций опор и осевой силы

| Горизонтальная плоскость | Вертикальная плоскость |

Н Н

Н Н

|

Н Н

Н Н

|

В свою очередь:

Н;

Н;

Н.

Н.

Например, рассчитаем осевую составляющую для более нагруженной опоры:

Н,

Н,

где e = 0,56 – вспомогательный коэффициент (x = 0,44; y = 1,00).

Таким образом, имеем:

– эквивалентная динамическая нагрузка

Н;

Н;

– динамическая грузоподъемность С = 695 Н (табличное значение по каталогу для данного подшипника);

– долговечность подшипника

ч;

ч;

– запас долговечности

.

.

Можно сделать следующий вывод: срок службы подшипников достаточен.

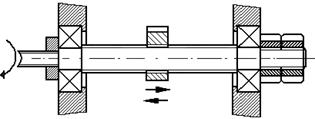

7. ПЕРЕДАЧА ВИНТ–ГАЙКА

Передача винт–гайка представляет собой кинематическую винтовую пару, которую используют для преобразования с большой плавностью и точностью хода вращательного движения в поступательное. Ведущим звеном, совершающим вращательное движение, может быть как винт (рис. 7.1), так и гайка. В силовых механизмах большее распространение получила трапецеидальная резьба

(ГОСТ 9484-81). В механизмах приборов для получения точных перемещений используют метрическую резьбу.

Рис. 7.1. Передача винт–гайка

Поскольку основным видом разрушения в передачах винт–гайка является изнашивание сопряженных винтовых поверхностей, средний диаметр резьбы обычно выбирают, исходя из критерия работоспособности для совпадающих поверхностей, зависящего от межвиткового давления и допускаемого давления: p£ [р].

Допускаемые давления выбирают исходя из условий работы и материалов винта и гайки, которые должны составлять износостойкую антифрикционную пару.

Дата добавления: 2016-01-09; просмотров: 1193;