Проводники соединений и контакты в полупроводниковых ИМС

Элементы ИМС соединяются между собой тонкопленочными проводниками. Предварительно в двуокиси кремния, покрывающей поверхность пластины, вытравливаются окна под контакты. Далее на всю поверхность наносится проводящая пленка, а затем ее травят через маску и формируют рисунок межсоединений.

Материал пленки должен обеспечивать омический контакт к кремнию; иметь низкое удельное сопротивление; хорошую адгезию к кремнию и двуокиси кремния; ТКР, близкий к ТКР кремния и двуокиси кремния; выдерживать высокую плотность тока. Контакт должен быть механически прочным, не подвергаться коррозии, не образовывать химических соединений с кремнием.

Металла, удовлетворяющего всем этим требованиям, не существует. Наиболее полно им отвечает алюминий, имеющий удельное сопротивление 2,6 ∙ 10-6 Ом∙см. Он наносится термическим вакуумным напылением.

После создания рисунка межсоединений производится вжигание контактов при 550 ℃ в течение 5 – 10 мин. На поверхности двуокиси кремния протекает реакция

Al + SiO2 → Al2O3 + Si,

улучшающая адгезию пленки к SiO2. В местах контактных окон удаляются возможные остатки SiO2; алюминий внедряется в кремний (его поверхностная концентрация составляет около 5∙1018 см-3). Это улучшает контакт и адгезию.

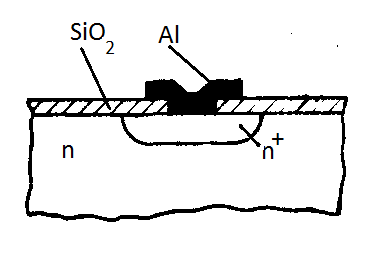

Ввиду того, что алюминий является акцептором, контакт к областям р-типа всегда получается омическим. Для получения омического контакта к n-области концентрация доноров в ней должна быть выше, чем концентрация алюминия. При низкой концентрации доноров в поверхностном слое может произойти перекомпенсация акцепторами, что приведет к инверсии проводимости (изменению типа проводимости с n- на р-тип) и образованию p-n перехода. Поэтому под контакт к алюминию в n-Si создается сильнолегированная n+-область с концентрацией доноров около 1020 см-3 – рис. 4.16.

Рис. 4.16. Создание n+-области под контакт алюминия к n-кремнию

В БИС и СБИС создаются несколько слоев межсоединений, разделенных слоями диэлектрика (обычно SiO2), получаемых методом осаждения из газовой фазы. В двуокиси кремния вскрывают окна для контактов между проводниками соседних слоев.

Наиболее сложные схемы (СБИС) могут иметь до 9 - 12 слоев межсоединений, например, на рис. 4.17 показаны 8 слоев медных межсоединений.

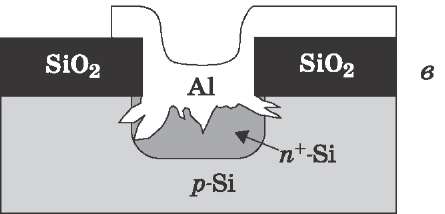

Как материал первого слоя алюминий имеет ряд недостатков. В неглубоких p-n переходах (0,5 – 1 мкм) диффузия алюминия в кремний при термообработке может привести к замыканию (рис. 4.18).

Кроме того алюминий подвержен электромиграции – при высокой плотности тока и малой толщине пленки перенос атомов алюминия нарушает однородности пленки вплоть до ее разрывов.

Легкая окисляемость пленки Al с образованиемAl2O3 ухудшает контакты между слоями.

Рис. 4.17. Многослойные медные межсоединения

Рис. 4.18. Замыкание p-n перехода после

термообработки алюминиевой металлизации

.

Поэтому в качестве проводников первого слоя используют легированный поликремний. Иногда используют два слоя: поликремний - снизу и металл - сверху. Недостатком поликремниевых проводников является их большой сопротивление. Оно снижается на порядок при использовании силицидов тугоплавких металлов (Ta, W, Mo и др.), дающих хорошие омические контакты к кремнию, имеющих высокую адгезию к кремнию и двуокиси кремния. Однако в СБИС при большой длине межсоединений их сопротивление оказывается слишком значительным.

С повышением степени интеграции роль межсоединений возрастает: они занимают все большую площадь кристалла (60 – 85 %) и начинают влиять на основные параметры схем: площадь кристалла, быстродействие, показатель качества, помехоустойчивость, надежность и др. При ширине проводников около 0,1 мкм внутренние соединения «съедают» до 90 % сигнала по уровню и мощности. Если с уменьшением размеров быстродействие логических элементов возрастает, то быстродействие межсоединений системы металлизации снижается из-за уменьшения поперечного сечения проводников межсоединений и соответствующего увеличения погонного сопротивления, а также из-за уменьшения расстояния между соседними проводниками, заполненного диэлектриком, и соответствующего увеличения электрической емкости. В результате, начиная с некоторого уровня интеграции ИМС, задержки сигналов в межсоединениях могут превышать задержки в самих логических элементах.

С уменьшением поперечного сечения проводников межсоединений появляется и ряд других проблем: снижается электромиграционная стойкость проводников, значительно усложняются технологические приемы травления при создании рисунка проводников и др.

Это обусловило переход на медную металлизацию, так как из всех металлов медь обладает самой лучшей электропроводностью ρ = 1,68 ∙ 10-6 Ом∙см (за исключением серебра). Медная металлизация выдерживает в 5 раз большую плотность тока, чем алюминиевая (за счет лучшей электро- и теплопроводности и более высокой температуры плавления).

Главные преимущества меди как материала межсоединений перед алюминием — более низкое удельное сопротивление, что по оценкам дает 40% выигрыш в быстродействии, более высокая термическая стабильность и существенно меньшая склонность к электромиграции.

Литография

Литография – это процесс формирования отверстий (окон) в масках, создаваемых на поверхности пластины и предназначенных для проведения локальных технологических процессов (легирования, травления, окисления, напыления и др.).

Фотолитография. В технологии ИМС основную роль играет фотолитография, использующая светочувствительные полимерные материалы – фоторезисты, которые бывают позитивными и негативными.

Негативные фоторезисты под действием света полимеризуются и становятся нерастворимыми в специальных веществах – проявителях. После локальной засветки (экспонирования) растворяются и удаляются незасвеченные участки. Наибольшая чувствительность негативных фоторезистов соответствует длине волны света 0,28 мкм (ультрафиолет), поэтому экспонирование производится с помощью кварцевой лампы.

В позитивных фоторезистах свет разрушает полимерные цепочки: растворяются засеченные участки. Максимальная чувствительность лежит в видимом диапазоне спектра (до 0,45 мкм). Позитивные фоторезисты обеспечивают более резкие границы проявленных участков, чем негативные, то есть обладают повышенной разрешающей способностью, но имеют меньшую чувствительность и поэтому требуют большего времени экспонирования.

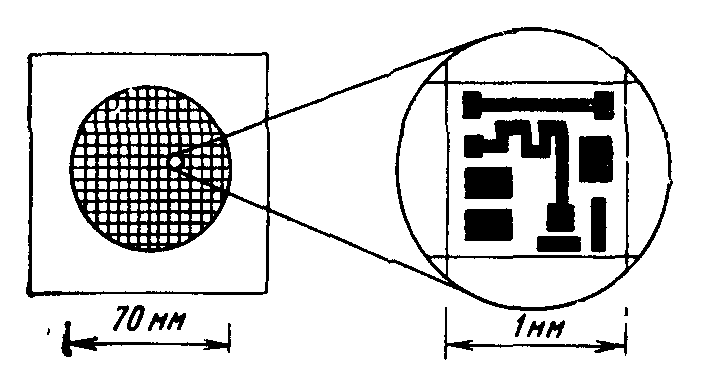

Рисунок будущей маски задается фотошаблоном. Это прозрачная (обычно стеклянная) пластина, на одной из сторон которой нанесена непрозрачная пленка (Cr, CrO3, Fe2O3 и др.) требуемой конфигурации. В связи с групповыми методами создания микросхем на шаблоне создается матрица одинаковых рисунков, соответствующих отдельным микросхемам в масштабе 1 : 1 (рис. 4.19).

Рис. 4.19. Фотошаблон с матрицей одинаковых рисунков

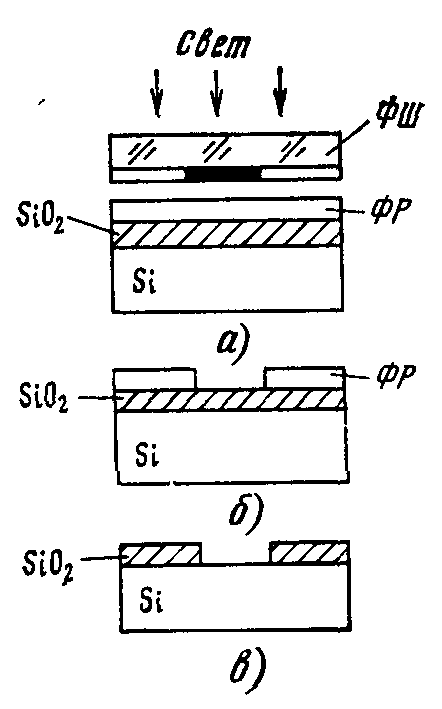

Схема процесса фотолитографии показана на рис. 4.20.

Рассмотрим процесс фотолитографии на примере получения маски двуокиси кремния.

На окисленную поверхность кремниевой пластины наносят несколько капель раствора фоторезиста. С помощью центрифуги его распределяют тонким (около 1 мкм) слоем по поверхности пластины, а затем высушивают.

На пластину накладывают фотошаблон (ФШ) рисунком к фоторезисту (ФР) и экспонируют – рис. 4.21.а, затем его снимают. После проявления негативный фоторезист удаляется с незасвеченных участков – рис. 4.21.б, а позитивный – с засвеченных. Получается фоторезистивная маска, через которую далее травят слой двуокиси кремния, после чего фоторезист удаляют – рис. 4.21.в

| Проявление |

| Отмывка |

| Задубливание |

| Подготовка пластин |

| Нанесение ФР и сушка |

| Совмещение и экспонирование |

| Отмывка |

| Снятие маски |

| Отмывка |

| Травление |

Рис. 4.20. Схема процесса фотолитографии

Рис. 4.21. Формирование рельефа с помощью

негативного фоторезиста

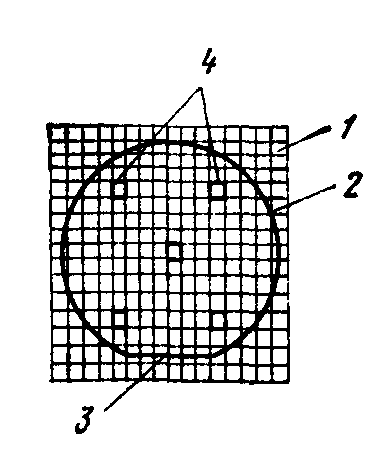

Совмещение рисунков фотошаблона и пластины выполняют в два этапа. Грубое совмещение производят с помощью контрольных модулей – пустых кристаллов. Фотошаблон 1 (рис. 4.22) ориентируют относительно пластины 2 так, чтобы границы ячеек модулей 4 были перпендикулярны (или параллельны) базовому срезу 3 пластины. Точное совмещение производят с помощью специальных знаков совмещения – рис. 4.23, предусмотренных в рисунке каждого топологического слоя.

Рис. 4.22. Совмещение фотошаблона с пластиной

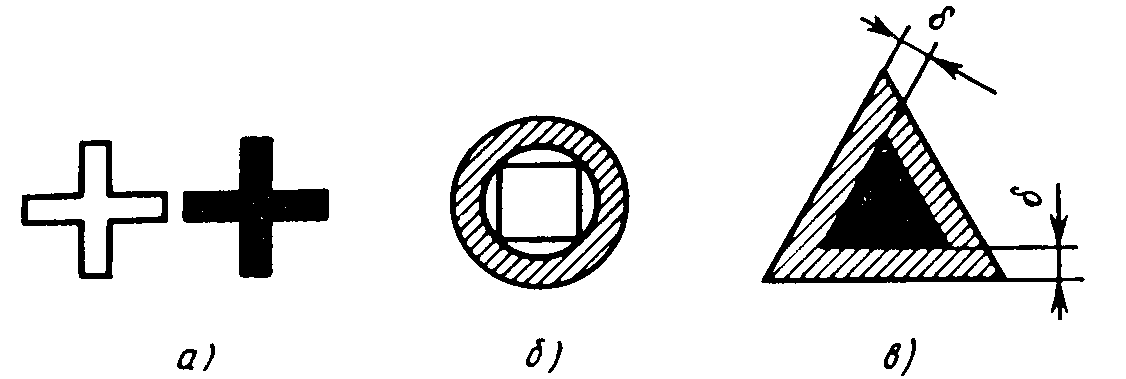

Рис. 4.23. Фигуры совмещения «линия – линия» (а),

«точка – линия» (б) и с контролируемым зазором δ (в)

Важнейшим параметром фотолитографии является разрешающая способность. Ее оценивают максимальным числом линий, раздельно воспроизводимых в пределах 1 мм:

R =  ,

,

где ∆ - минимальная ширина линии, мкм. На практике разрешающую способность характеризуют величиной ∆. Она определяет минимальные размеры областей в кристалле или слоев на его поверхности и расстояния между ними, которые называются топологическими размерами. Физическим фактором, ограничивающим ∆, является дифракция света, не позволяющая получать ∆ меньше длины волны света λ (для видимого света λ ≈ 0,5 мкм). Обычно ∆ > λ из-за изменений геометрических размеров фоторезиста, рассеяния света при экспонировании, несоответствия размеров в маске фоторезиста и основной маске и др.

Перспективные методы литографии. Литография с разрешающей способностью ∆ ≪ 1 мкм (субмикронная), необходимая для СБИС, основывается на излучении с меньшей длиной волны.

Рентгеновская литография использует мягкое рентгеновское излучение с λ ≈ 1 нм. Ввиду того, что для рентгеновских лучей нет фокусировки, используется контактная литография. Шаблоном является тонкая мембрана, прозрачная для рентгеновских лучей, на нее нанесен тонкопленочный непрозрачный рисунок, выполненный в масштабе 1 : 1.

Электронно-лучевая литография использует облучение электронорезиста потоком электронов, длина волны которых λ < 0,1 нм. Она может быть проекционной и сканирующей. Поток электронов хорошо фокусируется, им можно управлять с помощью ЭВМ.

ЗАКЛЮЧЕНИЕ

С 1965 г. и по настоящее время полупроводниковая электроника бурно развивается. Ее базовым материалом является кремний. Он прекрасно обрабатывается, обеспечивает получение субмикронных схемных элементов, является химически стабильным, как и формируемые на нем приборные структуры.

Кремниевая технология является основной в современной полупроводниковой технологии. Она уже используется в наноэлектронике: минимальный топологический размер ∆, достигнутый в 2010 г. – 32 нм, в 2012 г. – 22 нм, в 2014 г. прогнозируют получить ∆ = 14 нм, а в 2018г. – 10 нм. Динамика уменьшения топологических размеров отражена на рисунке.

Динамика уменьшения топологических

размеров по годам

Таким образом кремниевая технология перспективна до ∆ = 10 нм.

Переход к диапазону 1 – 10 нм требует применения новых принципов, методов и материалов для создания наноэлектронных устройств.

В журнале «В мире науки» приведено такое сравнение. Если темпы развития микроэлектроники (стоимость, быстро- действие, экономичность) перенести на авиапромышленность, то самолет бы стоил 500 долларов, совершить облет земного шара можно было за 20 минут, затрачивая на это менее 20 л топлива.

Одной из специфических особенностей микро- и нано- электроники является высокая наукоемкость, использующая новейшие достижения физики, химии, биологии и других наук. Проектирование, технология изготовления и функци-онирование микро- и наноэлектронных систем основаны на фундаментальных законах природы, управляющих электрон- ными и атомными процессами в материальных объектах.

Специалисту в области микро- и нанотехнологии глубокое изучение законов фундаментальных наук позволит легко осмысливать и осознанно использовать в професси-ональной деятельности любые новации современной техники.

ПРИЛОЖЕНИЕ

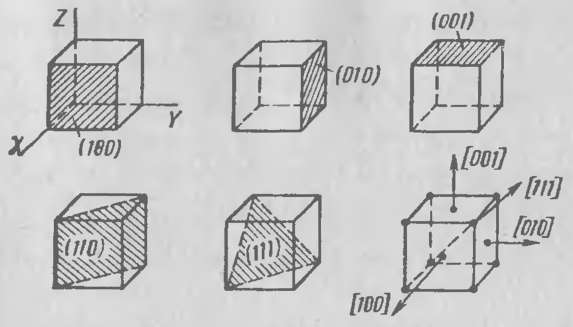

Индексы Миллера

Пусть плоскость отсекает на осях координат отрезки ОА, ОВ и ОС (в единицах периода решетки). Рассчитаем обратные им величины H = 1/ОА, K = 1/ОВ, L = 1/ОС и определим наименьшие целые числа с таким же соотношением, как H : K : L = h : k : l. Целочисленные (hkl) называются индексами Миллера плоскости.

В кубических кристаллах индексы (100) относятся к плоскости, параллельной осям У и Z; индексы (010) — к плоскости, параллельной осям X и Z, а (001) — к плоскости, параллельной осям X и Y. В кристаллах с ортогональными осями эти плоскости вместе с тем перпендикулярны соответственно осям X, Y и Z.

Для обозначения направлений в кристалле применяют индексы в виде наименьших целых чисел, относящихся между собой как компоненты вектора, параллельного данному направлению. В отличие от обозначения плоскостей их пишут в квадратных скобках. В кубических кристаллах эти направления перпендикулярны плоскости с теми же индексами. Положительное направление оси X обозначают [100], положительное направление оси Y — [010], отрицательное направление оси Z — [001], диагональ куба — [111] и т.д. Обозначения кристаллографических плоскостей и направлений приведены на рисунке.

Плоскости, отсекающие равные отрезки, но расположенные в других октантах, эквивалентны в кристаллографическом и физико-химическом отношениях. Они образуют совокупность эквивалентных плоскостей – {hkl} или систему плоскостей, у которых h, k, l могут быть записаны в любом порядке и с любым числом минусов перед индексами. Минус записывается над индексом.

Положение направления в пространственной решетке может быть легко определено координатами атома, ближайшего к началу координат и лежащего на данном направлении. Координаты этого узла [[hkl]] и будут индексами Миллера этого направления [hkl].

Совокупность эквивалентных направлений или система направлений обозначается <hkl>, где h, k, l могут быть записаны в любом порядке и с любым числом минусов: <100> ‑ совокупность направлений, параллельных всем ребрам куба; {100} ‑ совокупность плоскостей, параллельных всем граням куба.

Примеры обозначения кристаллографических

плоскостей и направлений в кубических кристаллах

с помощью индексов Миллера

Дата добавления: 2016-01-03; просмотров: 2762;