Термическая диффузия примесей

Диффузия проводится с целью внедрения атомов легирующего элемента в кристаллическую решетку полупроводника для образования области с противоположным по отношению к исходному материалу типом проводимости. Диффузионная область оказывается ограниченной p-n-переходом. Количество введенной примеси должно быть достаточным для компенсации влияния примеси в исходном материале и для создания избытка примеси, обеспечивающего проводимость противоположного типа. Величина проводимости диффузионной области определяется концентрацией избыточной (нескомпенсированной) примеси.

При высокой температуре (около 1000 ℃) примесные атомы поступают через поверхность и распространяются вглубь вследствие теплового движения.

Основной механизм проникновения примесного атома в кристаллическую решетку состоит в последовательном перемещении по вакансиям (пустым узлам) решетки. Менее вероятны перемещения по междоузлиям и обмен местами с соседними атомами. Атом примеси электрически активен, т.е. выполняет функции донора или акцептора, в том случае, если занимает место в узле. Поэтому для получения сильнолегированных областей и (или) сокращения времени диффузии необходима высокая концентрация вакансий в поверхностном слое подложки. При невысокой температуре она очень мала – 107 см-3, а при температурах диффузии порядка 1000 ℃ достигает 1021 см-3 за счет поверхностного испарения атомов, диффузии атомов полупроводника из глубины пластины к поверхности (что эвкивалентно диффузии вакансий от поверхности вглубь), а также смещения атомов в междоузлия вследствие тепловых колебаний атомов.

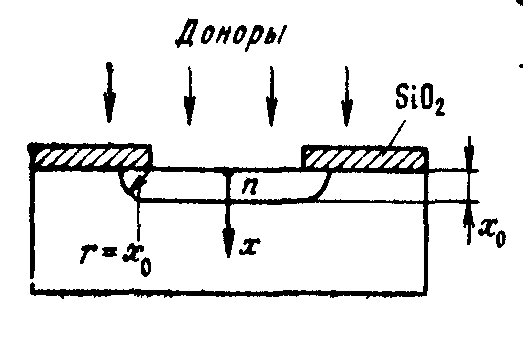

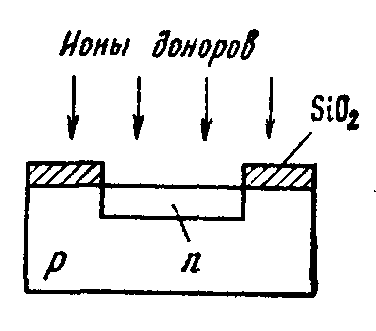

Легирование ведется через маску двуокиси кремния SiO2 или нитрида кремния Si3N4 толщиной 0,5 – 1 мкм (рис. 4.1).

Рис. 4.1. Локальная диффузия примеси через маску из двуокиси кремния

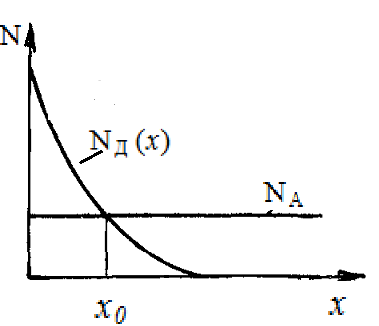

Концентрация введенной примеси – доноров Nд (х) на рис. 4.2 – максимальна у поверхности и спадает по направлению вглубь пластины. Расстояние х0, на котором она равна концентрации исходной примеси (акцепторов NA на рис. 2.4), называют толщиной диффузионного слоя.

Рис. 4.2. Зависимость концентрации введенной примеси NД от расстояния х от поверхности пластины

Если вводится примесь противоположного подложке типа, то х0 соответствует металлургической границе образующегося p-n перехода.

Так как примесь диффундирует не только вглубь, но и под маску, то есть травление изотропно (скорость его не зависит от направления), p-n переход на краях имеет форму, близкую к цилиндрической или сферической с радиусом кривизны r = х0 , а ширина диффузионного слоя в горизонтальном направлении у поверхности больше ширины окна в маске на величину 2r.

Примеси характеризуются коэффициентом диффузии D, определяющим плотность потока П диффундирующих атомов (атомов, проходящих в единицу времени через единицу поверхности, перпендикулярной направлению диффузии):

П = - D grad N. (4.1)

Чем больше D, тем быстрее идет диффузия, тем меньшее время требуется для получения слоя заданной толщины х0.

Теоретические расчеты показывают, что х0 ~√Dt , где t – время диффузии, тогда t ~ х02/D. Для бора или фосфора при х0 = (2 – 3) мкм и температуре Т = 1100 ℃ оно составляет около одного часа, а для мышьяка и сурьмы (доноров) на порядок больше из-за меньшего D. Формирование слоев большой толщины (около 10 мкм) - длительный процесс, который редко используется.

Коэффициент диффузии сильно зависит от температуры – формула (3.2). На каждые 100 ℃ он увеличивается на порядок. Отсюда следует необходимость поддержки температуры диффузии с точностью до ± (0,1 – 0,2) ℃.

Другой параметр примеси – предельная растворимость – максимальная концентрация примеси Nпред – незначительно увеличивается с ростом температуры : в два – три раза на каждые 300 ℃ при температурах ниже 1300 ℃. Предельная растворимость составляет 1020 – 1021 см-3 при Т = 1100 ℃.

Использовать для легирования чистые вещества затруднительно, так как бор тугоплавок, мышьяк токсичен, фосфор легко воспламеняется. Поэтому в качестве источников примесей применяют их соединения в твердом (B2O3, P2O5), в жидком (BBr3, POCl3) или газообразном (В2Н6, РН3) состоянии, называемые диффузантами.

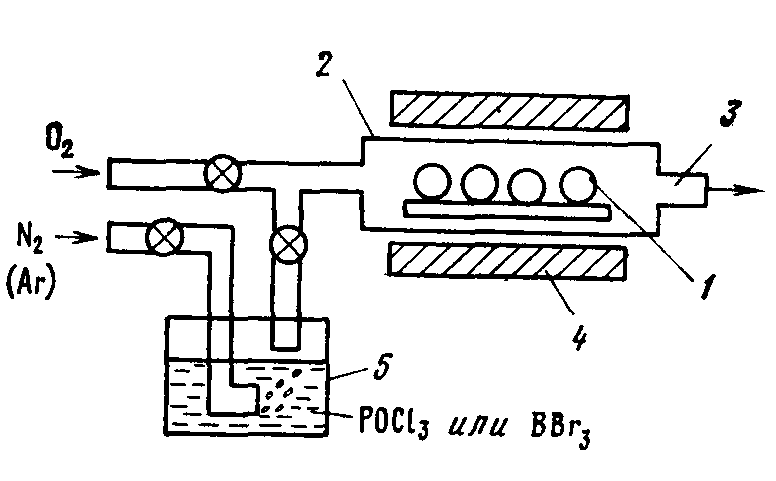

На рис. 4.3 изображена схема однозонной диффузионной печи.

Рис. 4.3. Схема однозонной диффузионной печи

Пластины 1 помещают в кварцевую трубу 2 с открытым выходным концом 3, в которой с помощью нагревателя 4 поддерживается необходимая температура. Нейтральный газ-но –ситель (N2 или Ar), проходя через сосуд с диффузантом 5, захватывает его пары и переносит их к поверхности пластин. Одновременно в трубу поступает небольшое количество кислорода. В результате реакции кислорода с диффузантом образуется ангидрид легирующего элемента (B2O3 или Р2О5):

BBr3 + О2 → B2O3 +Br2,

POCl3 + O2 → P2O5 + Cl2,

при взаимодействии которого с кремнием выделяются атомы примеси – В или Р:

Р2О5 + Si → SiO2 + P,

B2O3 + Si → SiO2 + B.

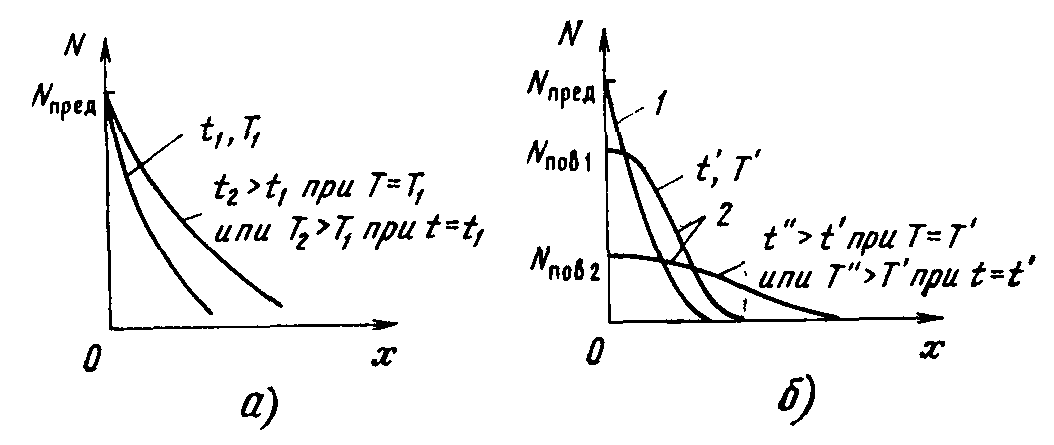

Если над пластиной присутствует избыток диффузанта, то у поверхности быстро устанавливается максимальная концентрация примеси, близкая к предельной растворимости, которая далее не изменяется. Такой режим диффузии называется загонкой примесей. Распределение концентрации примеси по толщине пластины при загонке изображено на рис. 4.4.а при разных температурах и времени процесса.

Рис. 4.4. Распределение диффундирующей

примеси по глубине пластины:

а – при неограниченном источнике примеси (загонке);

б – при ограниченном источнике (разгонке)

В этом случае атомы примеси сосредоточены в узком поверхностном слое. Назначение загонки – введение определенной дозы легирования - числа атомов, поступающих через единицу поверхности, Nл = ∫N (x) dx = Nпр √Dt.

Для окончательного формирования диффузионного слоя введенную примесь подвергают перераспределению на втором этапе диффузии – разгонке примесей. Подачу диффузанта прекращают, примесь распределяется вглубь при Nл = const, поверхностная концентрация Nпов уменьшается, а толщина слоя возрастает. На рис. 4.4.б приведены зависимости N (x) после загонки 1 и разгонки 2.

Для создания нескольких слоев с разными типами проводимости диффузия проводится многократно. Например, при первой диффузии в кремнии n-типа можно сформировать p-слой, а затем при второй диффузии ввести в него доноры на меньшую глубину, получив структуру типа n-p-n. При многократной диффузии концентрация каждой новой вводимой примеси должна превышать концентрацию предыдущей, чтобы тип проводимости изменился и образовался p-n переход. Максимальная концентрация ограничены предельной растворимостью, поэтому число последовательный диффузий обычно не превышает трех. Последующие диффузии из-за высокой температуры вызывают нежелательную разгонку примесей, введенных на предыдущих этапах. Поэтому температуру и (или) время последующих диффузий выбирают меньшими, а коэффициент диффузии и предельную растворимость большими, чем для предыдущих.

Ионное легирование

Ионное легирование – это технологическая операция введения примесей в поверхностный слой пластины или эпитаксиальной пленки путем бомбардировки ионами примесей.

Получение ионов, их ускорение и фокусировку производят в специальных вакуумных установках.

Пар  легирующих элементов поступают в ионизационную камеру, где возбуждается высокочастотный или дуговой электрический разряд. Образовавшиеся ионы (P+, As+,B+ и др.) вытягиваются из камеры с помощью экстрагирующего электрода, на который подается высокий отрицательный потенциал 10 – 20 кВ, и поступают в магнитный масс-сепаратор. Принцип действия масс-сепаратора основан на зависимости траектории движения иона в постоянном поперечном магнитном поле от его массы. Поэтому на выход попадают только нужные ионы. Ионы ускоряются в электрическом поле ( с напряжением до 300 кВ) и фокусируются в пучок с плотностью тока до 100 А/м2 и площадью сечения 1 – 2 мм2. Пучок сканируют по пластине, облучая всю ее поверхность.

легирующих элементов поступают в ионизационную камеру, где возбуждается высокочастотный или дуговой электрический разряд. Образовавшиеся ионы (P+, As+,B+ и др.) вытягиваются из камеры с помощью экстрагирующего электрода, на который подается высокий отрицательный потенциал 10 – 20 кВ, и поступают в магнитный масс-сепаратор. Принцип действия масс-сепаратора основан на зависимости траектории движения иона в постоянном поперечном магнитном поле от его массы. Поэтому на выход попадают только нужные ионы. Ионы ускоряются в электрическом поле ( с напряжением до 300 кВ) и фокусируются в пучок с плотностью тока до 100 А/м2 и площадью сечения 1 – 2 мм2. Пучок сканируют по пластине, облучая всю ее поверхность.

Локальное легирование производится через маску SiO2 или Si3N4 толщиной около 0,5 мкм, превышающей длину пробега ионов в этих материалах.

Ввиду того, что пучок перпендикулярен поверхности и боковое рассеяние ионов мало, горизонтальные размеры легированной области точно соответствуют отверстию в маске – рис. 4.5.

Рис. 4.5. Образование p-n перехода

при ионном легировании

В этом преимущества метода по сравнению с легированием путем термической диффузии, так как позволяет получать окна меньших размеров (для этого нужно сравнить рис. 4.1. и 4.5). Возможно локальное легирование без маски путем сканирования остросфокусированным ионным пучком, который может включаться и выключаться по заданной программе.

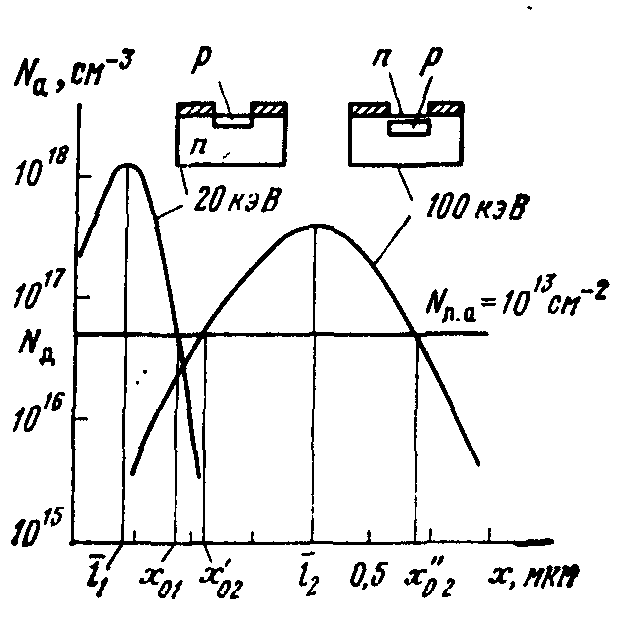

На рис. 4.6 изображено распределение концентраций бора Nа (x) для одинаковой дозы легирования Nл.а., но разных энергий ионов.

Рис. 4.6. Распределение примеси по глубине пластины при ионном легировании

Длина пробега ионов – случайная величина, распределенная по нормальному закону (закон Гаусса), она характеризуется средним значением  и среднеквадратичным отклонением σ. Обе величины

и среднеквадратичным отклонением σ. Обе величины  и σ увеличиваются с ростом энергии ионов.

и σ увеличиваются с ростом энергии ионов.

Положение максимума распределения Na (x) соответствует  , толщина легированного слоя, то есть «ширина» распределения Na (x), пропорциональна δ, а максимальная концентрация примеси определяется дозой легирования:

, толщина легированного слоя, то есть «ширина» распределения Na (x), пропорциональна δ, а максимальная концентрация примеси определяется дозой легирования:

Nmax = N (  л.а. /√(2πσ).

л.а. /√(2πσ).

При малой энергии ионов слой р-типа проводимости образуется у поверхности, а его толщина определяется из условия Na (x01) = Nд, где Nд – исходная концентрация доноров в пластине n- типа (Nд = 5 ∙ 1016 см-3). На расстоянии х01 от поверхности образуется p-n переход. При большой энергии ионов слой р-типа располагается на расстоянии x´02 от поверхности и имеет толщину ∆х = (  -

-  ) ~ σ2. Точки

) ~ σ2. Точки  и с

и с  соответствуют металлургическим границам p-n переходов.

соответствуют металлургическим границам p-n переходов.

С ростом энергии ионов увеличивается число радиационных дефектов в кристалле (смещений атомов), поэтому энергию ограничивают 200 кэВ. Значения  не превышают 0,5 – 0,7 мкм.

не превышают 0,5 – 0,7 мкм.

Доза легирования регулируется током ионного пучка и временем легирования (несколько минут). При большой дозе можно получить более высокую концентрацию, чем при диффузии, но это приведет к повышению дефектности кристалла вплоть до разрушения его поверхности и превращения в аморфный кремний. Поэтому дозу ограничивают значениями 1014 – 1015 см-2.

Высокая воспроизводимость параметров легированных слоев достигается постоянством ускоряющего напряжения и тока пучка.

Для снижения числа радиационных дефектов и активации примеси производится отжиг пластин при температурах 600 – 900 ℃. При отжиге смещенные атомы полупроводника возвращаются к положениям равновесия в узлах кристаллической решетки, а примесные атомы перемещаются в позиции атомов замещения, то есть происходит активация, только в этом случае примесные атомы будут вести себя как доноры или акцепторы.

В связи с тем, что глубина легирования при ионной имплантации небольшая, его можно использовать как загонку примеси (первый этап диффузии), а затем провести второй этап легирования – разгонку при высокой температуре (900 – 1000 ℃), совместив ее с отжигом. Такой способ дает возможность получить легированные слои большой толщины при обеспечении более точного дозирования вводимой примеси по сравнению с диффузией.

Ионное легирование широко используется при создании БИС и СБИС. Оно позволяет создавать слои с субмикронными горизонтальными размерами с толщинами порядка 0,1 мкм при высокой воспроизводимости параметров.

Процесс ионного легирования имеет высокую производительность, занимает меньше времени, проводится при более низких температурах в сравнении с диффузией, в связи с чем мало изменяет распределение примеси, полученное на предыдущих этапах.

Этим методом можно внедрять примеси любых элементов, при этом обеспечивается высокая степень чистоты, так как процесс производится в вакууме и используется магнитное сепарирование ионов. Ионное легирование хорошо совместимо с другими вакуумными процессами.

Недостатками ионного легирования являются малая глубина залегания слоев, образование дефектов, не полностью устраняемых отжигом, а также сложность технологического оборудования.

В электронной промышленности ионная имплантация производится на установках типа «Везувий».

Эпитаксия

Термин эпитаксия происходит от греческого epi – на, над и taxis – расположение.

Эпитаксия - процесс наращивания на пластину (подложку) монокристаллического слоя (эпитаксиальной пленки), повторяющего структуру подложки и ее кристаллографическую ориентацию.

Эпитаксиальная пленка создается на всей поверхности подложки, одновременно в нее вводятся примеси, распределяющиеся равномерно по объему пленки. На границе раздела пленки с подложкой можно сформировать p-n, n+ -n, p+-p переходы. Проведя несколько последовательных эпитаксий, можно создавать многослойные структуры.

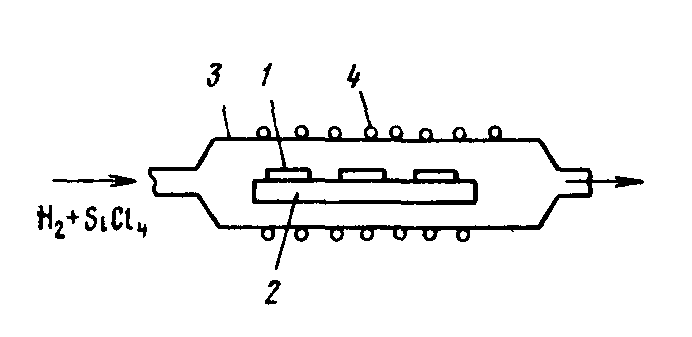

Рассмотрим газофазную эпитаксию кремния. Она проводится в эпитаксиальном реакторе – рис. 4.7.

Рис. 4.7. Схема установки для эпитаксиального наращивания кремния

Пластины 1 на графитовом держателе 2 помещаются в кварцевую трубу 3 с высокочастотным нагревателем 4. Через трубу пропускается поток водорода с небольшим (доли процента) содержанием тетрахлорида кремния SiCl4, а также газообразных соединений доноров – PH3, PCl3 или акцепторов – BBr3, B2H6.

При высокой температуре (1200 ± 3 ℃) на поверхности пластин происходит реакция

SiCl4 + H2 → Si↓ + HCl↑.

Образующиеся атомы кремния перемещаются по поверхности, занимая положения в узлах кристаллической решетки, вследствие чего растущая пленка продолжает кристаллическую решетку подложки. Атомы доноров (Р) или акцепторов (В) образуются также в результате химических реакции восстановления водородом или разложения (пиролиза).

Скорость роста пленки 0,1 – 1 мкм/мин зависит от температуры, содержания тетрахлорида кремния, скорости потока газа, кристаллографической ориентации поверхности. Вследствие высокой температуры примеси диффундируют из пленки в подложку и обратно. Это затрудняет создание резких переходов и тонких эпитаксиальных пленок (менее 0,5 мкм). Толщина пленок обычно составляет 1 – 15 мкм.

Более низкую температуру эпитаксии (1000 ℃ ) имеет реакция разложения силана SiH4:

SiH4 → Si↓ + H2↑,

но и в этом случае получить эпитаксиальные пленки тоньше 0,1 – 0,2 мкм невозможно.

Для получения очень тонких пленок (в несколько нанометров) и резких переходов используют молекулярно-лучевую эпитаксию (МЛЭ). Она основана на взаимодействии молекулярных пучков с подложкой, имеющей не очень высокую температуру (600 – 800 ℃), в условиях сверхвысокого вакуума (10-7 – 10-5 Па).

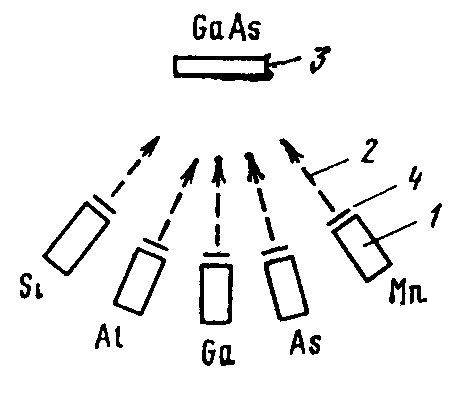

На рис. 4.8 показана эпитаксия пленки твердого раствора арсенида галлия-алюминия AlxGa1-xAs на подложке арсенида галлия.

Рис. 4.8. Схема молекулярно-лучевой эпитаксии

твердого раствора AlxGa1-xAs на подложке GaAs

Несколько тиглей 1 содержат составные элементы пленки (Al, Ga, As) и легирующие примеси (Si – донор, Mn - акцептор). При нагревании эти вещества испаряются, образуя молекулярные пучки 2, и переносятся на подложку 3, конденсируясь на ней.

Подбором температуры источников и подложки получают пленки с нужным химическим составом. Время процесса и толщину пленок регулируют заслонками 4, прерывающими попадание пучков на подложку.

Этим методом выращиваются сверхтонкие (10 – 100 нм) эпитаксиальные пленки полупроводников, диэлектриков и металлов, создаются свехрешетки, осуществляется многослойная застройка решетки, то есть можно управлять составом пленки вплоть до моноатомных слоев. Поэтому это метод наноэлектронной технологии.

Дата добавления: 2016-01-03; просмотров: 7302;