Неисправности обмоток ЭМ и их восстановления.

Основные неисправности обмоток электрических машин, которые встречаются в ремонтной практике, следующие: понижение сопротивления изоляции; пробой изоляции на корпус, между витками и между фазами; распайка соединений проводников; обрыв; механическое разрушение; неправильные соединения секций (катушек) и др[22].

Сопротивление изоляции на корпус определяется мегомметром. При наличии клеммника, сопротивление измеряют до и после отсо- единения выводных концов статора от зажимов. Тем самым проверяют исправность изоляции зажимов. Если мегомметр показывает нулевое сопротивление, то имеет место пробой изоляции на корпус. Для нахождения места повреждения обмотку разъединяют на отдельные фазы, а каждую фазу –на отдельные участки и мегомметром или на«лампочку» устанавливают поврежденный участок. Для дальнейшего уточнения места заземления можно прибегнуть к прожиганию изоляции значительным током до появления дыма, показывающего место повреждения.

Для суждения о состоянии изоляции двигателя проверяют со- стояние не только самой обмотки, но и эластичность и тепловой износ подбандажной изоляции.

В двигателях, поступивших для ремонта, но не выдержавшихиспытаний до разборки и имеющих неудовлетворительное состояние изоляции производят замену (перемотку) обмоток. При этом для дви- гателей, работающих в условиях высокой температуры и тяжелых режимах, целесообразно взамен изоляции класса А применять тепло- стойкую изоляцию, в частности кремнийорганическую, а для двигателей, работающих в сырых помещениях, пропитывать обмотку лаком или битумами и покрывать влагостойкой изоляцией.

При ремонте обмоток стремятся улучшить заводские электриче ские и технические характеристики электрических машин старых кон- струкций, а также повысить надежность их работы. Для этого применяют новые электроизоляционные материалы, влаго- и теплостойкие лаки, обмоточные провода с тонкой и механически прочной изоляцией и т.д. Большое влияние на качество обмоток оказывает совершенствование технологии их выполнения.

Технологический процесс изготовления новой обмотки при ремонте машин состоит из следующих основных этапов: заготовки пазовой и междуфазной изоляции и изолирования пазов; намотки катушек статоров и укладки их в пазы со сборкой схемы.При перемотке обмоток электрических машин необходимо точно соблюдать параметры старой обмотки: вид обмотки, класс изоляции, марку и диаметр обмоточного провода, толщину пазовой изоляции,количество проводников в пазу и параллельных проводов в витке, шаг по пазам, среднюю длину витка, соединение фаз и т.д. Эти данные приводятся в соответствующих каталогах и справочниках. При их отсутствии необходимо произвести расчеты и составить схему параметров обмоток.

Основные неисправности обмоток.В ремонтной практике встречаются следующие основные неис- правности обмоток: замыкания витков на корпус из-за ухудшения со- стояния изоляции; замыкания между витками и секциями; распайки соединений; механические разрушения; неправильное соединение секций с коллектором или между собой и обрывы проводов[22]. Проверка состояния изоляции по отношению к сердечнику якоря определяется мегомметром, а замыкание на корпус –контрольной лампочкой.

Универсальным методом, позволяющим определить междувитковые замыкания, распайки, обрывы и ошибки в шаге, является метод падения напряжения в секциях (метод милливольтметра). При этом через обмотку якоря пропускают постоянный ток (10—30% номинального) от аккумуляторов. Ток, регулируемый реостатом, подводится к якорной обмотке через проводники, наложенные друг от друга на расстоянии, равном полюсному делению. Щупами от вольтметра или милливольтметра измеряют напряжение между соседними пластинами коллектора. О неисправностях якорной обмотки свидетельствуют показания прибора приведенные ниже.

1. Замыкание между витками соседних секций или между соседними коллекторными пластинами дает пониженное отклонение стрелки милливольтметра на пластинах.

2. Замыкание между проводниками верхнего и нижнего слоев обмотки дает наибольшее отклонение стрелки на большой группе пластин.

3. Обрыв и распайка в обмотке характеризуются значительным отклонением стрелки милливольтметра на пластинах, соединенных с неисправными секциями.

4. Замыкание одной секции на себя не отклоняет стрелку ни на одной паре пластин.

Хорошо зарекомендовали себя при контроле поврежденных обмо- ток универсальные импульсные приборы типа СМ-1, СМ-2, СМ-4. В этих приборах с помощью разряда конденсатора на испытуемую обмотку подается кратковременный импульс высокого напряжения, что позволяет получить большое напряжение между витками и тем самым выявить качество междувитковой изоляции, наличие замыкания между витками, обрыв, ошибки в количестве витков и схеме соединения и др.Места замыкания витков на корпус или между собой в доступной части обмотки, обнаруженные путем визуального осмотра или приборами, устраняют устройством изоляционных прокладок из электрокартона или изоляцией лакотканью с последующей пропиткой лаками № 458 и 317. Оборванные провода обмотки восстанавливают пайкой соединений.

Ремонт обмоток якоря, полюсов и бандажей. Ремонт якорных секцийзаключается в замене части обмотки или в полной ее перемотке. Обмотки якорей выполняют из круглых и прямоугольных проводов[22]. В настоящем параграфе рассматривается ремонт обмоток якорных секций из круглых проводов.

Намотку производят ручным способом при наматывании из одного

куска проволоки и шаблонным в пазы якоря при укладке отдельных катушек, изготовленных по шаблону. Шаблонные обмотки применяют почти во всех многополюсных, а иногда и в двухполюсных электрических машинах.

До начала разборки якоря, требующего перемотки, снимают точную схему имеющейся на ней обмотки или берут обмоточные данные этого типа машины из каталога. При разборке необходимо отметить расположение, количество витков и замков бандажей, их размеры, диаметр бандажной проволоки, материал и размеры подбандажной изоляции.Перед началом разборки измеряют и записывают длину ее пазовой и лобовой изоляции, затем определяют тип обмотки (петлевая, волновая, последовательно-параллельная) и шаг по якорю и коллектору.Для определения шага по коллектору отпаивают несколько про- водников от пластин и делают пометки на соответствующих пластинах и проводниках. Затем с помощью контрольной лампы находят второй конец той же секции и устанавливают шаг по коллектору. Шаг по пазам якоря принимают по расположению двух пазовых сторон одной секции. При этом замечают, какие стороны катушек паза соединены с какой коллекторной пластиной. Это необходимо для сохранения прежнего расположения обмотки по отношению к коллектору, так как во многих машинах щетки неподвижны и сместить их на новое положение в случае сдвига обмотки по отношению к коллектору невозможно.

Извлечение обмоток якорей начинают со снятия проволочных бандажей; пазовые клинья выколачивают ударами молотка по выколотке или при помощи пневматического инструмента. Вынимают секции обмотки из пазов осторожно, стараясь не повреждать их. Это необходимо для снятия эскизов самой секции.

В обмотках, изготовленных из толстых проводников, непосред- ственно впаянных в шлицы коллекторных пластин, эти проводники сравнительно легко отсоединяют от коллектора. Если же обмотка соединена с пластинами через «петушки», то для разъединения реко- мендуется прогревать коллектор паяльной лампой только до размягчения припоя, так как последний, вытекая, может залить коллекторные пластины и замкнуть их.

Наматывают новые секции на станках при помощи шаблона. Вовремя намотки следят за ровной и последовательной укладкой проводников. Намотанную секцию или катушку снимают с шаблона и связывают в нескольких местах лентой, уложенной в прорези шаблона до намотки, а затем изолируют лакотканью, не нарушая прямоугольной формы секции. Намотанную секцию изгибают по форме старой секции. При массовой намотке пользуются универсальным шаблоном, который дает возможность изготовить секции нужных размеров и сразу после намотки изгибать их.

В пазы укладывают слой изоляции в виде П-образных пресс- шпановых прокладок, выступающие края которых отгибают в сторону зубцов якоря. При укладке секции должны плотно, но достаточно легко входить в пазы без применения молотка. Окончательную посадку секций на дно паза производят легким заколачиванием их узкой пластиной из мягкого дерева или фибры, рабочая часть которой должна соответствовать ширине паза. При этом необходимо следить, чтобы прессшпановая прокладка не изгибалась. В противном случае влитая прокладка не позволит уложить всю обмотку в паз.

Сначала в паз укладывают нижнюю сторону секции, затем со- седние секции, заложив все нижние на расстоянии шага по пазам. Последующие секции можно укладывать полностью, сначала (по ходу укладки) нижние, а затем (в соответствующий паз) верхние их части. Верхние стороны секций первого шага по якорю укладывают только после укладки последних нижних секций по ходу укладки. Перед ук- ладкой верхней половины секции в паз вводят межслойную изоляцию. После укладки всей обмотки ее окончательно осаживают в пазы, а отогнутые в стороны края П-образных прессшпановых скоб загибают внутрь паза и закрепляют обмотку клиньями.

После укладки и закрепления обмотки приступают к сборке ее схемы, т.е. присоединению концов секций к пластинам коллектора. Сначала соединяют с коллектором выводы сторон секций, уложенных в нижнем ряду. Слой изоляции прокладывают между лобовой частью якоря и секциями, а также между верхним и нижним слоем выводов, подключаемых к коллектору. Последний слой изоляции должен быть особенно надежным, так как между верхним и нижним рядом выводов действует полное напряжение.

После сборки якорь подготавливают к пайке: облуживают выводы, подгоняют к петушкам и проверяют, чтобы не было электрических соединений между обмоткой и корпусом, а также между витками. Про- верив правильность сборки схемы, приступают к пайке коллектора.Малые машины ремонтируют электрическим паяльником, большие паяльной лампой. Якорь во время пайки устанавливают с не большим уклоном в сторону коллектора во избежание попадания припоя между выводами обмотки.

Ремонт обмоток полюсов.В обмотках полюсов (возбуждения)бывают такие же повреждения, как и в обмотках якоря. После определения характера повреждения катушку ремонтируют и восстанав- ливают тем же проводом. При большом количестве повреждений изо- ляции катушку изготовляют вновь по размерам существующей. При намотке новой катушки особое внимание уделяют изоляции и креплению выводов и переходов из одного слоя в другой. Для сохранения формы катушки и придания ей прочности слои обмотки перевязывают изоляционной лентой. Для изготовления стержневых секций применяют электролитическую медь требуемого сечения. Полосы рихтуют, облуживают с концов и изгибают по форме секции.

Перемотка обмоток статора.Подготовку статора к перемотке начинают с удаления и очищения пазов от старой обмотки (вручную стальными щетками, вращаемыми электродрелями и т.д.), а также от поврежденной изоляции. При затрудненном снятии старой изоляции пазов статоры малых габаритов после снятия обмотки погружают в горячее трансформаторное масло, размягчающее остатки изоляции[22].

Затем статоры или роторы крупных машин очищают ветошью, смоченной растворителем (например, бензином). Статоры, роторы и детали небольших машин промывают в 2—3%-ном растворе каустика температурой 70—80 °С (раствор перемешивают сжатым воздухом), затем промывают в горячей воде и сушат.

В очищенном от грязи статоре тщательно проверяют состояние стальных пакетов, зачищают пазы от заусенцев, подтягивают шпильки, стягивающие сердечник, и мегомметром измеряют сопротивление изоляции. Пазы и торцовые части сердечника и нажимных шайб окрашивают лаком. Нажимные шайбы и пазы изолируют.

Для облегчения последующего ремонта машины в процессе снятия старой обмотки составляют сопроводительную записку, содержащую следующие данные:назначение, тип и заводской номер машины, наименование завода-изготовителя;количество и схему соединения фаз, мощность, напряжение и ток, частоту вращения, число пар полюсов;внутренний и наружный диаметры статорного сердечника, включая вентиляционные каналы, количество и ширину каналов, количество и размеры пазов;сечение медной обмотки, марку провода, количество проводов в пазу и параллельных проводов, шаг секции (катушек) по пазам, со- противление секции (катушки) и фазы; схему соединения обмоток;размеры секции (катушек), среднюю длину витков и секции (катушек);изоляцию секции (катушки), прямой части, сгибов, выводов, наклонной части, головки;используемый изоляционный материал и его размеры;изоляцию паза, размер и количество прокладок;размер клиньев;изоляцию нажимной шайбы, обмоткодержателя и т.д.В настоящее время в ремонт в основном поступают электродвигатели единой серии А и АО общепромышленного назначения со всыпными обмотками (состоящими из мягких катушек, намотанных круглым проводом). Ремонт последних состоит из следующих основных операций: заготовки изоляционных деталей, намотки катушек, укладки и пропитки обмоток.

Заготовка изоляционных деталей. К началу ремонта электродвигателя заготавливают все изоляционные детали в полном комплекте.

Материалы, из которых изготовляют изоляционные детали, подготавливают следующим образом. Электрокартон, поступающий обычно в больших тяжеловесных рулонах, перематывают в рулоны меньших размеров массой до 10—15 кг и просушивают в вертикальном положении в сушильной печи при температуре 90—95 °С в течение 1—2 ч. Горячий электрокартон пропитывают в льняном масле или натуральной олифе и вновь сушат в печи при той же температуре в течение 3—4 ч. Допускается также сушка пропитанного электрокартона на воздухе. В этом случае время сушки в зависимости от окружающей температуры увеличивают до 24—36 ч. При сушке как в печи, так и на воздухе рулон электрокартона должен быть распущен, чтобы между отдельными слоями был зазор.

Затем определяют вариант раскроя материала с минимальными отходами. Заготовки для пазовых коробок и других деталей нарезают на рычажных ножницах с ограничительными и прижимными планками таким образом, чтобы направление волокон уложенной в паз коробки совпадало с продольной осью электродвигателя. Лакоткань разрезают под углом 45°, а стеклоткань под углом 15° к оси полотна.

Пазовые коробки могут быть закрытыми либо открытыми. При открытом исполнении, когда пазовая коробка не перекрывает катушку под пазовым клином, ширина заготовки одинакова для всех слоев изоляции и определяется периметром паза. При закрытом исполнении, когда коробка перекрывает катушку под пазовым клином, ширина внутреннего слоя на 20—30 мм и более должна превышать другие слои. При этом в процессе укладки обмотки края коробок выступают из пазов и предохраняют изоляцию проводов от повреждения, что особенно важно при применении проводов марок ПЭЛБО, ПЭЛШО со сравнительно хрупкой эмалевой изоляцией.

Кроме пазовых коробок, к началу ремонта подготавливают:прокладки для укладки в середине паза между сторонами катушек,междуфазные прокладки, линоксиновые трубки для изоляции соеди- нений проводов внутримашинных соединений и выводных концов, а также пазовые клинья. Длину междуфазных прокладок определяют вылетом лобовых частей, а ширину–шагом обмотки. Пазовые клинья изготовляют из пропитанной и просушенной древесины твердых пород (бука, березы) или из текстолита.

Намотка катушек.Как указывалось, всыпные обмотки изго-товляют из проводов круглого сечения. Сортамент медной проволоки для изготовления обмоточных проводов достигает 80 размеров. В настоящее время изготовляют провода с волокнистой, эмалевой и комбинированной эмалево-волокнистой изоляцией.

Различные виды или марки обмоточных проводов имеют условные буквенные и цифровые обозначения. Сортамент обмоточных проводов приводится обычно в заводских инструкциях или справочниках по ремонту обмоток электрических машин.

Для обмоток электродвигателей единой серии А и АО количество проводов ограничено 34 размерами, а марок –двумя. Большинство обмоток выполнено проводом диаметром 1,25—1,62 мм. Во многих случаях провод одного и того же размера применяют для обмоток различных электродвигателей путем изменения числа параллельных ветвей в фазе.Для электродвигателей 3—5-го габаритов всех типов и электро- двигателей 6—9-го габаритов типов А, АО, АП, АОТ и АК применяют провод марки ПЭЛБО, а типов АО, АОС, AOП –марки ПСД.Катушки всыпной обмотки желательно мотать из одного провода.Это обеспечивает их компактность и правильную форму. Катушки, намотанные из двух и более параллельных проводов, сложней ук- ладывать в паз: повышается вероятность перекрещивания проводов в пазу (крестов), являющаяся одной из причин обмоточного брака из-за повреждения изоляции проводов при уплотнении катушки в пазу. Максимальное количество параллельных проводов в катушке три. Катушки, состоящие из четырех параллельных проводов, являются исключением.

Вместе с тем укладка в пазы провода диаметром 2,5 мм и более также затруднена из-за его жесткости и влечет за собой повреждение изоляции провода и разрыв вылетов пазовых коробок. Поэтому проводники катушек, диаметр которых превышает 2,5 мм, разбивают на два одинаковых параллельных, но более тонких провода. Диаметр заменяющего провода должен быть в 1,41 раза меньше диаметра заменяемого провода. Например, для замены провода диаметром 1,62 мм следует взять два параллельных проводника диаметром 1,62 : 1,41 = 1,5 мм. Размер проверяют по установленным нормам и используют провод ближайшего стандартного диаметра (1,16 мм). При отсутствии нужного провода катушку мотают проводом другого размера и марки изоляции или двумя более тонкими, но различными между собой по диаметру проводами.

Катушки для всыпных обмоток наматывают на станках со спе- циальными шаблонами, имеющими несколько ячеек, позволяющих производить намотку нескольких катушек одним непрерывным про- водом, что упрощает процесс монтажа внутримашинных соединений. Число ячеек выбирают равным или кратным числу катушек в группе. Для электродвигателей малой мощности число ячеек должно быть равным числу катушек в фазе. Размеры катушек при перемотке определяют по заводскому исполнению. Следует учитывать, что у электродвигателей малой мощности катушки мягкие и податливые, поэтому важным является не форма катушки, а точное измерение длины витка.

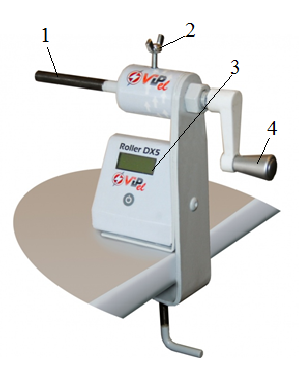

Необходимую форму катушке придают в процессе ее укладки в пазы статора. На рис.3.85 где 1 –колодка шаблона;2–гайка;3 –счетчик оборотов;4–ручка) изображен станок с ручным приводом для намотки мягких катушек. Изменение размеров наматываемых катушек достигается передвижением колодок шаблона по коромыслу. В связи с тем что число витков в катушках обмоток электродвигателей единой серии сравнительно невелико, а лишние или недостающие могут явиться причиной брака, точность их отсчета имеет большое значение. Поэтому станок снабжен счетчиком оборотов.

Рис. 3.85. Станок с ручным приводом для намотки катушек.

В электродвигателях единой серии малой мощности применяют концентрические однослойные обмотки. Для намотки катушечной группы таких обмоток служит ступенчатый шаблон, число ступеней которого равно количеству катушек в группе.

Укладка обмоток– одна из наиболее ответственных операций технологического процесса ремонта. Перед укладкой обмотчик должен подробно ознакомиться с обмоточнорасчетной запиской ремонтируемого электродвигателя.

Активная сталь статора должна быть исправной, так как произ- водить какие-либо механические работы после укладки обмотки недопустимо: это может привести к повреждению ее изоляции обмоток. Статор должен быть полностью подготовлен к укладке обмотки, пазы прочищены, продуты и проверены их размеры. Все изоляционные детали и катушки обмотки также должны быть подготовлены.

Каждый обмотчик помимо обычного измерительного и монтерского инструмента (плоскогубцы, круглогубцы, кусачки, стальной и деревянный молотки, мерные линейки и др.) должен иметь специальный набор инструментов.Рабочим местам обмотчика является поворотный стол, дающий возможность поворачивать статор.

Обычный способ укладки двухслойной обмотки (с подъемом шага) заключается в том, что шаговые катушки (в количестве, равном шагу обмотки) укладывают нижней стороной на дно паза, оставляя верхнюю сторону неуложенной. Затем укладывают верхние и нижние стороны остальных катушек. Верхние стороны шаговых катушек укладывают последними. Ввиду того что они находятся в расточке статора, усложняется процесс укладки обмотки, особенно при малых диаметрах расточки. Поэтому в электродвигателях с малыми диаметрами расточки обе стороны шаговых катушек укладывают на дно паза. Остальные катушки, кроме катушек последнего шага, укладывают как в двухслойной обмотке (одна сторона катушки –на дно паза, вторая –вверху паза). Катушки последнего шага укладывают обеими сторонами вверху паза.

Способ обмотки выбирают в каждом отдельном случае. Однако при первом способе обмотка получается более правильной и имеет аккуратный вид.

Технологический процесс закладки обмотки должен начинаться с

проверки симметричности расположения пазовых коробок. В том случае, если пазовые коробки не перекрывают собой обмотку, для предохранения их от повреждения при закладке проводов катушки в шлицы вставляют временные направляющие вкладыши.

Катушку, подлежащую укладке, располагают над пазом, находящимся в самом низу расточки, и, пользуясь специальной пластинкой,проталкивают все проводники катушки. Во избежание перекрещивания проводников в пазу укладку их производят в том же порядке, в котором они наматывались на шаблон. При этом внимательно следят, чтобы все проводники располагались параллельно друг другу. Затем, каждый раз поворачивая корпус статора на одно пазовое деление, укладывают на дно паза все остальные катушки первой катушечной группы. После этого в пазы закладывают междуслойные прокладки, а начало и конец катушечной группы надежно прикрепляют лентой, шпагатом или «чулком» по наружному контуру головок лобовых частей крайних катушек. Выводные концы располагают параллельно проводам катушки. Таким же способом укладывают нижнюю сторону катушек следующей катушечной группы, осуществляя до тех пор, пока не будут заподнены стороны всех катушек, входящих в шаг.

После этого в пазы укладывают как нижние, так и верхние стороны

всех катушек, причем после укладки нижних сторон в пазы закладывают междуслойные прокладки, закрепляют начала и концы групп, а затем верхние стороны катушечных групп. В том случае, если при укладке допущен перекос междуслойных прокладок, они не только не изолируют стороны катушек, уложенных в один паз (катушки могут принадлежать разным фазам), но и могут явиться причиной брака при уплотнении обмотки.

Закладка верхних сторон катушек–более ответственная и тру- доемкая операция, чем закладка нижних сторон, так как часть паза уже заполнена проводами нижней катушки и междуслойной прокладкой. Перед закладкой проводов верхних катушек производится уплотнение проводов в пазу. Для этого в паз вставляют уплотнитель и продвигают его по междуслойной прокладке, одновременно ударяя по нему молотком для осадки обмотки. Перед укладкой провода верхних катушек тщательно выравнивают и через шлиц закладывают в паз. В некоторых случаях после укладки части проводов верхней катушки приходится повторно уплотнять паз.

После укладки всех витков из паза удаляют направляющие вкладыши, вновь уплотняют провода в пазу, закладывают подклиновые прокладки и заклинивают паз. Толщину пазового клина выбирают таким образом, чтобы обеспечить достаточно плотное, но не чрезмерное закрепление проводов в пазу.

В том случае, если конструктивным исполнением предусмотрено

перекрытие краев пазовой коробки, легкими ударами молотка через уплотнитель обивают края коробки по всей длине паза, натирают клин парафином, срезают его конец на конус на длине 3—5 мм и заводят его в паз с торца пакета стали. Затем, не вынимая уплотнитель из паза, легкими ударами молотка забивают клин, продвигая уплотнитель впереди клина и прижимая им края коробки. В тех случаях, когда пазовые коробки выполнены без загиба, клин вставляют внутрь пазовой коробки. Процесс забивки клина не отличается от описанного ранее, но осуществляется с особой осторожностью, не допуская заедания пазовой коробки забиваемым клином.

Ремонт роторов с короткозамкнутой обмоткой.Коротко- замкнутый ротор ремонтировать легче, чем обмотку статора, так как схема его обмотки очень проста. После удаления старой обмотки в пазы ротора забивают новые роторные стержни из красной меди, заго- товленные по размерам старых. Замыкающие кольца изготовляют из материала, имеющего большее сопротивление, чем стержни (например, из бронзы). Стержни с замыкающими кольцами соединяют пайкой твердыми припоями или сваркой. После этого ротор протачивают и балансируют. Короткозамкнутые обмотки роторов часто изготовляют из алюминия отливкой. При этом наиболее частыми повреждениями алюминиевых роторов являются разрывы и трещины короткозамы- кающих колец, а иногда и обрывы стержней. Неглубокие трещины запаивают припоем марки А, а перезаливают роторы расплавленным алюминием. При перезаливке алюминий сначала выплавляют в печи при температуре 700 –750 °С, а потом заливают ротор статическим, центробежным или вибрационным способом под давлением.

Дата добавления: 2016-01-03; просмотров: 4277;