Осмотр распределительные устройства

Распределительных устройств (РУ) осматривают со следующей периодичностью:

- на объектах с постоянным дежурством персонала – не реже 1 раза в сутки и не реже 1 раза в месяц в темное время суток для выявления разрядов и коронирования;

- на объектах без постоянного дежурства персонала – не реже 1 раза в месяц.

Дополнительные осмотры проводятся при неблагоприятной погоде (туман, сильный мокрый снег, гололед). Объекты в зонах интенсивного загрязнения должны осматриваться дополнительно.

При осмотрах РУ проверяют:

- уровень масла, его температуру и отсутствие течи в маслонаполненном оборудовании;

- состояние контактных соединений ошиновки;

- состояние изоляции (загрязненность, наличие трещин, сколов, следов выпадения росы);

- соответствие указателей положения коммутационных аппаратов их действительному положению;

- состояние открыто проложенных проводников заземляющего устройства;

- действие устройств подогрева оборудования в холодное время года;

- наличие средств пожаротушения, переносных заземлений и других защитных средств, медицинской аптечки первой помощи.

При осмотрах закрытых РУ дополнительно проверяют:

состояние помещения, отопления, вентиляции, освещения, состояние кровли или междуэтажных перекрытий, наличие и исправность дверей и замков.

В элегазовых РУ дополнительно проверяют влажность и давление элегаза в оборудовании, концентрацию элегаза в помещении закрытых РУ.

Замеченные при осмотрах дефекты и неисправности должны быть устранены при ближайшем ремонте, дефекты аварийного характера должны устраняться в кратчайшие сроки.

Загрязнение поверхности изоляторов оборудования РУ наибольшую опасность представляет при моросящем дожде, тумане или выпадении росы, когда загрязняющий слой становится проводящим. Это может привести к возникновению разрядов на поверхности изоляторов и их перекрытию. Поэтому важно своевременно очищать изоляцию РУ отзагрязнений и обрабатывать изоляторы гидрофобными пастами, обладающими водоотталкивающими свойствами.

Все трущиеся части механизмов коммутационных аппаратов и их приводов должны периодически смазываться. Используются смазки, эффективно работающие при низких температурах.

Устройства электроподогрева приводов коммутационных аппаратов, шкафов управления, релейной защиты и автоматики должны работать в автоматическом режиме включения и отключения.

При эксплуатации РУ выполняют следующие общие для всего оборудования профилактические измерения и испытания:

1. Измерение сопротивления основной изоляции оборудования (изоляции первичных цепей) мегаомметром на 2500 В; это сопротивление должно быть не меньше значений, приведенных в табл. 1.3,сопротивление изоляции, МОм, при номинальном напряжении, кВ.

Сопротивление основной изоляции. Таблица 1.3

| Сопротивление изоляции, МОм, при номинальном напряжении, кВ | ||

| До 10 | 20…150 | |

2. Измерение сопротивления изоляции вторичных цепей мегаомметром на 1000 В; это сопротивление должно быть не меньше 1 МОм;

3. Испытание основной изоляции оборудования повышенным напряжением в течение 1 мин. Величины испытательных напряжений приведены в табл. 1.4.

Величины испыт. напряжений оборудования в течение 1 мин.Таблица 1.4

| Uном РУ, кВ | до 1 | |||||

| Uисп для фарфоровой изоляции, кВ | ||||||

| Uисп для органической изоляции, кВ | 21,6 | 28,8 | 37,7 | 58,5 | 85,5 |

4. Испытание изоляции вторичных цепей проводится напряжением

1 кВ в течение 1 мин.

5. Тепловизионный контроль оборудования РУ.

Ремонт оборудования РУ осуществляется по мере необходимости с учетом результатов осмотров и профилактических испытаний.

Монтаж шины распределительных устройств.Шины распределительных устройств (РУ) выполняются гибкими и жесткими. В качестве проводникового материала используется алюминий. Гибкие шины представляют собой сталеалюминиевые провода, подвешиваемые к опорным конструкциям (порталам) с помощью гирлянд подвесных изоляторов.

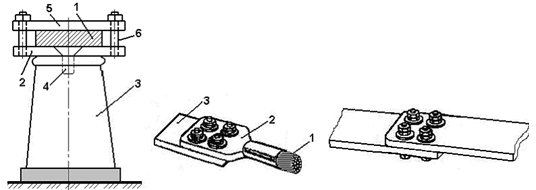

Жесткие шины прокладываются по опорным изоляторам, устанавливаемым на различных конструкциях (рис. 1.30, а). Шина 1 закрепляется в шинодержателе, состоящем из планок 2 и 5 и стяжных шпилек 6. Нижняя планка 2 крепится к опорному изолятору 3 винтом 4. Для выполнения такого крепления в верхней части изолятора при его изготовлении армируется металлическая втулка с внутренней резьбой.

К оборудованию РУ шины крепятся с помощью аппаратных зажимов. На рис. 1.30,б показано болтовое крепление гибкой шины 1 с опрессованным наконечником 2 к аппаратному зажиму 3.

Жесткие шины соединяют между собой сваркой или болтовым контактным соединением. Сварные соединения, выполняются, как правило, полуавтоматической сваркой на постоянном токе в среде аргона.

При монтаже болтовых соединений (рис. 1.30,в) в соединяемых шинах с помощью шаблона размечаются, а затем сверлятся отверстия. Контактные поверхности обрабатываются и покрываются слоем нейтральной смазки. Затяжка болтовых соединений осуществляется в два приема:

- затяжка до полного сжатия тарельчатой пружины;

- ослабление затяжки приблизительно на четверть оборота.

При осмотре шин распределительных устройств визуально оценивается состояние изоляторов – отсутствие трещин, сколов, степень загрязнения. Непосредственно у шин главное внимание уделяется контактным соединениям, которые выполняются разборными (болтовыми) и неразборными (сварными). В процессе эксплуатации болтового контактного соединения его переходное сопротивление возрастает вследствие окисления поверхностей соприкосновения и ослабления контактного давления под воздействием окружающей среды, механических нагрузок, токов нагрузки и коротких замыканий.

а) б) в)

Рис. 1.30. Крепление и соединение шин

При возрастании переходного сопротивления температура контактного соединения увеличивается, окислительные процессы ускоряются, вызывая еще большее увеличение переходного сопротивления. В конечном итоге происходит выгорание контактного соединения.

Состояние контактного соединения может определяться визуально. Потемнение поверхности, искрение, испарение влаги при дожде и снеге указывают на повышенную температуру контактного соединения.

Более точно состояние контактного соединения определяют путем измерения переходного сопротивления Rкс, или температуры контактного соединения Θкс. Результаты измерений сравнивают с сопротивлением Rш целого участка шины, равного длине контактного соединения. Для болтовых контактных соединений шин должно выполняться условие

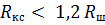

(1.1)

(1.1)

Температура Θкс не должна превышать 90оС.

Переходное сопротивление измеряют с помощью микроомметров или двойных мостов. Для температурного контроля контактных соединений применяют термопленки, пирометры, тепловизоры и другие средства измерения. В частности, термопленки, наклеивают на контактные соединения и по цвету пленки определяют его температуру. При температуре до 50оС пленка имеет красный цвет, при 60оС – вишневый, при 80оС – темно-вишневый, при 100оС – черный, выше 110оС – светло-желтый. При температурах 100…110оС пленка разрушается и ее цвет при охлаждении контакта не восстанавливается. Принципы измерения температуры пирометрами и тепловизорами изложены ниже.

При неудовлетворительном состоянии разборного контактного соединения (Rкс > 1,2 Rш; Θкс > 90оС) его подвергают ревизии: разбирают, зачищают, сдирая окисную пленку, смазывают нейтральными смазками и вновь собирают. Зачистка контактных поверхностей выполняется напильником, но не наждачной бумагой. Последняя оставляет на контакте частицы абразива, ухудшающие состояние контакта.

Неразборные (сварные) контактные соединения являются более надежными в работе. В сварных контактных соединениях шин не должно быть трещин, прожегов, непроваров шва более 10% его длины. При правильно выполненной сварке эти контактные соединения практически не нуждаются в дальнейшем обслуживании.

Монтаж коммутационных аппаратов.Коммутационные аппараты (выключатели, разъединители) поставляются на монтажную площадку в собранном виде с комплектом металлоконструкций, позволяющих производить монтаж аппаратов, исключая сварочные работы.

Монтаж и регулировку коммутационных аппаратов следует производить в соответствии с монтажными инструкциями предприятий-изготовителей.

Выключатели и разъединители устанавливаются на опорные конструкции (фундамент). Выверяется вертикальность и горизонтальность установки аппарата. На опорную конструкцию устанавливается привод, проверяется и регулируется совместная работа привода и коммутационного аппарата.

К аппаратным зажимам полюсов подводится ошиновка. Металлические части аппаратов, нормально не находящиеся под напряжением, подсоединяются к заземляющему устройству.

Особое внимание при монтаже разъединителя уделяется работе контактной системы. Оси контактов каждого полюса должны совпадать; полюса разъединителя должны замыкаться и размыкаться одновременно; контактное давление должно соответствовать заводским нормам.

Разъединители выполняются, как правило, с заземляющими ножами.

Проверяется работа блокировок от неправильных операций с главными и заземляющими ножами разъединителя: при включенных главных ножах блокировка не должна позволять включение заземляющих ножей; при включенных заземляющих ножах блокировка не должна позволять включение главных ножей разъединителя.

Осмотры коммутационных аппаратов проводятся при осмотрах РУ. Внеочередные осмотры выключателей - после отключения тока короткого замыкания. При осмотрах обращают внимание на нагрев и состояние наружных контактных соединений, крепление выключателя и привода, состояние и степень загрязнения изоляции, исправность цепи заземления.

У масляных выключателей контролируются уровень масла, отсутствие его утечек, температура и степень загрязненности масла.

В многообъемных (баковых) масляных выключателях бак заливается маслом не полностью, под крышкой остается воздушная подушка, предназначенная для демпфирования резкого повышения давления газов, выделяющихся в процессе гашения дуги.

При высоком уровне масла демпфирующий эффект уменьшается и бак выключателя может быть разорван высоким давлением газов. При низком уровне масла выходящие в воздушную подушку газы (главным образом, водород) не успевают охладиться в тонком слое масла и способны вызвать взрыв смеси водорода с воздухом (гремучей смеси).

С понижением температуры вязкость масла увеличивается, заметно влияя на временные характеристики выключателя. Поэтому при понижении температуры окружающей среды ниже – 25оС должны автоматически включаться устройства электроподогрева масляных выключателей.

Загрязнение и увлажнение масла при эксплуатации вызывает снижение его электрической прочности. У многообъемных выключателей напряжением 110 кВ и выше испытания масла на электрическую прочность проводятся при выполнении выключателями предельно допустимого числа коммутаций токов короткого замыкания или нагрузки; у многообъемных выключателей напряжением до 35 кВ и малообъемных выключателей всех напряжений масло подлежит замене после выполнения выключателями предельно допустимого числа коммутаций, которое указывается предприятиями-изготовителями в инструкциях по эксплуатации. У воздушных выключателей контролируются утечки и давление сжатого воздуха; у элегазовых выключателей – утечки, давление и влажность элегаза.

Масляные и воздушные выключатели имеют низкую надежность, небольшой коммутационный ресурс, пожароопасность, высокую трудоемкость ремонта и обслуживания. В настоящее время устанавливаются элегазовые и вакуумные выключатели, обладающие более высокими техническими характеристиками.

Профилактические измерения и испытания силовых выключателей регламентируются [1,14]. В программу испытаний выключателей входят:

1. Измерение сопротивления постоянному току контактной системы выключателя с проверкой соответствия величины этого сопротивления данным предприятия-изготовителя;

2. Проверка срабатывания привода при пониженном напряжении; минимальное напряжение срабатывания электромагнитов управления должно быть не менее 0,65Uном (0,7Uном);

3. Измерение скоростных характеристик выключателя (времени включения и отключения) с проверкой соответствия этих характеристик данным предприятия - изготовителя;

4. Опробование в циклах О-В и О-В-О выключателей,

предназначенных для работы в цикле АПВ.

При осмотрах разъединителей проверяют состояние контактов и изоляции. При наличии на контактах следов оплавления и других небольших дефектов контакты зачищают и смазывают тонким слоем технического вазелина.

При включении разъединителей не должно быть удара одного контакта о другой – оси контактов должны совпадать. Полюса разъединителя должны замыкаться и размыкаться одновременно. Проверка выполняется медленным включением разъединителя до момента соприкосновения контактов одного из полюсов. После этого замеряются зазоры между контактами других полюсов, которые не должны превышать 3 мм. Наличие отмеченных недостатков устраняется специальными регулировками при обслуживании разъединителей.

Измерения и испытания разъединителей включают в себя:

1. Измерение сопротивления постоянному току контактной системы разъединителей; омические сопротивления контактов не должны превышать значений (табл. 1.5). Измерение усилия вытягивания одного контакта из другого; этим измерением проверяется контактное давление; измерения проводятся при отсутствии на контактах смазки, табл. 1.5.

Омические сопротивления контактов. Таблица 1.5

| Номинальный ток, А | 1500…2000 | ||

| Сопротивление, мкОм | |||

| Усилие, Н | ~200 | ~400 | ~400 |

3. Проверка работы многократным включением и отключением при номинальном напряжении на выводах электромагнитов управления и электродвигателей приводов;

4. Проверка работы механических блокировок, которые не должны позволять:

– оперирование главными ножами разъединителя при включенных заземляющих ножах;

– оперирование заземляющими ножами при включенных главных ножах.

5. У короткозамыкателей определяется временные характеристики, время включения, у отделителей – время отключения.

Монтаж и обслуживание измерительных тр-ров, аппаратов защиты от перенапряжений, конденсаторных установок.Перед монтажом измерительных трансформаторов проводится их осмотр. Проверяется целостность изоляции, исправность швов армировки, уровень масла в маслонаполненных трансформаторах, его электрическая прочность, измеряются характеристики изоляции обмоток.

Ревизия трансформаторов с выемкой активной части допускается в случае, когда имеются внешние признаки или результаты измерений, указывающие на внутренние повреждения.

При монтаже измерительных трансформаторов должна быть обеспечена вертикальность и горизонтальность их установки на опорной конструкции.

В период монтажа измерительных трансформаторов напряжения их первичные и вторичные обмотки с целью безопасности закорачиваются.

Все вторичные обмотки измерительных трансформаторов заземляются с целью безопасного обслуживания вторичных цепей при эксплуатации.

Высоковольтные вводы смонтированного трансформатора напряжения должны быть закорочены до его включения под напряжение. Корпус трансформатора должен быть заземлен.

При осмотрах трансформаторов тока (ТТ) проверяется состояние контактных соединений, состояние изоляции, заземление вторичных обмоток, уровень и отсутствие течи масла у маслонаполненных ТТ.

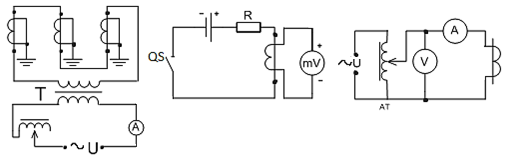

При понижении уровня масла до 10% от общего объема доливается сухое масло до требуемого уровня. При большем понижении уровня масла необходима сушка изоляции ТТ.Сушка изоляции ТТ напряжением до 10 кВ выполняется нагрузочным первичным (или вторичным) током, превышающим приблизительно на 20% номинальный ток. Схема сушки изоляции ТТ первичным нагрузочным током с использованием сварочного трансформатора Т показана на рис. 1.31,а.

- сушка продолжается 15…18 ч и заканчивается при стабильности в течение 3…4 ч сопротивления изоляции;

– сушку изоляции ТТ напряжением 35…110 кВ проводят в сушильных камерах горячим воздухом при температуре не более 70оС в течение 8…10 ч.

Перед подключением ТТ проверяется полярность обмоток. Во вторичную обмотку включается милливольтметр mVмагнитоэлектрической системы (рис. 1.31,б). Первичная обмотка замыкается рубильником QS на источник постоянного тока напряжением 3…12,В. Если при включении рубильника стрелка mVотклоняется вправо (а при отключении - влево), то положительный полюс источника и положительный полюс mV подключены к одноименным выводам (к началам или концам) обмоток.

При эксплуатации ТТ особое внимание уделяют заземлению вторичных обмоток трансформатора и отсутствию обрыва вторичной цепи.

а) б) в)

Рис.1.31. а–схема сушки изоляции: б–определения полярности обмоток; в–снятия характеристики намагничивания ТТ

Нормальный режим работы ТТ близок к короткому замыканию вторичной обмотки. Разрыв вторичной цепи приводит к перенапряжению на вторичной обмотке и повреждению ее изоляции. Перед заменой во вторичной цепи измерительных приборов или устройств релейной защиты предварительно следует шунтировать (закоротить) вторичную обмотку ТТ.

При эксплуатации ТТ выполняются следующие проверки, измерения и испытания: для оценки состояния изоляции обмоток измеряется ее tgδ, предельные значения которого указаны в табл. 1.6;

Предельные значения tgδ. Таблица 1.6

| Тип изоляции | Значение tgδ,%, при напряжении ТТ, кВ | |||

| 3-10 | 20-35 | |||

| Бумажно-бакелитовая | - | |||

| Бумажно-масляная | - | 4,5 | 3,0 | 1,5 |

Для контроля изоляции витков вторичной обмотки ТТ снимается характеристика намагничивания (рис.1.31, в); в паспорте ТТ указываются параметры контрольной точки этой характеристики; при измерениях устанавливливается напряжение, соответствующее контрольной точке, и измеряется ток намагничивания; при отсутствии витковых замыканий во вторичной обмотке ток намагничивания отличается от контрольного тока не более чем на 10%; соответствие параметров ТТ паспортным данным проверяется измерением коэффициента трансформации; первичная обмотка ТТ нагружается током не менее 20% от номинального и измеряются первичный и вторичный токи; коэффициент трансформации определяется как отношение первичного тока к вторичному; отличие измеренного коэффициента трансформации от паспортного должно быть не более 2%; для маслонаполненных ТТ напряжением 110…220 кВ проводится проводится сокращенный анализ масла.

При осмотрах трансформаторов напряжения (ТН) проверяют уровень масла и отсутствие его течи, состояние фарфоровых изоляторов, исправность армировочных швов, заземление вторичных обмоток, которое необходимо для защиты обслуживающего персонала от первичного напряжения при пробое изоляции между первичной и вторичной обмотками ТН.

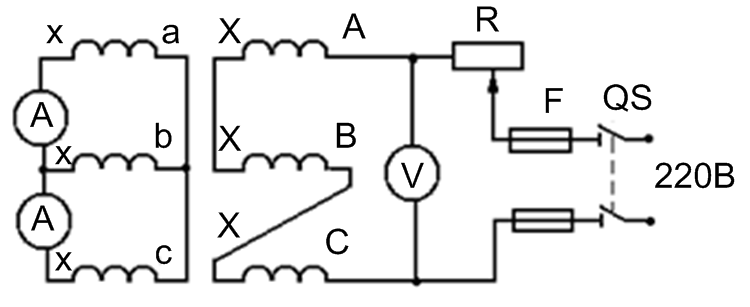

При значительном понижении уровня масла проводится сушка изоляции ТН, например нагрузочными токами, рис. 1.32.

Рис. 1.32. Схема сушки изоляции ТН нагрузочными токами

Удаление влаги из изоляции осуществляется за счет тепла, выделяемого короткозамкнутой вторичной обмоткой. Вторичные токи, контролируемые амперметрами А, определяются мощностью ТН. Температура обмоток при сушке не должна превышать 85оС.

Режим работы ТН близок к режиму холостого хода. Наиболее характерными повреждениями являются витковые замыкания во вторичной обмотке, которые выявляются измерением тока холостого хода (ХХ). Для этого на вторичную обмотку ТН подается номинальное напряжение и измеряется ток этой обмотки при разомкнутой первичной обмотке. Результаты измерения тока ХХ сопоставляются с паспортными данными ТН. Отличие результата измерений от паспортных данных более чем на 20% свидетельствует о наличии витковых замыканий. В этом случае ТН выводится в ремонт.

После выполнения ремонтных работ, связанных с заменой обмоток, проверяется коэффициент трансформации и группа соединения обмоток ТН.

При определении коэффициента трансформации на первичную обмотку ТН подается напряжение 380/220 В, вторичная обмотка разомкнута. Измеряются напряжения на первичной и вторичной обмотках. Коэффициент трансформации равен отношению измеренных напряжений на первичной и вторичной обмотках. Проверка группы соединения обмоток выполняется так же, как у силовых трансформаторов.

У ТН с дополнительной вторичной обмоткой, соединенной по схеме разомкнутого треугольника, измеряется напряжение на выводах этой обмотки в симметричных режимах работы сети с изолированной нейтралью. Измеренное напряжение не должно превышать 3% номинального. При однофазном замыкании в сети напряжение на дополнительной вторичной обмотке должно быть достаточным для срабатывания релейной защиты.Состояние масла ТН оценивается по результатам сокращенного анализа.

Аппараты защиты от перенапряжений.Перед монтажом разрядников и ограничителей перенапряжений осматривается их фарфоровая покрышка, в которой не должно быть трещин и сколов, проверяется состояние швов армировки и положение герметизирующих прокладок. Легкое встряхивание или покачивание аппарата не должны вызывать внутреннего шума или позвякивания.

Аппараты в полимерных покрышках имеют меньшую массу, меньшую вероятность повреждения при транспортировке, хранении и монтаже, более надежны.

После установки аппарата защиты от перенапряжения на опорную конструкцию (фундамент) выполняется его ошиновка и подключение к заземляющему устройству. Все металлические части и швы армировки покрываются влагостойкой краской.

Осмотры вентильных разрядников (РВ) и нелинейных ограничителей перенапряжений (ОПН) проводятся при осмотрах оборудования РУ, а также после каждой грозы, вызвавшей работу релейной защиты на отходящих ВЛ.При осмотрах РВ и ОПН, имеющих фарфоровые покрышки, особое внимание обращают на герметичность конструкции, так как проникновение влаги внутрь аппарата резко снижает надежность его работы. Признаками нарушения герметичности аппарата являются наличие сколов и трещин на фарфоровой покрышке, повреждения армировочных швов между фланцами и крышкой, а также ослабление уплотнений между фланцами многоэлементных аппаратов. При наличии указанных повреждений аппарат выводится в ремонт.

Для предупреждения перекрытий РВ и ОПН необходимо следить за чистотой поверхности фарфоровой или полимерной покрышки, так как загрязнение значительно искажает распределение напряжения по поверхности покрышки и увеличивает вероятность перекрытия даже при номинальном напряжении установки.

РВ и ОПН всех классов напряжений должны быть постоянно включены. В РУ допускается отключение на зимний период РВ, предназначенных для защиты только от грозовых перенапряжений.

В установках с вакуумными выключателями, как правило, должны быть предусмотрены мероприятия по защите оборудования (высоковольтных двигателей, конденсаторных установок) от коммутационных перенапряжений. Такая защита выполняется ОПН, которые устанавливаются в одной ячейке с выключателем.Испытания РВ и ОПН включают в себя: измерение сопротивления РВ и ОПН; измерения токов проводимости РВ и ОПН; измерение пробивного напряжения РВ.

Измерение сопротивления аппаратов выполняется мегаомметром и позволяет выявить увлажнение внутренних деталей, обрывы цепи шунтирующих резисторов и другие грубые дефекты.

Измерение тока проводимости позволяет выявить увлажнение внутренних деталей РВ и ОПН, ухудшение характеристик нелинейных резисторов ОПН при нарушении их герметичности. Измерения проводятся с помощью микро- или миллиамперметра при приложении к РВ или ОПН выпрямленного напряжения от испытательной установки.

Измерение пробивного напряжения РВ производится с целью определения состояния искровых промежутков и соответствия защитных характеристик разрядника требуемым нормам.

Значения сопротивлений, токов проводимости и пробивных напряжений некоторых видов разрядников приведены в табл. 1.7.

Значения сопротивлений, токов и напряжений разрядников. Таблица 1.7.

| Разрядник | Сопротивление, МОм | Ток проводимости, мкА | Пробивное напряжение, кВ | |||

| не менее | не более | не менее | не более | не менее | не более | |

| РВМ-6 | ||||||

| РВМ-10 | ||||||

| РВМ-20 |

Конденсаторные установки.При монтаже конденсаторных установок должна быть обеспечена горизонтальная установка каркасов и вертикальная установка конденсаторов. Расстояние между дном конденсаторов нижнего яруса и полом помещения должно быть не менее 100 мм.

Паспорта конденсаторов (таблички с техническими данными) должны быть обращены в сторону прохода.

Токоведущие шины и заземляющие проводники должны монтироваться таким образом, чтобы обеспечить удобство смены любого конденсатора во время эксплуатации. Ошиновка не должна создавать изгибающих усилий в выводных изоляторах конденсаторов.

Осмотр конденсаторных установок (КУ) без отключения должен проводиться не реже 1 раза в сутки в электроустановках с постоянным дежурством персонала и не реже 1 раза в месяц в установках без постоянного дежурства.

При осмотрах проверяют:

– целостность и степень загрязнения изоляции;

– состояние контактных соединений ошиновки;

– отсутствие течи пропитывающей жидкости из корпусов конденсаторов;

– состояние корпусов конденсаторов (отсутствие вздутия стенок);

– состояние открыто проложенных проводников заземления.

Регулируемые КУ должны работать в автоматическом режиме. Контроль режима работы КУ выполняется измерением напряжения, тока, неравномерности нагрузки фаз. При повышении напряжения на КУ свыше 110% от номинального установка должна быть отключена. Токи в фазах должны отличаться не более чем на 5%.

После отключения КУ на конденсаторах сохраняется электрический заряд. Поэтому перед любым обслуживанием отключенной КУ производится контрольный разряд конденсаторов специальной изолирующей штангой с металлическим стержнем, хранящейся в помещении КУ. Конденсаторы испытываются повышенным напряжением, табл. 1.8.

Величины испытательных напряжений. Таблица 1.8

| Uном, кВ | 0,38 | 3,15 | 6,3 | 10,5 |

| Uисп, кВ | 2,1 | 15,8 | 22,3 | 30,0 |

Емкости конденсаторов не должны отличаться от паспортных данных более чем на +10%.

Монтаж заземляющих устройств.Монтаж заземляющих устройств (ЗУ) состоит из следующих операций:

- подготовки земляной траншеи;

- установки заземлителей (вертикальных и горизонтальных) и соединения их между собой;

- прокладки заземляющих проводников;

- соединений заземляющих проводников с заземлителями и заземляемыми частями оборудования.

В качестве заземлителей используются в первую очередь естественные заземлители: железобетонные фундаменты зданий и сооружений, металлические трубы водопровода, металлические оболочки бронированных кабелей, проложенных в земле. Не допускается использовать в качестве естественных заземлителей трубопроводы горючих жидкостей и газов, трубопроводы канализации, алюминиевые оболочки кабелей.

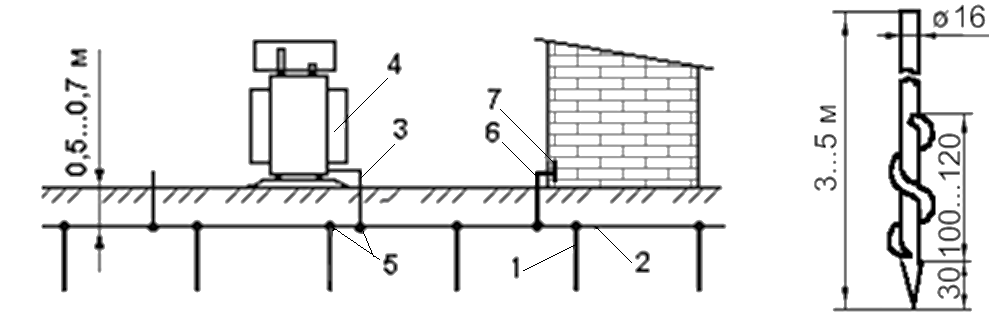

При недостаточном сопротивлении естественных заземлителей устанавливают искусственные заземлители (рис.1.33, а, где: 1 – заземлитель вертикальный (электрод); 2 – заземлитель горизонтальный 3 – заземляющий проводник; 4 – металлические части оборудования, подлежащие заземлению; 5 – места сварки; 6 – ввод заземляющих проводников в здание; 7 – заземляющая шина). С этой целью по периметру объекта (подстанции) роется траншея глубиной 0,7…0,8 м. В дно траншеи заглубляются вертикальные заземлители (электроды) длиной 3…5 м, в качестве которых используется стальной прокат:круглый диаметром не менее 16 мм; трубный диаметром не менее 32 мм; угловой сечением не менее 100 мм2.

а) б)

Рис. 1.33. Принципиальная схема ЗУ (а) и вертикальный заземлитель, подготовленный к заглублению вкручиванием (б).

Заглубление электродов в грунт выполняется ударным способом, вдавливанием или вкручиванием. Для вкручивания применяется электрозаглубитель - дрель с редуктором, понижающим частоту вращения ниже 100 об/мин и соответственно увеличивающим вращающий момент на ввертываемом электроде. Нижнему концу электродов придается форма бурава (рис.1.33,б).

После заглубления в грунт верхние концы электродов, выступающие на 150…200 мм над дном траншеи, соединяются между собой горизонтальными заземлителями. В качестве горизонтальных заземлителей используется полосовая сталь сечением не менее 100 мм2 или стальная проволока диаметром не менее 10 мм.

В открытых РУ дополнительно прокладываются продольные и поперечные горизонтальные заземлители, объединенные между собой в заземляющую сетку. Это необходимо для выравнивания электрического потенциала на территории РУ при стекании с ЗУ тока замыкания на землю.

Все соединения вертикальных и горизонтальных заземлителей выполняются сваркой. Места сварки покрывают битумным лаком. При высокой коррозийной активности почвы по отношению к стали в качестве искусственных заземлителей используется оцинкованный стальной прокат.

Каждая металлическая часть электроустановки, подлежащая заземлению, присоединяется к заземлителям с помощью отдельного заземляющего проводника. Последовательное соединение двух и более элементов электроустановки одним заземляющим проводником не допускается. Присоединение заземляющих проводников к заземлителям выполняется сваркой, а к металлическим частям оборудования, как правило, с помощью болтового соединения (для обеспечения возможности проведения измерений).

По окончании монтажа ЗУ составляется акт скрытых работ с указанием привязки ЗУ к стационарным ориентирам

Заземление оборудования, находящегося внутри зданий, выполняется присоединением этого оборудования с помощью заземляющих проводников к заземляющей шине. Эта шина должна быть соединена с наружным контуром заземления не менее чем двумя заземляющими проводниками в разных точках.Заземляющая шина крепится непосредственно к стенам зданий и сооружений на высоте 0,4…0,6 м от уровня пола через каждые 1,5 м. Соединения отдельных полос заземляющей шины выполняются сваркой внахлестку. Длина нахлеста должна быть не менее двойной ширины шины.

После монтажа все открыто проложенные элементы ЗУ окрашиваются чередующимися продольными или поперечными полосами желтого и зеленого цвета.

Визуальные осмотры видимой части заземляющих устройств (ЗУ) должны проводиться не реже 1 раза в 6 месяцев. При осмотре оценивается состояние открыто проложенных заземляющих проводников, болтовых контактных соединений между заземляющими проводниками и оборудованием.

Осмотры с выборочным вскрытием грунта проводятся в местах ЗУ, наиболее подверженных коррозии, а также у мест заземления нейтралей трансформаторов, присоединений РВ и ОПН. Такие осмотры проводятся не реже 1 раза в 12 лет. Элемент ЗУ бракуется, если коррозией поражено более 50% его сечения. Результаты осмотров ЗУ с выборочным вскрытием грунта оформляются соответствующими актами.

Для определения технического состояния ЗУ проводятся следующие профилактические измерения:

- сопротивлений болтовых соединений; сопротивление исправного болтового соединения должно быть не более 0,05 Ом;

- напряжения прикосновения в электроустановках, ЗУ которых выполнено по нормам напряжения прикосновения; наибольшие напряжения прикосновения Uпр при длительности их воздействия t не должны превышать норм, приведенных в табл. 1.9; промежуточные значения определяются линейной интерполяцией;

- удельного сопротивления грунта в районе ЗУ;

- сопротивления ЗУ.

Сопротивления ЗУ в электроустановках различного напряжения не должны превышать значений, приведенных в табл. 1.10.

Напряжения прикосновения в электроустановках. Таблица 1.9

| Uпр, В | ||||||

| t, с | 0,1 | 0,2 | 0,5 | 0,7 |

Сопротивления ЗУ в электроустановках. Таблица 1.10

| Характеристика электроустановки | Rзу, Ом |

| 110 кВ и выше, выполненные по нормам сопротивления | 0,5 |

| 3-35 кВ с изолированной нейтралью | |

| 0,4 кВ с глухозаземленной нейтралью с учетом повторных заземлений нулевого провода |

Дата добавления: 2016-01-03; просмотров: 23057;