Постоянное совершенствование.

Необходимо осуществлять постоянное улучшение качества всех процессов, приводящее к улучшению качества выходного продукта. Непрерывное улучшение качества является одним из основных элементов успеха стратегии качества.

Первым о постоянном улучшении качества заговорил Джуран. Предложенная им теория управления качеством состоит из трех этапов обеспечения качества, получивших название трилогии Джурана.

1. Планирование качества,применяемое на этапе планирования процессов, способных удовлетворять требованиям стандартов.

2. Контроль качества,применяемый, чтобы знать, когда действующий процесс нуждается в корректировке.

3. Улучшение качества,помогающее найти оптимальные пути совершенствования процесса.

Эта теория получила развитие в начале 1950‑х годов и имеет очень большое значение в теории Всеобщего управления качеством. Она актуальна и сейчас. Измеряемая стоимость дефектной и другой некачественной продукции на Западе в конце 1990‑х годов составляла 5‑20 % от стоимости продаж.

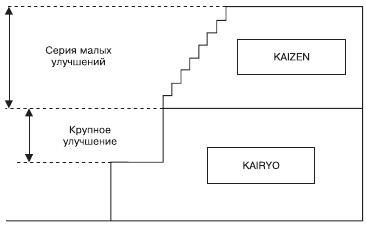

Улучшения качества могут быть двух типов(рис. 1.21) [6]:

• крупные;

• серия мелких постоянных.

Крупные улучшения предполагают единовременную кардинальную реорганизацию процесса и требуют больших инвестиций. Крупное улучшение качества связано с применением принципиально новых технологий, примером которых могут быть технологии при переходе от электронных ламп к полупроводникам, а затем – к интегральным схемам. Улучшения такого рода японцы называют «Кайрио» (KAIRYO), и они характерны для западного образа мышления.

Система улучшения «Кайрио» характеризуется следующими особенностями:

• не требуется больших усилий людей, а требуются большие инвестиции;

• только несколько специалистов вовлечены в систему улучшения;

Рис. 1.21. Системы KAIZEN и KAIRYO

• необходимо использовать лишь ограниченное количество технологий;

• подход используется для решения только поставленных целей.

При мелких улучшениях эффект отдельного шага очень мал, но большая серия таких повсеместных и постоянных улучшений дает эффект, вполне соизмеримый с тем, который обеспечивается улучшениями первого типа, но при значительно меньших инвестициях. Этот подход характерен для японского менеджмента. Систему улучшения такого рода японцы называют «Кайзен» (KAIZEN).

Система улучшения «Кайзен» характеризуется следующими особенностями:

• требуются большие усилия людей и незначительные инвестиции;

• все вовлечены в систему улучшения;

• необходимо большое число мелких шагов;

• система выполнена как философский подход, соответствующий философии TQM.

Долгое время в нашей стране затраты на качество связывали с затратами на обеспечение заданного качества. В то же время затраты на качество связаны прежде всего с затратами на исправление брака.

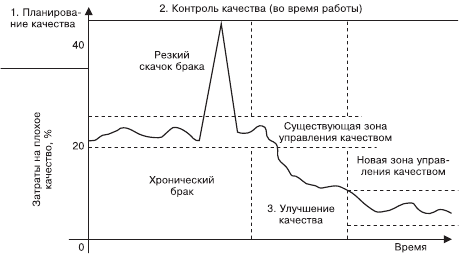

Затраты, связанные с плохим качеством,согласно трилогии Джурана, могут быть разделены на затраты, связанные с хроническим уровнем дефектности, и затраты, связанные с эпизодическим (спорадическим) браком (рис. 1.22). Обычно менеджеры обращают внимание лишь на спорадический брак, но значительно большие резервы улучшения процесса связаны со снижением уровня хронической дефектности и переходом в новую зону контроля качества на более низком уровне хронического брака. Управление качеством осуществляется в заранее запланированной зоне (см. рис. 1.22). Это зона хронического брака, которая предусматривается изначально при планировании процесса. Например, более 30 лет тому назад планировался 1 бракованный транзистор на 1 тыс. штук, а сегодня планируется 1 бракованный на 1 млн транзисторов. Как правило, к хроническому браку начинают привыкать.

Рис. 1.22. Изменение издержек на плохое качество продукта в соответствии с трилогией Джурана

Обычно начинают обращать внимание на улучшение качества процесса только после появления резкого скачка брака. Анализируя его причины, приходят к выводу о пересмотре уровня хронической дефектности и в результате разработанного плана мероприятий переходят в новую зону контроля качества на более низком уровне хронического брака. При этом спорадический брак (см. рис. 1.22) привел к большим издержкам, хотя и позволил спланировать их дальнейшее уменьшение при переходе в новую зону управления качеством. В то же время, если улучшением качества процесса заниматься постоянно (в соответствии с системой «Кайзен»), можно не только избежать резких скачков брака, но и постоянно его уменьшать.

Система предложений.Одним из главных способов использования опыта и знаний всех сотрудников является стимулирование внесения ими предложений по усовершенствованию. В наиболее успешных японских компаниях большинство всех сотрудников активно занимается работой по усовершенствованию качества, например через системы предложений. Примером может служить компания Toyota, которая в начале 1950‑х годов организовала систему предложений среди своих сотрудников. Первое время система не работала как следует, но в 1970‑80‑е годы система предложений стала очень продуктивной: если в 1951 году (год начала действия этой системы) было подано 789 предложений, число вовлеченных сотрудников составило 8 %, а число использованных предложений 23 %, то в 1986 году эти показатели приняли следующие значения: 2 648 710, 95 %, 96 %. Основными причинами эффективности этой системы в компании Toyota являются следующие.

1. Каждое предложение получает ответ в течение 2 часов.

2. Лучшие предложения награждаются медалью, деньгами или приемом в «Клуб хороших идей», каждое предложение оплачивается.

3. Управленческий персонал очень серьезно относится ко всем предложениям, и подавляющее большинство из них в той или иной форме используется.

Подсчитали, что в 1986 году японские компании получили около 40 млн предложений от своих работников, в то время как работники компаний США представили на рассмотрение лишь около 1 млн предложений по усовершенствованию.

В некоторых компаниях число поданных на рассмотрение предложений от различных подразделений вывешивается на досках объявлений. Это приводит к соревнованию между различными подразделениями.

Постоянное улучшение качества происходит по следующим этапам.

1. Постановка задачи (выбор проблемы, подбор коллектива для ее решения).

2. Диагностика (выдвижение гипотез для объяснения причин, проверка гипотез).

3. Поиск решения (разработка альтернативных решений и их сравнительный анализ, разработка и внедрение решений и системы контроля).

4. Удержание достигнутого (проверка работы новой системы, наблюдение за системой).

Последний, четвертый этап – это этап стандартизации новой системы, на которую надо будет ориентироваться (цикл SDCA) при наблюдении (отслеживании) за системой с помощью ее контроля. Этот этап является наиболее важным, позволяющим по результатам отслеживания процесса выяснить дальнейшие пути его улучшения.

Дата добавления: 2015-12-29; просмотров: 1865;