Основные типы крепей горных выработок и методы их расчёта.

Разработано очень много различных подходов и методов расчёта крепей горных выработок. При этом видоизменялись и совершенствовались типы и конструкции крепей, находили применение новые материалы, изменялась технология возведения крепей. Всё многообразие применяемых крепей и их методов расчёта невозможно осветить в этой лекции, да это, наверное, и нецелесообразно. В этой связи остановимся лишь на самых распространённых типах крепей выработок, особенностях их конструкций и основных принципах расчётов.

Крепи вертикальных выработок.

Для крепления вертикальных выработок – стволов шахт, восстающих и шурфов - применяют различные материалы.

Капитальные шахтные стволы. Имеющие срок службы, равный сроку службы шахт или рудников, т.е. 50-60 лет и более. Крепят бетонной, железобетонной, а в сложных гидрогеологических условиях – стальной или чугунной крепью.

Разведочные шурфы, восстающие выработки, стволы шахт с небольшим сроком службы крепят деревом.

Капитальные шахтные стволы при бетонной, каменной, металлической (тюбинговой) крепи имеют круговую форму сечений, вертикальные выработки с деревянной крепью – прямоугольную форму. Эллиптическая или криволинейная форма может быть придана стволу в особых случаях, когда производят реконструкцию ствола и деревянную крепь заменяют каменной или бетонной.

Ствол шахты состоит из трёх основных частей – устья, собственно ствола и зумпфа.

Крепь устья выполняется усиленной конструкции, так как она нередко служит фундаментом для станка надшахтного копра.

Ствол принято разделять на отдельные звенья посредством опорных башмаков, на которые укладываются опорные венцы. Назначение опорных венцов состоит в восприятии нагрузки от веса крепи в пределах одного звена. Высота звеньев принимается 30-50 м и увязывается со стратиграфическим разрезом: опорные венцы приурочивают к более прочным породам. При деревянной крепи высоту звена принимают меньше – 5-15 м.

Деревянная крепь стволов состоит их прямоугольных венцов. Венец состоит из четырёх элементов, изготовленных из брусьев или брёвен, связанных между собой посредством той или иной врубки. Венцовая крепь подразделяется на три вида:

- венцовая крепь на стойках,

- сплошная венцовая крепь,

- подвесная венцовая крепь.

Венцовая крепь на стойках является простейшим и достаточно экономичным видом крепи, применяется для крепления шурфов различного назначения - вентиляционных, разведочных, восстающих выработок и др. (рис.3.28).

Рис.3.28. Венцовая крепь на стойках.

Рис.3.28. Венцовая крепь на стойках.

1 - венец, 2 - стойка, 3 - клин, 4 - затяжка, 5 - основной венец, 6 - вруб для заделки основного венца, 7 - расстрел, 8 - вандрут, 9 - проводник, 10 - забутовка.

В деревянной конструкции крепи выделяют элементы, относящиеся к собственно крепи (венцы, стойки, затяжки), и элементы армировки (вандруты, расстрелы, проводники, лестничные полки и лестницы). Расстрелы в совокупности с вандрутами являются усиливающими элементами крепи и служат в основном для подвески проводников – направляющих для подъёмных сосудов.

Венцы устанавливают с интервалом 0.5-1.5 м в зависимости от крепости боковых пород. Между венцами устанавливают несколько стоек, фиксирующих взаимное положение. Стойки устанавливают обязательно по углам и дополнительно по одной-две стойки между длинными элементами крепи. Пространство между венцами затягивается обаполами или досками.

Сплошная венцовая крепь. Применяется в тех же выработках, что и венцовая крепь на стойках, но только при более слабых породах или при более продолжительном сроке службы выработки. Венцы укладываются один на другой всплошную в виде сруба. Армировка при сплошной венцовой крепи ничем не отличается от армировки при венцовой крепи на стойках.

Подвесная венцовая крепь (рис. 3.29). Отличается от крепи на стойках тем, что её можно возводить в направлении сверху вниз. Венцы подвешивают один к другому с помощью крючьев, на концах которых имеется резьба. При этом обеспечивается достаточная жёсткость всей конструкции.

Рис. 3.29. Подвесная венцовая крепь.

1 – венцы, 2 – стойки, 3 – крючья для подвески, 4 – затяжки, 5 – основной венец, 6 – гайки подвесок, 7 – расстрелы, 8 – проводники.

При расчётах каких-либо конструкций на прочность можно выделить несколько этапов:

· Первым этапом всегда являются определения возможных нагрузок.

· Второй этап - вычисления напряжений в отдельных элементах конструкций.

· Третий этап - сравнение величин возможных напряжений с предельными деформационно-прочностными параметрами материала конструкций.

· Четвёртый этап – подбор размеров элементов конструкций таким образом, чтобы был обеспечен определённый запас в соотношениях действующих напряжений и прочностных характеристик материала конструкций.

В конкретных методах расчёта часто эти этапы совмещаются или представляются в неявном виде, но, так или иначе, они всегда присутствуют и могут быть выделены.

Не являются исключением и методы расчёта деревянной венцовой крепи вертикальных стволов. При этом расчёты выполняются для наиболее нагруженного сечения, в данном случае для максимальной глубины ствола. В качестве возможных максимальных нагрузок принимается наибольшее давление боковых пород.

При этом можно считать, что элементы венца работают, главным образом, на изгиб, как балки на двух опорах. Полагая нагрузку на балку равномерно распределённой, из уравнения изгибающего момента находят параметры – длину и размеры поперечных сечений элементов венца.

Дополнительно элементы опорного венца рассчитываются на смятие опорной поверхности и поперечный изгиб от приходящегося на него веса звена крепи, и также устанавливаются размеры поперечных сечений опорных венцов.

При расчёте подвесной крепи производят также расчёт подвесок из условия удержания веса звена крепи.

Бетонная крепь имеет преобладающее распространение при сооружении стволов шахт. Крепь из монолитного бетона представляет собой цилиндр с толщиной стенки от 200 до 600 мм и внутренним диаметром от 4.5 до 8 м. Благодаря плотному контакту с боковыми породами бетонный цилиндр работает в сравнительно благоприятных условиях нагружения и поэтому обладает высокой грузонесущей способностью 30-40 тс/м2. Бетонная крепь долговечна, обладает хорошими аэродинамическими качествами, огнестойка.

Подбором соответствующего состава и применением специальной технологии возведения, включающей тампонаж боковых пород, можно получать крепи с повышенной водонепроницаемостью.

Марка цемента выбирается исходя из ожидаемых нагрузок и с учётом принятой технологии возведения крепи.

При возведении крепи снизу вверх в неподвижной опалубке марка берётся не ниже 150.

При возведении сверху вниз вслед за подвиганием забоя в специальной створчатой опалубке пребывание бетона в опалубке обычно составляет всего несколько часов, поэтому требуется применение быстротвердеющего бетона марок 200-300. Благодаря хорошему сцеплению бетона с породными стенками, отличающимися значительными неровностями, обычно отпадает необходимость в опорных венцах.

Однако при сложных горно-геологических условиях опорные венцы являются необходимым элементом крепи. Расстояния между опорными венцами в зависимости от конкретных условий принимают в пределах 30-50 м.

При сооружении бетонной крепи, а также во время её эксплуатации вредное влияние на качество бетона оказывает вода, особенно, если она является агрессивной. Вода вымывает из бетона вяжущий материал, а потому при наличии больших притоков предусматривается предварительный, а иногда и последующий тампонаж боковых пород.

Каменная крепь - из кирпича, бетонитов – была до недавнего времени довольно широко распространена, но в настоящее время её применяют редко.

Каменную крепь возводят снизу вверх звеньями.

Если каменную крепь возводят из кирпича, то её толщина обычно составляет полтора-два с половиной кирпича (38-64 см). Закрепное пространство необходимо забучивать породой и заливать жидким раствором. Если крепь - из бетонитов, то их размеры увязывают с расчётной толщиной крепи и потому укладывают в один ряд. Благодаря большим размерам бетонитов, в крепи меньше швов, её непроницаемость выше, трудоёмкость возведения ниже.

Преимуществом каменной крепи из бетонитов является более высокое качество бетона благодаря лучшей технологии их приготовления на полигоне по сравнению с монолитным бетоном непосредственно в стволе. Кроме того, при возведении каменной крепи не требуется опалубки, а время её полного ввода в работу – практически сразу же после возведения.

Недостатками каменной крепи являются высокая стоимость, большая доля ручного труда и практическое отсутствие средств механизации.

Монолитную железобетонную или сборные крепи применяют при наличии неравномерных или высоких нагрузок, которые могу встретиться в особо сложных горно-геологических условиях, например, при крутом залегании пород, при пересечении стволом горизонтов с напорными подземными водами, в условиях активных деформаций боковых пород и др.

Монолитная железобетонная крепь сооружается с двумя рядами рабочей арматуры, располагаемой горизонтально на расстоянии по высоте 15-25 см, по вертикали ряды распределительной арматуры укладывают с интервалом 30-40 см (рис. 3.30). Наилучшей рабочей арматурой является горячекатаная сталь периодического профиля размером 12-30 мм. Бетон используется высокой марки (300 и выше) с высокой пластичностью.

Рис.3.30. Крепь из монолитного железобетона.

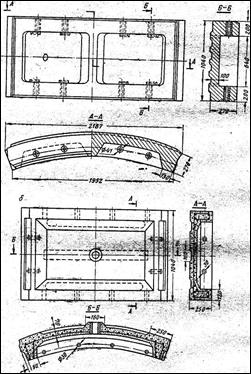

Крепь из монолитного железобетона – дорогая, отличается большой трудоёмкостью при возведении, поэтому с конца 50-х годов более широкое распространение в практике шахтного строительства получила сборная крепь из железобетонных тюбингов. Широкое распространение получили два типа ребристых железобетонных тюбингов – тюбинги ВНИИОМШС и СТК, которые отличаются друг от друга весом и конструктивными деталями (рис. 3.31), а также чугунные тюбинги.

Рис. 3.31. Железобетонные тюбинги конструкции ВНИИОМШС (а) и СТК (б).

Сцепление тюбингов с породами окружающего массива обеспечивается за счёт тампонажного раствора, нагнетаемого в закрепное пространство по мере сооружения ствола. Гидроизоляция швов производится путём чеканки их раствором из расширяющегося цемента или нанесения на стыкуемые поверхности слоя специальной мастики.

В 60-х годах применение сборных крепей для вертикальных стволов сократилось, т. к. было вытеснено технологией монолитного бетона со спуском бетона по трубам и применением створчатой опалубки.

Для стволов, находящихся в зоне активных деформаций боковых пород, в частности, при осушении месторождений или при воздействии очистных работ, применяют многослойные крепи. При этом для нормальной работы крепи необходимо, чтобы крепи не имели жёстких связей с деформирующимся массивом, а могли бы деформироваться в соответствии с возникающими усилиями без разрушения конструкций. С этой целью применяют так называемые свободные или скользящие крепи, особенностью которых является наличие в конструкции слоя вязкого или сыпучего заполнителя, отделяющего внутреннюю несущую часть крепи от массива пород или же от внешней части крепи, жёстко связанной с массивом.

Внутренняя грузонесущая конструкция выполняется из тюбингов или железобетона, наружный цилиндр – из бетона, кирпича, бетонитов.

Подобные конструкции применяют за рубежом, однако в нашей стране они пока не получили распространения.

Наряду со скользящими конструкциями крепей для стволов в условиях деформирующихся массивов имеются предложения по организации в стволах специальных узлов податливости в местах ожидаемых максимальных деформаций.

В отношении методов расчёта бетонных, железобетонных и тюбинговых конструкций крепей необходимо отметить следующее.

Ко всем этим типам крепей, несмотря на их различия, фактически может быть применена одна расчётная схема – кольцо, загруженное той или иной нагрузкой. В простейших случаях равномерно распределённой нагрузки используют известную формулу Лямэ:

[σсж]

D = R (√--------------- - 1),(3.10)

[σсж] – 2 р

где D – искомая толщина крепи, см; R – радиус ствола в свету, см; [σсж] – предел прочности материала крепи, кгс/см2; р – расчётное напряжение, обусловленное давлением боковых пород на крепь, кгс/см2.

При расчётах варьируют обычно материалом крепи с разными прочностными показателями таким образом, чтобы получить толщину крепи в пределах 300-500 мм. Так при пересечении стволом достаточно устойчивых пород можно принять невысокую марку бетона при желаемой толщине крепи. В случае встречи более слабых при дальнейшем продвижении ствола пород вместо увеличения толщины крепи, по соображениям технологии более целесообразно перейти на бетон более высокой марки.

Вообще же следует отметить, что в связи с тем, что в настоящее время достаточно сложно прогнозировать величины ожидаемых нагрузок на крепи стволов со стороны массива вмещающих пород, расчёты крепей стволов часто носят формальный характер и содержат элементы субъективизма.

Об этом, например, свидетельствует тот факт, что на рудниках Кольского полуострова пройдено большое количество капитальных вертикальных выработок, в которых используются, практически, все виды крепей – деревянные, монолитный бетон, железобетонные и чугунные тюбинги, в то время как горно-геологические условия представлены скальными массивами с достаточно высокой прочностью слагающих пород, интенсивно ослабленных структурными неоднородностями различных порядков и с различным естественным напряжённым состоянием. Отмеченные особенности скальных массивов не в полной мере учитывались в принятых проектных решениях, что привело во многих случаях к назначению крепей неоптимальных конструкций, в частности, с излишним запасом прочности.

Крепи горизонтальных выработок.

Рассмотрим основные типы крепей горизонтальных горных выработок и методы их расчёта на примере практической деятельности рудников ОАО «Апатит».

Горно-геологические и геомеханические условия работы рудников ОАО «Апатит» отличаются большой сложностью, здесь находят применение, практически, все виды крепей, применяемые в настоящее время в горной промышленности. Кроме того, проведенный на подземных рудниках ОАО «Апатит» комплекс исследовательских и опытно-промышленных работ по изысканию нетрудоёмких, надёжных и эффективных способов и средств крепления и поддержания горных выработок позволил сформулировать и реализовать современные подходы к вопросам крепления на основе представлений о иерархично-блочном строении массивов пород. Главным направлением при этом являлось максимальное использование собственной естественной несущей способности массива пород, обусловленной в большой степени связями по контактам структурных блоков и, как результат, применение оптимальных видов крепи, в частности, значительное расширение области применения облегчённых крепей. Исходя из этого, опыт эксплуатации рудников ОАО «Апатит», в том числе, крепления и поддержания горных выработок обладает максимальной степенью общности.

На рудниках ОАО «Апатит» в настоящее время находят следующие способы крепления и поддержания горных выработок:

1. Деревянная и дерево - металлическая крепь.

· подвесная крепь деревянная;

· дверной оклад неполный с деревянной затяжкой и/или забутовкой.

· рамная металлическая крепь с деревянной затяжкой.

2. Бетонная и железобетонная крепь.

· монолитный бетон;

· набрызг-бетон;

· полимерцементный набрызг-бетон;

· армированный набрызг-бетон.

3. Анкерная крепь.

· железобетонная штанговая крепь;

· сталеполимерная штанговая крепь;

· комбинированная крепь: штанги + металлическая сетка;

4. Смолоинъекционное упрочнение.

Рассмотрим последовательно условия применения, конструктивные особенности, методы расчёта и технологию возведения каждого из перечисленных видов крепи.

1. Деревянная и дерево - металлическая крепь.

Деревянную крепь целесообразно применять для поддержания пород в раздробленных окисленных зонах, а также в других случаях, когда использование упрочняющих типов крепи по технико-экономическим причинам нецелесообразно.

Подвесная деревянная и деревометаллическая крепь может применяться в сильнотрещиноватых, раздробленных породах при наличии устойчивых стенок выработки.

Металлическая крепь с деревянной затяжкой обладает высокой несущей способностью, что расширяет область ее применения по сравнению с деревянной крепью.

Дерево применяется в качестве грузонесущих элементов крепи (стойка, верхняки), затяжки, забутовки и для вспомогательных целей (опалубка для возведения бетонной крепи). Для возведения крепежных рам применяются бревна из хвойных пород. Для затяжки и забутовки может применяться подтоварник, обаполы и бревна.

Технологические особенности возведения деревянных и деревометаллических крепей:

Крепежные рамы устанавливаются всплошную или вразбежку. При креплении вразбежку расстояния (L) между рамами при фиксированных размерах верхняков (диаметре d при круглом сечении), или размеры верхняков при фиксированном шаге установке рам определяют по формулам вида (3.11) и (3.12) для расчёта балочных конструкций:

Кd3 [σ]и

L=-------------(3.11)

g lн В2

g lн В2 L

d3=N--------------(3.12)

[σ]и

Здесь К и N – некоторые коэффициенты, В – пролёт выработки, lн – величина нарушенной зоны, [σ]и – допустимое напряжение на изгиб материала верхняка (для сосны [σ]и = 10 МПа, для стали – 160 МПа)

Параметры нарушенной зоны устанавливаются путём инструментальных измерений в выработках или расчётом по данным изучения трещиноватости, категории выработки и её размеров.

Стойки крепи должны устанавливаться на основании, очищенном до скалы. В сыпучих породах стойки устанавливаются в лунки, глубина которых должна быть не менее 10 см.

Установленная рама расклинивается с боковыми породами деревянными клиньями. В тех случаях, когда допущены значительные вывалы, жесткость рамы обеспечивается с помощью металлических скоб.

На верхняки крепи устанавливается всплошную затяжка из обаполов или подтоварника. Пространство между затяжкой и кровлей выработки забучивается подтоварником или бревнами. В слабоустойчивых породах необходимо производить затяжку и забутовку также и боков выработки.

Возведение металлической крепи отличается от возведения деревянных рам способом соединения верхняка со стойками. Устанавливаемые стойки целесообразно скреплять металлическими стяжками с ранее установленными рамами. Это облегчает монтаж крепи, а в дальнейшем повышает жесткость всей системы.

Вместо металлических стоек в исключительных случаях стенки выработки могут быть закреплены бетоном, на который устанавливаются металлические верхняки. Такой вид крепи называется комбинированным из бетонных стенок и металлических верхняков с затяжкой и забутовкой деревом.

Чтобы исключить деформации косого изгиба при применении в качестве верхняков металлических балок из двутавра или швеллера, верхняки между собой распираются.

В выработках находят также применение подвесные (потолочные) виды крепи, которые состоят из железобетонных штанг, закрепляемых в стенках и кровле выработок, и металлических подхватов или деревянных.

Пространство между подхватами или верхняками и кровлей выработки забутовывается деревом.

Глубина закрепления железобетонных штанг в массиве определяется паспортом крепления и должна быть не менее 1 м.

2. Бетонная и железобетонная крепь..

Монолитная бетонная и железобетонная крепь обладает высокой несущей способностью, долговечна, огнестойка и может применяться в любых горно-геологических условиях. Рациональная область применения - выработки днища блоков, пройденные в окисленных зонах и зонах дробления.

Для производства бетонных работ в подземном руднике можно использовать портландцементы (ГОСТ 10178-76) или быстротвердеющие глиноземистые цементы (ГОСТ 969-77). Марка цемента должна быть не ниже 300. Если бетон предназначен для заполнения пустот или только для придания конструктивным элементам заданной формы, то марка бетона может быть снижена до М 100.

Для приготовления бетона в качестве крупного и мелкого заполнителя можно использовать щебень и отсевы дробления, получаемые из пустых пород. Применение бедных руд (содержание Р2О5 не выше 10%) допускается только для производства мелкого заполнителя. Богатые апатитовые руды не могут быть использованы в качестве мелкого и крупного заполнителей.

При ручной укладке бетона фракция щебня должна находиться в пределах 5-70 мм, а при механизированной укладке с помощью пневмобетоноукладчиков 5-30 мм. В качестве бута при ручной укладке могут применяться куски породы размерами на 10 см меньше расстояния от опалубки до стенки. Укладка бута в свод бетонной крепи запрещается.

Толщину бетонного крепления можно определить по формуле:

Q

Δ0=5.1 Кз R √ -------м,(3.13)

[σ]c

гдеQ – нагрузка на крепь (кгс/м2), отнесённая к 1 м2 выработки:Q = 0.5ρ lн (при равномерно распределённой нарушенной зоне) и Q = 1/3ρ lн(при параболически распределённой нарушенной зоне), ρ – объёмный вес пород, кгс/м3; lн – размеры нарушенной зоны м.

R – полупролёт выработки, м; [σ]c – предел прочности бетона на сжатие, марка бетона, кгс/м2.

Кз – коэффициент запаса прочности крепи (для буродоставочных штреков или ортов Кз = 1.0, для откаточных, вентиляционных и материально-ходовых штреков или ортов Кз = 1.5, для скреперных штреков или ортов Кз = 1.7.

Толщина бетонной крепи должна быть не менее 0.5 м для скреперных и буродоставочных, не менее 0.4 м для откаточных и не менее 0.3 м для материально-ходовых и вентиляционных выработок.

Для сокращения сроков схватывания бетона применяются ускорители твердения (в % от массы цемента): хлористый кальций - 3-5%. жидкое стекло - 2-5%, поташ - 1-3%, хлористый натрий - 2-4% и др.

Качество подготовки выработки для возведения бетонной (железобетонной) крепи контролируется участковым маркшейдером. Отклонения в меньшую сторону, вызывающие уменьшение толщины бетонной обделки, допускаются на отдельных участках не более 5 см. допускаемые отклонения в большую сторону регламентируются в зависимости от назначения выработки и условий выполнения бетонных работ.

Опалубка должна быть строго привязана к горизонтальной в вертикальной осям выработки. Она состоит из грузонесущих элементов (стоек и кружал) и обшивки. Грузонесущие элементы устанавливаются через 0.8-1.0 м и должны быть надежно раскреплены, чтобы исключить смещение крепи. Элементы обшивки должны плотно прилегать друг к другу, чтобы исключить вытекание цементного молока.

В окисленных породах для основания под бетонную крепь должны быть проделаны углубления на 20 см ниже подошвы выработки или дна водосточной канавки.

Бетонирование стен должно производиться участками длиной не более 5 м. Бетонирование сводов на каждом участке должно производиться симметрично от пяты к замку, заходками не более 2 м при ручной укладке и 4-5 м при укладке с помощью бетоноукладчика. Перед началом нового цикла бетонирования поверхность затвердевшего бетона должна быть обмыта и удалены отслоившиеся куски породы.

При ручной укладке бетонная смесь должна быть тщательно уплотнена при помощи пневматических или электрических вибраторов. При механической укладке уплотнения не требуется.

Укладка бетона при температуре ниже +4°С должна производиться с обогревом, на быстротвердеющем цементе или с использованием ускоряющих добавок.

Максимальная дальность подачи бетона с помощью пневмоукладчиков по горизонтали составляет 150 м, по вертикали - 15 м.

При работе бетоноукладчика в выработке, имеющей сквозной проход, с противоположной стороны подачи бетона должен быть установлен аншлаг “Стой! Хода нет”. Подача сжатого воздуха в бетоноукладчик разрешается при удалении людей от места укладки бетона на расстояние не менее 10 м.

При обнаружении деформаций или смещения опалубки укладка бетона должна быть немедленно прекращена. Опалубка должна быть исправлена под руководством горного мастера до начала схватывания бетона. Опалубка демонтируется не ранее чем через 7 дней после окончания укладки бетона.

Бетонная смесь для возведения крепи может приготовляться на поверхностных и подземных бетонных узлах, а при небольших объемах работ - на месте возведения крепи.

Если в процессе эксплуатации в бетонной крепи произошло образование трещин, то за этими участками устанавливается постоянное наблюдение. В тех случаях, когда трещины с течением времени расширяются и может произойти обрушение, эти участки перекрепляются

Набрызг-бетонная крепь может применяться в выработках, пройденных в устойчивых и среднеустойчивых породах. Минимальная толщина набрызг-бетона должна быть не менее З см, а на участках динамических проявлений горного давления - не менее 10 см. Набрызг-бетонная крепь может быть усилена за счет предварительной установки штанг или армирования слоя набрызг-бетона.

Набрызг-бетон может применяться для ремонта бетонной и восстановления набрызг-бетонной крепи.

При полном соблюдении технологии набрызг-бетон имеет высокую прочность при сжатии ([σ]с = 2ОО÷350 кгс/см2), хорошее сцепление с породами (τ = 12-30 кгс/см2) и при схватывании создает единую систему “крепь-порода”.

Нанесёние набрызг-бетона производится специальными машинами. Поверхность выработки, подлежащая креплению набрызг бетоном, должна быть тщательно промыта напорной водой. Расстояние от сопла до закрепляемой поверхности выработки должно быть в пределах 0.8-1.5 м. Во всех случаях нужно стремиться, чтобы ось сопла была перпендикулярна закрепляемой поверхности выработка. 5.6.10. Для получения равномерного слоя набрызг-бетона сопло при работе должно совершать круговые движения.

Для возведения набрызг-бетона состав цементно-песчаной смеси должен быть при марках цемента до 400 - Ц:П = 1:3, свыше 400 - Ц:П = 1:4, а свыше 400- Ц:П = 1:2 по весу.

Цементно-песчаные смеси для набрызг-бетона приготовляются растворомешалкой или вручную. Сухая смесь должна быть использована в течение 4 ч с момента приготовления.

Регулирование подачи воды в сопло производится вентилем для получения необходимой консистенции бетона. При недостаточном смачивании получается большое количество отскока, а при излишнем смачивании бетон на стенках «оплывает».

Толщина набрызг-бетонной крепи рассчитывается по формуле:

Qобщ

Δ=0.5 √ -------м,(3.14)

[σ]р

где [σ]р - расчетная величина сопротивления набрызг-бетона и армированного фиброй набрызг-бетона осевому растяжению (для проектных марок набрызг-бетона 300, 400, 500 соответственно 120, 140, 160 тс/м2 при наличии армирования и 100, 120, 140 тс/м2 при отсутствии армирования).

Набрызг-бетон наносится слоями на стенки выработки толщиной не более 2-З см, на кровлю - 1.5-2 см, с таким расчётом, чтобы вес нанесенного материала не превышал силы сцепления его с породой. При применении обычного портландцемента слои повторно наносятся через 18-20 ч. При применении добавок ускорителей схватывания бетона последующие слои набрызг-бетона наносятся в зависимости от рекомендаций, указанных в инструкциях по применению этих добавок.

Крепь из набрызг-бетона возводится на стенках выработка в направлении снизу вверх, а на своде - в направлении от пяты к замку свода.

Крепление в местах, где наблюдается капеж воды, должно производиться с применением быстротвердеющих цементов или добавок - ускорителей схватывания бетона.

Полимерцементный набрызг-бетон на основе стабилизированного синтетического латекса по сравнению с обычным набрызг бетоном обладает повышенным сцеплением с горной породой и снижает потери материала в отскок в 2-3 раза.

Для приготовления водолатексной эмульсии используется герметичная емкость, в которой стабилизированный (в заводских условиях или перед его использованием) синтетический латекс перемешивается с водой до получения раствора однородного состава. Содержание латекса в водном растворе по отношению к массе цемента в сухой набрызг-бетонной смеси составляет 2%.

Водолатексная эмульсия из емкости подается к соплу набрызг-бетонной установки с помощью насоса.

Армированный набрызг-бетон, состоит из цементно-песчаной смеси и произвольно расположенных металлических или других типов волокон (фибр). Применение армированного набрызг-бетона (фибробетона) позволяет повысить сейсмостойкость крепи и ее сопротивляемость ударным нагрузкам. В состав смеси армированного набрызг-бетона входит: цемент марки не ниже 300 с расходом 300-400 кг/м3, заполнитель с постоянным гранулометрическим составом при крупности зерен не более 12 мм; фибра до 5-8% от массы цемента.

Особых отличий в технологии нанесения традиционного и армированного набрызг-бетона нет. Наиболее предпочтителен для нанесения армированного набрызг-бетона «мокрый> способ.

При использовании фибробетона рекомендуется первый выравнивающий слой наносить без фибры. Второй несущий слой наносится с фиброй на еще не схватившийся первый слой. При необходимости, в последнюю очередь формируют изолирующий слой без фибры. Интервал между нанесением слоев определяется практически, исходя из сроков схватывания бетонной смеси.

3. Анкерная крепь.

Железобетонная и сталеполимерная штанговая крепь (СПШ) обладает высокой несущей способностью и надежностью применения. Этот вид крепи может применяться в качестве временной или постоянной, за исключением участков интенсивных динамических проявлений горного давления, окисленных и разрушенных зон и обводненных участков, когда поступающая из шпуров вода способна размыть цементно-песчаный или полимербетонный раствор.

В практике работы рудников применяются железобетонные штанги различных конструкций: без опорных плит, с опорными плитами, с высаженной головкой или с резьбой и гайкой и др.

При явно выраженной слоистости пород, когда разрушение ее происходит от нарушения связей между слоями, шпуры под штанги следует располагать вкрест простирания слоев.

Заполнение шпуров цементно-песчаным раствором производится пневмонагнетателем. Шпуры должны полностью заполняться цементно-песчаным раствором.

Цементно-песчаная смесь должна быть однородной по цвету массы, её необходимо использовать в течение 1 ч с момента приготовления. Запрещается применять смесь с попавшим в нее маслом, солидолом и различными органическими примесями.

После заполнения 10-12 шпуров раствором в них вводятся стержни штанг.

Стержни штанг изготавливаются из горячекатаной арматурной стали и периодического профиля диаметром 12-16 мм. Для изготовления стержней железобетонных штанг можно также применять гладкую круглую сталь и обезжиренные пряди стальных канатов.

Если железобетонные штанги применяются в сочетании с металлическими подхватами, то гайки на стержне штанги должны быть затянуты в течение 5-7 дней после их установки.

Сталеполимерная штанговая крепь характеризуется быстрыми сроками вступления в работу. Проведение взрывных работ в непосредственной близости от СПШ практически не снижает их несущую способность даже через несколько часов после возведения.

В комплект сталеполимерной штанги (СПШ) входят арматурный стальной стержень, ампулы с компонентами быстротвердеющего полимербетона и опорная плитка. В качестве арматуры СПШ применяют сталь периодического профиля диаметром 12-16 мм. Ампула представляет собой полиэтиленовый пакет длиной 250-300 мм, диаметром 32-38 мм. Внутри пакета находится синтетическая смола, перемешанная с наполнителем, и пробирка с отвердителем и катализатором. Ампулы изготавливаются на специальной установке и доставляются к месту производства. Досылка ампул с быстротвердеющим полимербетоном в шпур осуществляется при помощи арматурного стержня. В каждом шпуре в соответствии с паспортом крепления размещается от 2 до 5 ампул.

Для предотвращения вытекания полимербетонной смеси из шпура в момент ее перемешивания, на арматурный стержень устанавливается манжета из резины, полиэтилена или другого эластичного материала.

Бурение шнуров производится в строгом соответствии с паспортом крепления. Допустимое отклонение фактического расстояния между штангами от проектного в пределах 15%. Длина шнура под СПШ должна быть больше активной длины штанги на 2-3 см. Диаметр шнура под СПШ составляет 41-43 мм.

При установке штанг стержню сообщается вращательно-поступательное движение специальным устройством, включающим пневматическое сверло на пневмоколонке. Допускается установка штанг телескопным перфоратором через специальную насадку, расположенную на буровой штанге. При этом подачу арматурного стержня следует производить с минимальным усилием.

При применении СПШ в сочетании с металлической сеткой ее навешивают не ранее чем через З ч после установки штанг.

Расчет штанг на рудниках ОАО «Апатит» производят по схеме, согласно которой штанги прикрепляют породу, расположенную в пределах зоны возможного обрушения к устойчивой зоне породного массива. При этом штанги рассчитываются на восприятие нагрузок, вызванных весом пород в кровле и стенках выработки. Следует заметить, что это наиболее распространённый, но не единственный подход к расчётам параметров штангового крепления. Недостатком этого подхода является неучёт активного воздействия штанг на свойства приконтурного массива пород, в частности, существенное изменение сцепления по контактам структурных блоков.

В рассматриваемом случае длина штанг (м) определяется по формуле:

Lш = 1.3 lн + lh, м, (3.15)

где lh - длина выступающей из шпура части штанги, зависящая от ее конструкции, м; lн – размеры нарушенной зоны м.

Расстояние между штангами при квадратной сетке их расположения, м:

Р

а=0.63 √ -------м,(3.16)

Q mу

где Р- несущая способность штанговой крепи; mу - коэффициент условий работы штанговой крепи; mу = 1 - для штанг с предварительным натяжением; mу = 2 - для штанг без предварительного натяжения.

В качестве расчетной несущей способности штанги Р принимается наименьшее из значений, полученных по условиям разрывного усилия стержня Рс, прочности его закрепления в шнуре Рδ и сдвига закрепляющего раствора относительно стенок шнура Рз.

Несущая способность стержня, кгс:

Рс = FНТ RР ,(3.17)

где FНТ - площадь ослабленного сечения стержня, м; RР - расчетное сопротивление материала стержня растяжению, кгс/м2.

Несущая способность стержня из условия прочности его закрепления в шнуре, кгс:

Рδ = π dст τ1l lз, (3.18)

где dст - диаметр стержня, м; τ1 - удельная прочность закрепления стержня, кгс/м2; lз - длина заделки = 0.3 lн, м.

Несущая способность замка штанги из условия его сдвига относительно стенки шнура, кгс:

Рз = π dш τ2 lз, (3.19)

где dш - диаметр шпура, м; τ2 - удельное сопротивление сдвигу относительно стенок шнура, кгс/см2.

Значения τ1 и τ2 в формулах (3.18) и (3.19) принимаются по специальным таблицам. Для полимербетона в суточном возрасте значения τ1 и τ2 составляют соответственно 11.0 и 15.0 МПа.

Для комбинированной крепи из железобетонных штанг с металлической сеткой величина нагрузки на сетку от возможного локального вывала между железобетонными штангами определяется по формуле:

Q = 0.4 а3 ρ tgφ, тс,(3.20)

где а - расстояние между железобетонными штангами при квадратной сетке их расположения, м; φ - угол внутреннего трения пород и руд.

Диаметр проволоки сетки рассчитывается по формуле:

D =О.ОО6 а √ Q, м.(3.21)

По диаметру проволоки и принятой ячее выбирается сетка и определяются остальные её параметры.

Толщина набрызг-бетона в комбинированной крепи с железобетонными штангами и металлической сеткой определяется:

δ = О.О65 а√Q см,(3.22)

Если по расчету получится, что δ <З см, то принимается для исполнения З см.

4. Смолоинъекционное упрочнение.

Смолоинъекционное упрочнение позволяет полностью предотвратить вывалообразование пород по трещинам и для этих условий применимо как самостоятельный вид крепи. Непременным условием смолоинъекционного упрочнения пород является наличие фильтрующих трещин вблизи контура выработки.

Смолоинъекционное упрочнение приконтурной области массива горных выработок (СИУ) включает в себя следующие технологические операции:

- осмотр состояния установки и рабочего места;

- производство реометрических измерений;

- подготовка компонентов упрочняющих растворов к нагнетанию;

- испытание оборудования;

- нагнетание упрочняющего раствора;

- ежесменный профилактический осмотр и техническое обслуживание установки.

Для упрочнения породного массива используются любые двухкомпонентные системы со следующими характеристиками:

- начальная динамическая вязкость смеси не более 0.1 (кгс)/см2;

- время потери текучести не менее 15 с;

- адгезионная прочность не менее 10 кгс/см2.

Для упрочнения апатитовых руд и окисленных пород рекомендуются карбамидные растворы на основе смолы КФ-Ж (ГОСТ 14231-78) и хлорного железа технического (ГОСТ 11159-76).

С целью повышения срока годности рекомендуется хранить карбамидную смолу в условиях низких положительных температур (+6...+ 10°С) в герметично закрытых емкостях. Хранение хлорного железа следует осуществлять в условиях, исключающих возможность прямого контакта с водой.

Рекомендуемые соотношения компонентов, вес.%:

- смола - 70-74%;

- вода- 19-17%;

- техническое хлорное железо - 7-13%.

Для иньектирования бурятся шпуры диаметром 41-43 мм, пересекающие плоскости основных систем трещин. После бурения обязательно производится промывка на всю глубину шпуров напорной струей воды.

Глубина инъекционных шнуров (м) выбирается по соотношению:

Lм = О.8+О.О6 Iт,(3.23)

где Iт - интенсивность пологопадающей мелкоблоковой системы трещин, шт/м.

Средний радиус распространения упрочняющего раствора в массиве пород зависит от интенсивности трещиноватости и в условиях апатито-нефелиновых месторождений составляет 0.5-07 м. Угол наклона шнуров принимается в общем случае по нормали к пологопадающей мелкоблоковой системе трещин, допустимое отклонение по величине угла 1О°.

Дата добавления: 2015-12-26; просмотров: 3848;