Електроприводи підрулюючих пристроїв 1 страница

§ 1.1. Основні відомості

Підрулюючі пристрої призначені для поліпшення маневреності судна на малих ходах.

На малих ходах судно погано слухається пера руля.

Це пояснюється тим, що сила тиску води на перо керма пропорційна квадрату швидкості ходу судна:

N = С

S

S  , (1)

, (1)

де: N – нормальна сила тиску води на перо руля, Н ( нормальна – що діє на площу пера руля під кутом 900 );

С  - безрозмірний коефіцієнт нормальної сили;

- безрозмірний коефіцієнт нормальної сили;

ρ = 1025 кг/м - щільність води;

υ  - швидкість потоку води, що набігає на перо руля, см/с;

- швидкість потоку води, що набігає на перо руля, см/с;

S  - площа пера руля, м.

- площа пера руля, м.

Тому на малих ходах рульовий пристрій працює ненадійно, в умовах обмеженої акваторії порту можливі навалювання судна на причал або на інші судна.

Підрулюючі пристрої дозволяють судну рухатися бортом ( лагом ), розгортатися на місці і зменшувати радіус розвороту.

Ці пристрої є циліндровою трубою ( тунель ), що розташовану в площині миделя ( тобто в поперечній площині корпусу судна ) і вільно сполучається з водою. Усередині труби знаходиться гвинт з приводним електродвигуном.

При роботі електродвигуна гвинт створює поперечну силу ( упор ), направлену перпендикулярно корпусу судна.

Підрулюючі пристрої зазвичай встановлюють в носовій частині судна, при їх роботі ніс судна йде управо або вліво щодо курсу. На крупних судах можуть бути декілька підрулюючих пристроїв, розташованих по всій довжині судна.

Підрулюючі пристрої створюють поперечну силу ( упор ) за допомогою грібних гвинтів.

Розрізняють два типи грібних гвинтів :

1. гвинти фіксованого кроку ( ГФК );

2. гвинти регульованого кроку ( ГРК ).

Для приводу цих гвинтів використовують електродвигуни постійного і змінного струму.

На судах з ГФК поперечний упор регулюють шляхом зміни швидкості електродвигуна. Для зміни напряму дії упору двигун реверсують. Тому на таких судах приводні електродвигуни – реверсивні, з декількома швидкостями ( зазвичай – не більше трьох), з ускладненою схемою управління.

На судах з ГРК поперечний упор регулюють зміною кута повороту лопастей гвинта ( кута атаки ). Для зміни напряму дії упору лопаті повертають в інший бік щодо нульового положення. Поворот лопастей в ту або іншу сторону на певний кут виконує гідропривід.

Тому на таких судах приводні електродвигуни – нереверсивні, без регулювання швидкості, з простими схемами управління.

Сила упору підрулюючого пристрою ( кН )

F= fLT ( 2 )

де f - відносний упор ( кН/м  ), значення якого визначається ( по справочнику ) окремо для кожного типу судів;

), значення якого визначається ( по справочнику ) окремо для кожного типу судів;

L – довжина судна між перпендикулярами, м;

T – осідання судна, м.

Якщо швидкість переміщення води рівна υ ( м/с ), то потужність підрулюючого пристрою ( кВт )

Р  = F υ, ( 3 )

= F υ, ( 3 )

а потужність електродвигуна ( кВт )

Р  =

=  , ( 4 )

, ( 4 )

де η  - гідравлічний ККД рушія ( гвинта );

- гідравлічний ККД рушія ( гвинта );

η  - ККД механічної передачі.

- ККД механічної передачі.

Потужність електродвигунів підрулюючих пристроїв на судах середньої водотоннажності складає декілька сотень кВт.

§ 1.2. Системи управління подрулюючих пристроїв з гвинтами фіксованого кроку

Розглянемо систему управління електроприводом підрулюючого пристрою з гвинтом фіксованого кроку ( рис. 1). До складу системи управління входять до 4-х постів управління, проте на цій схемі показано управління тільки від одного контролера.

Як приводний двигун гвинта застосований асинхронний двигун з фазним ротором потужністю 200 кВт і швидкостями 1060 і 1465 об/хв.

Силова частина схеми.

У силову частину схеми входять:

1. автоматичний вимикач QF, призначений для захисту електродвигуна від струмів короткого замикання в обмотках статора і ротора;

2. електродвигун М, призначений для обертання гвинта;

3. пускорегулюючі резистори в ланцюги фазного ротора, призначені для обмеження пускових струмів і регулювання швидкості гвинта.

Схема управління.

До складу схеми управління входять:

1. знижувальний трансформатор TV, для живлення ланцюгів управління;

2. блок контролю нагріву обмотки статора, що складається з трьох терморезисторів і електромагнітного реле КК, включених послідовно. Термістори вбудовуються в лобову частину обмотки статора двигуна. При нормальній температурі опір терморезисторів невеликий, тому струм в ланцюзі котушки реле КК достатній для його включення, реле КК включене;

3. реле часу КТ1, який при перегріві електродвигуна включає ревун РВ і сигнальну лампу HHL «Перегрівши» і відключає живлення з схеми управління;

4. реле KV2 – для зняття сигналу «Перегрівши» шляхом відключення ревуна РВ і сигнальної лампи HL ( квітирування сигналу «Аварія», тобто відключення звукового сигналу при збереженні включеним світлового );

5. аварійний вимикач 1SA, для зняття живлення з схеми управління у разі виникнення аварійної ситуації;

6. реле напруги KV1, для відключення схеми управління при зниженні напруги в мережі нижче за допустиме значення і запобігання автоматичному повторному включенню схеми при відновленні напруги ( нульовий захист );

7. реле часу КТ2 і КТ3, для затримки реверсу двигуна при різкому перекладі рукоятки контролера з одного крайнього положення в інше;

8. реле часу КТ6, для перекладу двигуна на 2-у і подальші швидкості;

9. реле КМ4, для включення реле часу КТ7;

10. реверсивні контактори КМ1 і КМ2;

11. реле часу КТ4, КТ5, КТ8, КТ9, КТ10, для затримки перекладу двигуна із з швидкості на швидкість при його пуску;

12. реле часу КТ5, для затримки перекладу двигуна з 2-ої швидкості на 3-у;

13. контактори прискорення КМ3, КМ5, КМ6, КМ7 і КМ8 – для шунтування ступенів пускорегулировочного резистора в ланцюзі фазного ротора.

Підготовка схеми до роботи

Для підготовки схеми до роботи:

1. включають автоматичний вимикач QF на розподільному щиті підрулюючого пристрою;

2. включають аварійний вимикач на тумбі контролера управління;

3. перевіряють положення рукоятки контролера і, при необхідності, встановлюють її в нульове положення.

Рис. 1. Принципова схема електроприводу підрулюючого пристрою з ГФК

При включенні вимикача QF живлення поступає на первинну обмотку трансформатора TV, в результаті включається реле контролю нагріву обмотки статора КК, яке замикає свій контакт в ланцюзі котушки реле часу КТ1 і розмикає в ланцюзі котушки реле КV2 .

Реле КТ1 включається і розмикає два контакти – один в ланцюзі ревуна НА, інший – в ланцюзі сигнальної лапочки HL, і замикає третій контакт в ланцюзі котушки реле напруги KV1. Проте реле KV1 не включається, оскільки в ланцюзі його котушки знаходяться контакти SA2 поста управління, розімкнені в нульовому положенні.

Таким чином, в нульовому положенні включені реле КК і КТ1.

Робота схеми

1 швидкість

При перекладі рукоятки контролера з нульового положення в перше (при напрямі, наприклад, «Право») в проміжному положенні замкнуться послідовно сполучені контакти SA1 і SA2 контролера, через яких отримає живлення котушка реле напруги KV.

При установці рукоятки в перше фіксоване положення розмикається контакт SA2 і замикається контакт SA3.

Не дивлячись на розмикання SA2, ланцюг котушки реле KV1 зберігається через контакти SA1 і KV1.

Через контакт SA3 включається реле КТ2, що миттєво замикає свій контакт в ланцюзі котушки реверсивного контактора КМ1. Головні контакти КМ1 в ланцюзі обмотки статора замикаються, і двигун починає розгін з повністю введеними ступенями пускорегулировочного реостата ( механічна характеристика 1 на рис. 2 ).

Рис. 2. Механічні характеристики електродвигуна підрулюючого пристрою

Через допоміжний контакт КМ1 отримує живлення реле КТ4, яке з невеликою витримкою часу замикає свій контакт в ланцюзі котушки контактора прискорення КМ3.

Останній шунтує перший ступінь пускорегулировочного резистора, і двигун переходить на механічну характеристику 2.

Через допоміжний контакт КМ3, що замкнувся, включається реле КТ5, яке замикає з витримкою часу свій контакт в ланцюзі котушки реле часу 2-ої швидкості КТ6.

Проте реле КТ6 не включається, оскільки в 1-м положенні рукоятки розімкнений контакт SA5 контролера.

2 швидкість

При перекладі рукоятки в друге положення замикається контакт SA5. через який включається реле КТ6.

Це реле миттєве миттєво замикає один свій контакт і розмикає з витримкою часу другої в ланцюзі котушки контактора КМ4. Останній включається, головними контактами шунтує другий ступінь реостата і одночасно замикає свій контакт в ланцюзі котушки реле КТ7.

Двигун переходить на механічну характеристику 3.

Реле КТ7 з витримкою часу замикає контакт в ланцюзі котушки контактора КМ5, який шунтує третій ступінь реостата і одночасно замикає свій контакт в ланцюзі котушки реле часу КТ8.

Двигун переходить на механічну характеристику 4.

Реле КТ8 з витримкою часу замикає контакт в ланцюзі котушки контактора КМ6, який шунтує четвертую ступінь реостата і одночасно замикає свій контакт в ланцюзі котушки реле часу КТ9.

Двигун переходить на механічну характеристику 5.

Реле КТ9 з витримкою часу замикає контакт в ланцюзі котушки контактора КМ7, який шунтує п'ятий ступінь реостата і одночасно замикає свій контакт в ланцюзі котушки реле часу КТ10.

Двигун переходить на механічну характеристику 6.

Реле КТ10 з витримкою часу замикає контакт в ланцюзі котушки контактора КМ8, який шунтує шосту, останню, ступінь реостата і одночасно шунтує розмикаючий контакт реле КТ6 в ланцюзі котушки контактора КМ4.

Контакт КТ6 розмикається з витримкою часу 3 с, який більший, ніж сумарний час спрацьовування групи реле КТ7 (1 с), КТ8 (0,5 с), КТ9 (0,5 с), КТ10 (0,5 с).

Таким чином, реле КТ6 здійснює контроль спрацьовування схеми.

Якщо яка-небудь з ланцюгів не спрацювала, то допоміжні контакти КМ8 не замкнуться, а що розімкнулися через 3 с розмикаючі контакти КТ6 знеструмлять контактор КМ4, послідовно відключаються інші контактори і двигун переходить в режим, відповідний 1-ій швидкості ( механічна характеристика 2 ).

Захист

Для захисту від струмів короткого в обмотці статора або ротора замикання служать автоматичний вимикач QF, від короткого замикання в ланцюгах управління – запобіжники в первинній і вторинній обмотках трансформатора TV.

Нульовий захист по напрузі забезпечує реле напруги KV1.

При зниженні напруги до 60% номінального і менш якір реле відпадає, все ч контакту цього реле розмикаються. При цьому знеструмлюються котушки реле KV1, KT2 і КТ6.

В результаті знімається живлення з схеми управління, двигун відключається від мережі.

При відновленні напруги включити реле напруги KV1 можна тільки перекладом рукоятки контролера в проміжне положення, в якому замкнеться контакт SA2 контролера.

Тим самим виключається повторне включення реле KV1 і продовження роботи двигуна М участі людини.

Для захисту від струмів перевантаження служить блок терморезисторів і реле КК. При підвищенні температури обмотки статора опір терморезисторів збільшується

і при 120є реле КК відключається, відключаючи котушку реле КТ1.

. Останнє розмикає свій контакт в ланцюзі реле напруги KV1, що приводить до знеструмлення схеми управління. Двигун відключається від мережі.

Продовження роботи схеми можливе тільки після охолодження обмотки статора і

включення реле КК.

Блокування

У схемі передбачено блокування, що виключає швидке перемикання реверсивних контакторів. Таке перемикання супроводжується великими кидками струму.

Для затримки перемикання реверсивних контакторів в схемі передбачені реле часу КТ2 ( включено при роботі «Право» ) і КТ3 ( включено при роботі «Ліво» ).

Наприклад, при різкому перекладі рукоятки контролера з положення «Право» в положення «Ліво» розмикається контакт SA3 і замикається контакт SA4.

При розмиканні контакту SA3 втрачає живлення реле КТ2, яке, проте, утримуватиме замкнутим свій контакт в ланцюзі реверсивного контактора КМ1 «Право».

У свою чергу, останній утримуватиме розімкненим свій допоміжний контакт КМ1 в ланцюзі котушки другого реверсивного контактора КМ2 «Ліво»., не даючи йому включитися.

Тільки після закінченні витримки часу реле КТ2 останнє розімкне свій контакт в ланцюзі котушки контактора КМ1 «Право», останній зніме живлення з обмотки статора двигуна і одночасно замкне допоміжний контакт КМ1 в ланцюзі котушки контактора «Ліво».

§ 1.3. Системи управління підрулюючих пристроїв з гвинтами регульованого кроку. Кінематична схема підрулюючого пристрою з ГРК

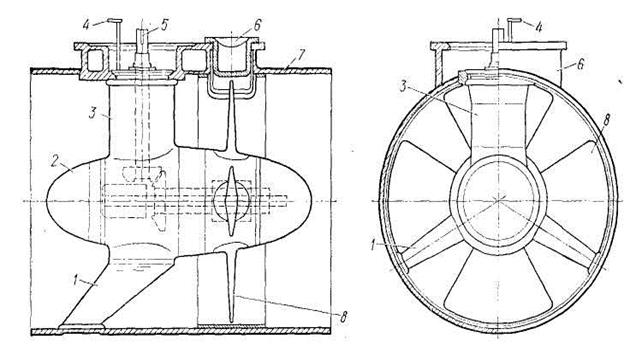

Кінематична схема підрулюючого пристрою приведена на рис. 3.

Рис. 3. Кінематична схема підрулюючого пристрою з ГРК:

До основних деталей пристрої відносяться:

1 – кронштейни ( 2 ), для кріплення пристрою до стінок тунеля;

2 – обтічник, для зменшення опору гвинта потоку води;

3 – корпус підрулюючого пристрою;

4 – важіль серводвигателя перетворювача кроку гвинта ( кута розвороту лопастей );

5 – вертикальний вал, для передачі моменту, що обертає, від електродвигуна до гвинта;

6 – люк для зміни лопастей;

7 – тунель;

8 – поворотна лопать гвинта.

Підрулюючий пристрій знаходиться в тунелі 7 в носовій частині судна і підвішено на двох кронштейнах 1.

Гвинт обертається двома електродвигунами через редуктор ( не показаний ), вертикальний вал 5 і конічну передачу ( на мал. 1 показана пунктиром в середній частині ).

Пристрій для зміни кроку гвинта показаний на функціональній схемі ( рис. 4 ).

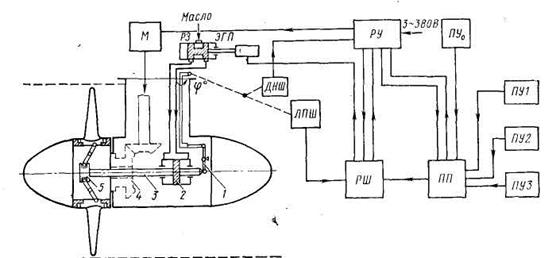

Функціональна схема електроприводу підрулюючого пристрою

Функціональна схема електроприводу підрулюючого пристрою з ВРШ приведена на рис. 4.

Рис. 4. Функціональна схема електроприводу підрулюючого пристрою:

До основних деталей пристрої відносяться:

ЛПШ – лінійний перетворювач кроку, для перетворення кута повороту лопастей гвинта в пропорційну напругу ;

ДНШ – датчик нульового кроку, є кінцевий вимикач, контакти якого замкнуті тільки при нульовому кроці лопастей гвинта;

М – приводний електродвигун гвинта, для обертання гвинта;

ПП – перемикач постів управління;

ПУ1- пост управління на крилі лівого борту;

ПУ2 – те ж, в рульовій рубці;

ПУ3- те ж, на крилі лівого борту;

ПУ0 – те ж, в ЦПУ;

РУ – розподільний пристрій ( щит електроживлення );

РШ – регулятор кроку гвинта, для вироблення напруги, пропорційної куту повороту лопастей ВРШ, що задається;

ЭГП – реверсивний електрогідравлічний перетворювач;

РЗ – розподільний золотник;

1 – важіль, для передачі інформації про положення лопастей в ЛПШ і ДНШ;

2 – сервомотор, для створення зусилля, що повертає лопаті гвинта;

3 – шток сервомотора, для передачі зусилля від поршня сервомотора 2 до кондуктора 5;

4 – конічна зубчата передача, для передачі моменту електродвигуна, що обертає, на маточину гвинта ( тобто для обертання гвинта );

5 – кондуктор, пристрій для безпосереднього розвороту лопастей гвинта.

Всі пости управління на містку і в ЦПУ вмонтовані в пульти. Необхідний крок гвинта встановлюється за допомогою рукоятки, а дійсне значення кроку висвічується на ПУ світлодіодами в положеннях 0; 25; 50; 75 і 100 % номінального значення кроку гвинта в кожному напрямі.

Управління підрулюючим пристроєм з містка можливо тільки після повної підготовки його до роботи. Для цього на будь-якому ПУ необхідно натиснути кнопку ухвалення управління, при цьому засвітиться сигнальний світлодіод.

Для передачі управління з одного поста на будь-якій іншій (на містку) слід натиснути на вибраному посту кнопку ухвалення управління. Пост, з якого можна вести управління, позначається свіченням світлодіода ухвалення управління.

Передача управління між постами на містку можлива при будь-якому значенні кроку гвинта. Значення кроку гвинта підрулюючого пристрою указується на всіх постах управління, незалежно від того, з якого відбувається управління.

З поста управління ПУ0 з ЦПУ можна управляти кроком гвинта тільки при вимкнених двигунах підрулюючого пристрою.

Всі перемикання постів управління здійснюються за допомогою перемикача постів ПП, вихідна напруга якого пропорційно заданому значенню кроку гвинта.

Підготовка функціональної схеми до роботи

Для підготовки функціональної схеми до роботи:

1. подають живлення 380 В змінного струму в розподільний пристрій РУ в рульовій рубці;

2.включают натисненням кнопок «Пуск» насоси змащувального масла і гідроприводу, а також обидва приводні двигуни підрулюючого пристрою.

Гвинт починає обертатися, але упору не створює, оскільки в початковому положенні крок гвинта рівний нулю;

3.выбирают необхідний пост управління, для чого натискають кнопку «Ухвалення управління» на корпусі вибраного поста, при цьому спалахує сигнальний світлодіод «Управління прийняте». Для перемикання постів управління служить перемикач постів ПП.

Система готова до роботи.

Введення системи в дію можливе за умови, що крок гвинта рівний нулю. Для контролю дійсного значення кроку гвинта кожен ПУ має світлодіоди, які спалахують в положеннях 0; 25; 50; 75 і 100% номінального кроку гвинта в обох напрямах.

Робота функціональної схеми

Система управління є стежачою системою, яка забезпечує поворот лопастей на заданий з поста управління крок гвинта.

Необхідний крок задається за допомогою рукоятки поста управління.

Хай вибраний пост управління ПУ2 в рульовій рубці.

При повороті рукоятки ПУ2 на необхідний кут сигнал з ПУ2, пропорційний куту, поступає через перемикач постів ПП в регулятор кроку гвинта РГШ, в якому перетвориться в напругу, пропорційну заданому куту ( задана напруга ).

З виходу ПП напруга поступає в електрогідравлічний перетворювач ЭГП, що виводить шток розподільного золотника РЗ з нульового положення.

При цьому масло під тиском поступає через золотник в одну з порожнин сервомотора 2, наприклад, в ліву. Шток сервомотора переміщається управо і через кондуктор 5 починає розгортати лопаті гвинта. При цьому величина переміщення штока пропорційна дійсному куту повороту лопастей.

У перший момент часу швидкість повороту лопастей максимальна.

Переміщення штока через важіль зворотного зв'язку 1 передається в лінійний перетворювач кроку ЛПШ. Цей перетворювач перетворить переміщення штока в пропорційну напругу зворотного зв'язку, фаза якої протилежна заданій напрузі.

Вихідна напруга ЛПШ поступає в регулятор кроку РШ, в якому порівнюється із заданою напругою. У міру повороту лопастей напруга ЛПШ, тому вихідна напруга РШ безперервно зменшується.

В результаті золотник ЭГП під дією поворотної пружини ( не показана ) починає повертатися в початкове положення, зменшуючи подачу масла в циліндр сервомотора 2. Це приводить до зменшення швидкості повороту лопастей.

Коли лопаті обернуться на заданий кут, напруга зворотного зв'язку досягне значення, рівного заданому, тому напруга на виході РШ зникне. При цьому золотник повернеться в початкове положення, шток 3 зупиниться.

Система управління готова до завдання нового кута повороту лопастей.

Принципова електрична схема електроприводу

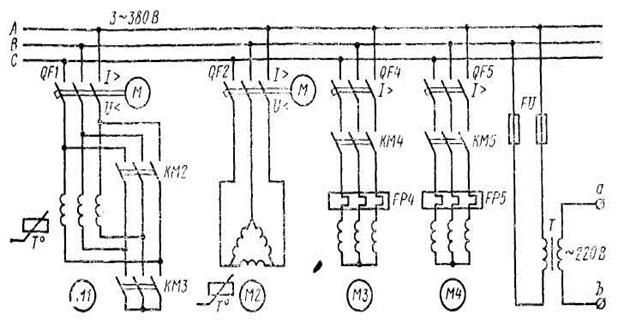

Силова частина схеми

При підготовці підрулюючого пристрою до роботи необхідно пустити основні електродвигуни приводу підрулюючого пристрою. Схема силових ланцюгів електроприводу показана на рис. 5.

Рис. 5. Схема силових ланцюгів електроприводу підрулюючого пристрою:

М1, М2 – приводні двигуни підрулюючого пристрою; М3 – електродвигун насоса гідроприводу; М4 – електродвигун насоса змащувального масла

Спочатку включаються насоси змащувального масла М4 і гідроприводу МЗ, потім приводний двигун підрулюючого пристрою Ml і останнім - приводний двигун М2

.

Система управління електроприводом підрулюючого пристрою:

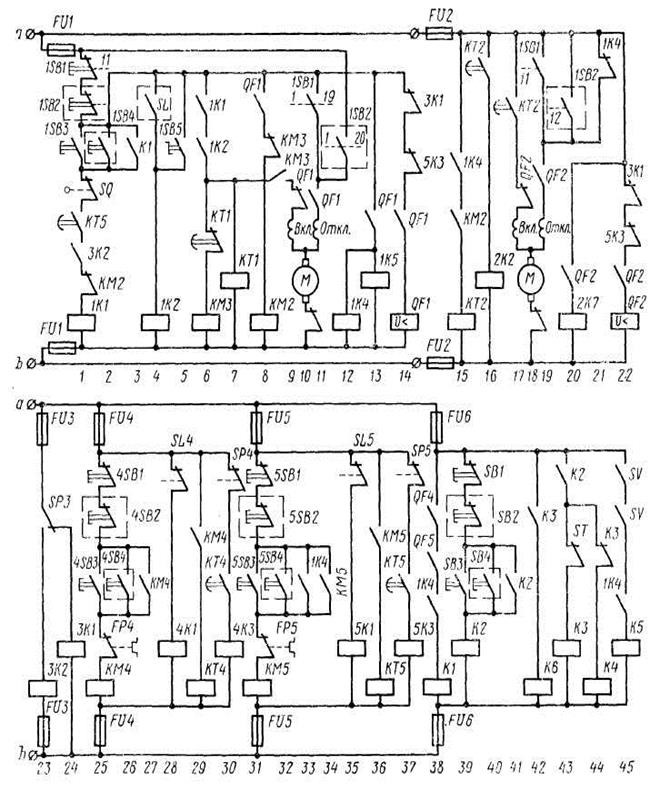

Схема ланцюгів управління електроприводу підрулюючого пристрою показана на рис. 6.

Пуск насосів проводиться натисненням кнопок «Пуск» 4SB3 (ланцюг 25) і 5SB3 (31) на щиті РУ або 4SB4 і 5SB4 в ЦПУ, при цьому спрацьовують лінійні контактори насосів КМ4 і КМ5 (див. рис. 5), підключаючи електродвигуни до мережі.

Реле 4К1 (28), 5К1 (35), 4КЗ (30) і 5КЗ (37) – сигнальні.

Реле 4К1 і 5К1 сигналізують про низький рівень масла в цистернах, що контролюється контактами рівня SL4 (28) і SL5 (35).

Реле 4КЗ і 5КЗ спрацьовують при значному зниженні тиску масла. При зниженні тиску масла в гідросистемі замикається контакт SP4, а в системі мастила - SP5.

Реле часу КТ4 і КТ5 призначені для виключення помилкових спрацьовувань захисту при пуску, оскільки масляним насосам необхідно якийсь час для того, щоб створити тиск в системах.

Відключення насосів проводиться кнопками «Стоп» відповідно в РУ і ЦПУ - 4SB1, 5SB1, 4SB2 і 5SB2.

Контроль за тиском в гідросистемі здійснюється реле тиску SP3, контакт якого знаходиться в ланцюзі 23.

При нормальному тиску в системі контакт SP3 замикає ланцюг реле 3К2, яке спрацьовує і включає реле 1K1 а отже, і приводний двигун M1 (див. рис. 5 ).

При зникненні тиску спрацьовує реле 3К1 (див. мал. 6 ) і своїми контакту

мі в ланцюзі 14 і 22 відключає живлення котушок мінімальної напруги автоматів QF1 і QF2, відключаючи тим самим від мережі приводні двигуни M1 і М2 (див. рис. 5).

Пуск приводних двигунів M1 і М2 здійснюється роздільно, спочатку пускається двигун M1 перемиканням із зірки на трикутник, і коли його пуск закінчиться (вхолосту), підключається до мережі двигун М2.

При натисненні кнопки «Пуск» 1SB3 в РУ (див. рис. 6 ) або 1SB4в ЦПУ отримує живлення реле 1К1 (1), якщо лопаті гвинта мають крок нульового упору (замкнутий контакт SQ), працює насос змащувального масла (замкнутий контакт КТ5) і є нормальний тиск в гідросистемі (замкнутий контакт 3К2).

Якщо суднова електростанція має запас потужності для роботи підрулюючим пристроєм, то контакт SL (4) замкнутий і реле 1К2 (4) отримує живлення.

Контакт системи автоматики SL можна блокувати вимикачем SB5 вручну.

При спрацьовуванні 1К1 і 1К2 отримає живлення контактор КМЗ(6) і моторний привід автомата QF1, двигун М1 підключиться до мережі по схемі зірка (див. рис. 5).

Після закінчення витримки часу реле КТ1 (див. мал. 6 ) відключиться контактор КМЗ і включиться КМ2{8). Двигун продовжуватиме працювати, але по схемі трикутник.

Спрацюють реле 1К4 (12) і 1К5 (13), котушка мінімальної напруги (14) отримає живлення і утримуватиме автомат QF1 у включеному положенні.

Пуск приводного двигуна М2 (див. рис. 5 ) відбувається автоматично після пуску M1.

Оскільки реле 1К4 (див. рис. 6) і контактор КМ2 включені, то отримає живлення реле часу KТ2 (15), який спрацює і з витримкою часу подасть живлення на реле 2К2 (16). Через 2 з отримає живлення моторний привід М автомата QF2 (18), який підключає до мережі приводний двигун М2 (див. рис. 5 ).

Реле 2К7 (див. рис. 6 ) сигналізує, що підрулюючий пристрій готовий до роботи.

Після пуску приводних електродвигунів можна приступити до управління з постів ПУ1 - ПУЗ (див. рис. 4 ), а пост управління ПУ0 в ЦПУ з роботи виводиться.

При роботі електродвигунів приводу і відключеному вентиляторі приміщення підрулюючого пристрою спрацює реле К1 (38) (див. рис. 6) і включить сигналізацію про готовність до роботи вентилятора.

Управління пуском здійснюється кнопками «Пуск» в РУ SB3 і в ЦПУ SB4, а зупинкою - кнопками «Стоп» відповідно SB1 і SB2 ( 39 і 40). Двигун вентилятора включається в мережу контактором К2 (39).

Рис. 6. Схема ланцюгів управління електроприводу підрулюючого пристрою

Реле КЗ, К4, К5 і К6 включають відповідну сигналізацію про роботу вентилятора.

Контакт ST спрацьовує від температури приміщення, а SV контролює потік повітря вентилятора.

Захист електродвигунів здійснюється тепловими реле FP4 і FP5 і автоматичними вимикачами QF4 і QF5.

Контрольні питання

1. Чим пояснюється необхідність використання на судах підрулюючих пристроїв?

2. В якому напрямі по відношенню до корпусу судна діє сила упору підрулюючого пристрої?

3. Яким чином регулюється сила упору в підрулюючих пристроях з ГРК? з ГФК?

4. Який спосіб регулювання швидкості електродвигуна підрулюю чого пристрою використовується на судах серії «Олександр Фадєєв»?

5. Поясніть роботу кінематичної схеми підрулюючого пристрою з ГРК.

6. Як працює функціональна схема підрулюючого пристрою з ГРК?

7. Поясніть роботу принципової електричної схеми підрулюючого пристрою з ГРК.

8. В чому полягає технічна експлуатація електроприводів підрулюючих пристроїв?

Розділ 2. Електроприводи систем кренування і диферента

§ 2.1. Основні відомості

Системи кренування призначені для звільнення корпусу криголама, затиснутого в льодах.

До складу системи кренування входять цистерни, розташовані по бортах судна в середній частині корпусу симетрично щодо діаметральної площини судна, трубопроводи, насоси, електродвигуни і системи управління.

Цистерни розташовані на протилежних бортах судна і

сполучені одним каналом. Канали виконують у вигляді труб великого діаметру, в які вбудовуються могутні насоси для перекачування забортної води.

Кренування здійснюється поперемінним перекачуванням крен баласту насосом з цистерн одного борту в цистерни іншого борту

У кренованних системах застосовуються осьові (пропелерні) насоси великої подачі з фіксованими або поворотними лопастями.

Для насосів з поворотними лопастями використовується нерегульований електропривод, а для насосів з фіксованими лопастями – реверсивний регульований електропривод.

Діферентна система криголама також використовується для звільнення корпусу криголама від заклинювання і крім того, для додання йому необхідної посадки (диферента).

Ця система складається з тих же основних конструктивних елементів, що і кренування. Цистерни її розташовуються в пікових відсіках носового і кормового країв.

Звільнення корпусу криголама від заклинювання за допомогою диферентної системи здійснюється двома способами:

1. зміною диферента судна перекачуванням баласту з кормових цистерн в носові (або навпаки);

2. спорожненням диферентних систем і спливанням завдяки відкачуванню баласту за борт.

Основні параметри кренових і диферентних систем вітчизняних криголамів приведені в табл. 1.

Таблиця 1. Параметри кренових і диферентних систем криголамів

| Назва криголам ма | Система | Місткість цистерн, м | Відношення місткості до водотоннажності % | Подача насо-сів

м  / г / г

| Період перекачування |

| «Москва» | кренова | 7,1 | 2х3800 | ||

| диферентна | 6,8 | 2х500 | |||

| «Сибір» | кренова | 7,4 | 1х4000 | ||

| диферентна | 6,8 | 1х1500 | |||

| «Красин» | кренова | 2,9 | 1х2500 | 2,5 | |

| диферентна | 3,3 | - | |||

| «Капітан Білоусов» | кренова | 5,9 | 1х4800 | ||

| диферентна | 5,9 | 1х1000 | |||

| «Василь Прончищев» | кренова | 7,1 | 1х4000 | ||

| диферентна | 9,2 | 2х800 |

Дата добавления: 2015-12-22; просмотров: 1696;