ОБЩИЕ СВЕДЕНИЯ О РЕЗЬБОВЫХ СОЕДИНЕНИЯХ

Резьбовые соединения - это соединения деталей машин с помощью резьбы. Эти соединения относят к разъемным, так как они легко и быстро обеспечивают сборку и разборку соединяемых деталей.

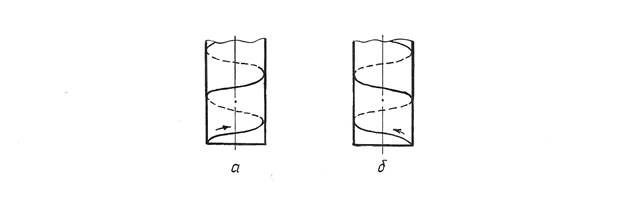

Основной элемент резьбового соединения – резьба, расположенная по винтовой линии на поверхности детали. Винтовую линию образует гипотенуза прямоугольного треугольника при навертывании его на прямой круговой цилиндр (рис. 1, а). Если по винтовой линии перемещать контур какой-либо фигуры (треугольника, трапеции и т.п.), лежащей в плоскости, проходящей через ось цилиндра, то эта фигура образует резьбу соответствующего профиля (рис. 1,б).

Рис. 1. Образование винтовой линии (а) и резьбы (б)

Классификация резьб.В зависимости от формы поверхности, на которой образуется резьба, различают цилиндрическую и коническую резьбы. Наиболее распространена цилиндрическая резьба. Коническая резьба применяется в основном для плотных соединений масленок, пробок и т.п.

В зависимости от формы профиля различают резьбу:

треугольную (рис. 2, а);

упорную (рис. 2,б);

трапецеидальную (рис. 2,в);

прямоугольную (рис. 2, г);

круглую (рис. 2, д).

Рис. 2. Профили резьб

Рис. 2. Профили резьб

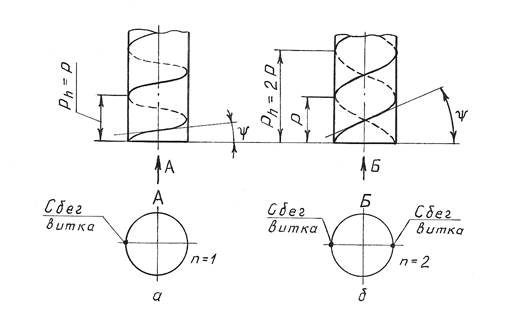

В зависимости от направления винтовой линии резьбы бывают правые (рис. 3, а) и левые (рис. 3, б). У правой резьбы винтовая линия поднимается слева вверх направо, у левой – справа вверх налево. Наиболее распространена правая резьба. Левая резьба имеет ограниченное применение.

Рис. 3. Правая (а) и левая (б) резьбы

В зависимости от числа заходов резьбы делят на однозаходные (рис. 4, а), двухзаходные (рис. 4, б) и т.д. Многозаходные резьбы получаются при перемещении по винтовым линиям нескольких (n) профилей, равномерно расположенных по окружности основания цилиндра. Заходность резьбы обычно определяют по числу витков, сбегающих с торца резьбового стержня.

Рис. 4. Примеры правых однозаходной (а) и двухзаходной (б) резьб

По назначению резьбы разделяют на следующие группы [2] :

1. Крепежные резьбы. Предназначены в основном для скрепления деталей. Крепежные резьбы выполняют только однозаходными, как правило треугольного профиля. Этот профиль резьбы характеризуется повышенным трением, обеспечивающим меньшую опасность ослабления затянутой резьбы, а так же высокой прочностью и технологичностью. В однозаходной резьбе наименьший угол подъема витка, что также способствует предохранению резьбы от самоотвинчивания, особенно при переменных нагрузках и вибрациях.

2. Крепежно – уплотняющие резьбы. Применяют в основном в соединениях, требующих герметичности ( в соединениях трубопроводов и в арматуре). Эти резьбы также выполняют однозаходными треугольного профиля, но без радиальных зазоров во избежание вытекания жидкости и с плавными закруглениями.

3. Резьбы для передачи движения. Применяют в грузовых и ходовых винтах. Для уменьшения трения эти резьбы выполняют трапецеидальными с симметричным профилем и несимметричным профилем (упорные). Иногда (но значительно реже) эти резьбы выполняют прямоугольного профиля.

Трапецеидальная резьба с симметричным профилем является основной для реверсивной передачи винт-гайка. Используют в этой передаче и многозаходные резьбы. Число заходов больше трех применяют редко.

Упорные резьбы предназначены для восприятия больших осевых сил, действующих в одном направлении (резьбовые хвостовики грузовых крюков, винты прессов, домкратов и т.д.).

Однако, как указывает проф. Д.Н. Решетов [2], приведенное выше деление резьб по назначению не является строгим. Так, например, для особо точных ходовых винтов с малым шагом используют резьбу треугольного профиля, а в качестве крепежной – упорную резьбу.

Методы изготовления резьбы:

1. Нарезками вручную метчиками или плашками ( при ремонте машин и в индивидуальном производстве).

2. Нарезкой на токарно-винторезных станках.

3. Фрезерованием на специальных резьбофрезерных станках (для винтов больших диаметров с повышенными требованиями к точности резьбы: резьбы на валах; винты резьбовых передач и т.п.).

4. Накаткой на специальных резьбонакатных станках – автоматах (большинство резьб стандартных крепежных деталей: болты, винты и шпильки; накатка существенно упрочняет резьбовые детали).

5. Выдавливанием (на тонкостенных деталях из жести или пластмассы).

6. Литьем (на деталях из стекла, пластмассы или металлокерамики).

Достоинства резьбовых соединений:

1. Высокая нагрузочная способность и надежность.

2. Обеспечение многократной сборки – разборки.

3. При небольшой силе на ключе создание значительной осевой силы затяжки вследствие клинового действия резьбы (например, для винта М12 при силе на ключе 180 Н осевая сила затяжки составляет ≈ 12000 Н).

4. Обеспечение не только соединения деталей, но и регулирование их осевого положения.

5. Малая стоимость, обусловленная стандартизацией и высокопроизводительными процессами изготовления.

Недостатки. Главный недостаток резьбовых соединений – сравнительно большие размеры фланцев для размещения гаек или головок болтов. Кроме того, резьба создает повышенную концентрацию напряжений на поверхности резьбовой детали, что снижает ее сопротивление усталости при переменных напряжениях.

Дата добавления: 2015-12-16; просмотров: 3162;