Нарезание резьбы резцами и гребенками

а б

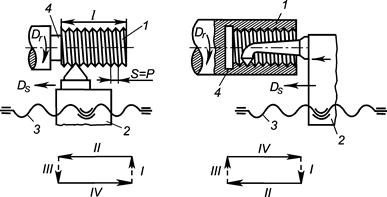

Рис. 71. Схемы нарезания резьбы резцами:

а – наружной; б - внутренней

а б

Рис. 71. Схемы нарезания резьбы резцами:

а – наружной; б - внутренней

|

Резьбовые резцы и гребенки применяются для нарезания наружных и внутренних резьб точением, являющимся самым универсальным способом изготовления резьб различных видов в широком диапазоне диаметров, шагов и обрабатываемых материалов. Схемы нарезания наружной и внутренней резьбы однониточными резцами и схемы движения резцов приведены на рис. 71.

Заготовка 1 закрепляется на шпинделе станка и получает вращение со скоростью  , а резец закрепляется на суппорте 2 и получает продольную подачу (II), равную шагу

, а резец закрепляется на суппорте 2 и получает продольную подачу (II), равную шагу  нарезаемой резьбы, посредством ходового винта 4 через маточную гайку, закрепленную в фартуке станка. Предварительно резец перемещается в поперечном (радиальном) направлении (I) на 0,2…0,5 мм.

нарезаемой резьбы, посредством ходового винта 4 через маточную гайку, закрепленную в фартуке станка. Предварительно резец перемещается в поперечном (радиальном) направлении (I) на 0,2…0,5 мм.

Когда резец пройдет длину нарезаемой резьбы  (см. рис. 71, а), он отводится (III) от заготовки и возвращается в исходное положение (IV). Затем резец снова врезается в заготовку на несколько десятых долей миллиметра и цикл повторяется до образования полного профиля резьбы.

(см. рис. 71, а), он отводится (III) от заготовки и возвращается в исходное положение (IV). Затем резец снова врезается в заготовку на несколько десятых долей миллиметра и цикл повторяется до образования полного профиля резьбы.

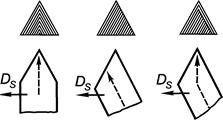

а б в

Рис. 72. Схемы образования профиля

резьбы резцами:

а – радиальное врезание; б – врезание

под углом; в – комбинированное врезание

а б в

Рис. 72. Схемы образования профиля

резьбы резцами:

а – радиальное врезание; б – врезание

под углом; в – комбинированное врезание

|

Для обеспечения возможности вывода резца из зоны резания на заготовке предварительно прорезается канавка 3.

Схемы образования профиля резьбы резцами приведены на рис. 72. Сплошными стрелками показано движение продольной подачи, пунктирными – движение врезания.

Радиальное врезание (см. рис. 72, а) применяется при чистовой обработке, а врезание под углом (см. рис. 72, б) – при черновой. При комбинированном врезании подача на предварительных проходах осуществляется под углом, а на окончательных проходах – методом радиальной подачи.

Нарезание резьбы однониточным резцом обеспечивает получение 5…6 степеней точности, что выше по сравнению с другими способами нарезания, за исключением резьбошлифования.

Резьбовые резцы изготавливаются как из быстрорежущих сталей, так и из твердых сплавов.

Однониточные резьбовые резцы бывают стержневые (рис. 73), призматические (рис. 74) и круглые (рис. 75). Стержневые резцы просты по конструкции, однако не обеспечивают более 3…5 переточек. Призматические резцы конструктивно более сложные, но позволяют выполнить большее число переточек. Более широкое распространение в промышленности получили круглые резьбовые резцы из-за простоты их изготовления и большого количества

Рис. 73. Стержневой резьбовой резец

Рис. 73. Стержневой резьбовой резец

|

Рис. 74. Призматический

резьбовой резец

Рис. 74. Призматический

резьбовой резец

|

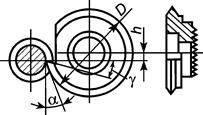

Рис. 75. Круглый резьбовой резец

Рис. 75. Круглый резьбовой резец

|

переточек. Передний угол  на круглых резцах обеспечивается заточкой (см. рис. 75), а задний угол обеспечивается за счет установки оси резца выше оси обрабатываемой детали на величину

на круглых резцах обеспечивается заточкой (см. рис. 75), а задний угол обеспечивается за счет установки оси резца выше оси обрабатываемой детали на величину  :

:

;

;  .

.

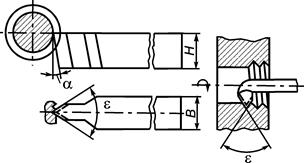

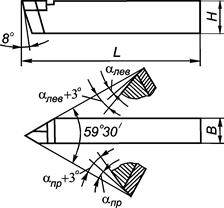

На рис. 76. представлена рабочая часть стержневого резьбового резца со стандартной геометрией. Заточка передней поверхности с положительным передним углом весьма затруднена. Обычно передний угол  в резьбовых резцах равен 0о.

в резьбовых резцах равен 0о.

Рис. 76. Рабочая часть стандартного

стержневого резьбового резца

Рис. 76. Рабочая часть стандартного

стержневого резьбового резца

|

Задние углы по вершине и боковым режущим кромкам  и

и  для обработки чугуна и стали рекомендуется принимать равными 8о. Для расточных резцов задний угол по вершине увеличивается до 12о [3]. В ряде случаев при обработке труднообрабатываемых материалов

для обработки чугуна и стали рекомендуется принимать равными 8о. Для расточных резцов задний угол по вершине увеличивается до 12о [3]. В ряде случаев при обработке труднообрабатываемых материалов  . В этом случае для получения точного профиля резьбы проводят либо коррекцию инструмента, либо имеют черновой и чистовой резцы. У чистового резца

. В этом случае для получения точного профиля резьбы проводят либо коррекцию инструмента, либо имеют черновой и чистовой резцы. У чистового резца  .

.

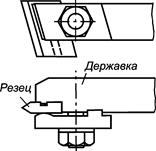

Рис. 77. Стержневая резьбовая гребенка

Рис. 77. Стержневая резьбовая гребенка

|

При нарезании резьбы резцом происходит разваливание резьбы. Поэтому на резце делают угол профиля  на 0,5…1о меньше, чем угол профиля резьбы. При нарезании метрической резьбы чистовой резец имеет угол

на 0,5…1о меньше, чем угол профиля резьбы. При нарезании метрической резьбы чистовой резец имеет угол  .

.

Наряду с однониточными резьбовыми резцами широкое применение находят и многониточные резьбовые резцы, которые называют резьбовыми гребенками. На рис. 77 представлена стержневая резьбовая гребенка. Особенность гребенок – совмещение нескольких однониточных резцов, профиль которых соответствует профилю нарезаемой резьбы. Первые две-три нитки срезаются на угол  , образуя режущую (заборную) часть. Остальные образуют калибрующую часть гребенки. Наличие заборной части ведет к перераспределению нагрузки в процессе резания между несколькими зубьями, что позволяет увеличить глубину резания, уменьшить число проходов и, следовательно, повысить производительность обработки.

, образуя режущую (заборную) часть. Остальные образуют калибрующую часть гребенки. Наличие заборной части ведет к перераспределению нагрузки в процессе резания между несколькими зубьями, что позволяет увеличить глубину резания, уменьшить число проходов и, следовательно, повысить производительность обработки.

Дата добавления: 2015-12-16; просмотров: 4402;