Допуски на зубчатые колеса и соединения

2.10.1 Общие сведения.Из механических передач, применяемых в машиностроении, наибольшее распространение получили зубчатые, так как обладают рядом существенных преимуществ перед другими передачами.

Основные преимущества зубчатых передач:

· возможность осуществления передачи между параллельными, пересекающимися и скрещивающимися осями, иными словами при всех видах расположения осей;

· высокая нагрузочная способность и как следствие малые габариты;

· большая долговечность и надежность работы (ресурсы до 30 000 ч и более);

· высокий к.п.д. (до 0.97…0.98 в одной ступени);

· возможность применения в широком диапазоне скоростей (до 150 м/с), мощностей (до десятков тысяч кВт) и передаточных отношений (до нескольких сотен и даже тысяч);

· постоянство передаточного отношения.

В то же время для обеспечения надежной и качественной работы зубчатых передач к ним предъявляются повышенные требования к точности изготовления.

2.10.2 Геометрические параметры цилиндрических зубчатых передач внешнего зацепления.Все геометрические параметры подразделяются на исходные, т.е. параметры, которые выбираются конструктором; основные параметры, которые рассчитываются на основании исходных параметров и контрольные параметры – дополнительные параметры необходимые для контроля качества изготовления зубчатых колес.

ГОСТ 1643-81распространяется на эвольвентные цилиндрические зубчатые колеса и передачи с внешним и внутренним зацеплением.

Таблица 2.14 – Исходные параметры цилиндрических зубчатых передач

| №№ п/п | Наименование параметра | Обозначение | Числовое значение |

| Угол главного профиля | α | 20o | |

| Высота головки зуба | ha | ha= ha* m | |

| Коэффициент высоты головки | ha* | ||

| Высота ножки зуба | hf | hf= hf* m | |

| Коэффициент высоты ножки | hf* | 1.25 | |

| Радиус кривизны переходной кривой | pf | pf= pf* m | |

| Коэффициент радиуса кривизны переходной кривой | pf* | 0.38 | |

| Радиальный зазор в паре исходных контуров | c | c= c* m | |

| Коэффициент радиального зазора | c* | 0.25 |

Основные параметры представлены нарисунке 2.31

Рисунок 2.31 Основные параметры зубчатого зацепления

Основные параметры и расчетные формулы для их определения представлены втаблице 2.15.

2.10.3 Система допусков цилиндрических зубчатых передач. Одним из основных показателей качества работы зубчатых передач является их точность. Точность изготовления зубчатых колес не только определяет геометрические показатели передачи, но оказывает влияние на динамические характеристики (вибрации, шум), а также существенно влияет на долговечность работы, прочностные показатели передачи и на потери на трение.

Для зубчатых колес и передач установлено двенадцать степеней точности, обозначаемых в порядке убывания точности: от 1 до 12 в порядке убывания точности. Передач со степенью точности 1 и 2 пока не существует.

Со степенью точности 3 - 5 изготавливают измерительные зубчатые колеса, используемые для контроля зубчатых колес; колеса, применяемые в особо точных делительных механизмах; зуборезный инструмент.

Зубчатые колеса степеней точности 5 - 8 широко применяют в авиационной, автомобильной и других отраслях промышленности.

Наибольшее распространение в машиностроении имеют зубчатые колеса 7-й степени точности, получаемые методом обката на точных станках с последующей отделкой для колес, подвергающихся закалке (шлифование, хонингование). Такие колеса широко используются в металлорежущих станках, скоростных редукторах, автомобилях и тракторах.

Зубчатые колеса степени точности 8-11 применяют в грузоподъемных механизмах и сельскохозяйственных машинах. По 12-й степени точности изготавливают неответственные колеса с зубьями, не подвергающимися механической обработке, например литые.

Рассмотрим схему комплексного контроля цилиндрической зубчатой передачи

Ведущее и ведомое зубчатые колеса находятся в однопрофильном зацеплении. Образцовое вращение задается фрикционными дисками, диаметры которых строго равны делительным диаметрам ведущего и ведомого зубчатых колес.

При вращении ведущего зубчатого колеса вращается и фрикционная пара. Рассогласование во вращении между шпинделем ведомого фрикционного диска и ведомым зубчатым колесом фиксируется измерительным прибором. Прибор установлен на делительной окружности ведомого колеса для измерения рассогласования между действительным φ2 и номинальным φ3 углами поворота ведомого колеса.

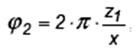

Угол поворота ведомого колеса, соответствующий полному циклу, рассчитывается по формуле:

|

где: z1 –число зубьев ведомого колеса;x –наибольший общий делитель числа зубьев ведомого и ведущего зубчатых колес.

Рисунок 2.33 Схема зубчатой передачи

Таблица 2.15 Основные параметры цилиндрических зубчатых передач

Установлено шесть видов сопряжений зубчатых колес в передаче A, B, C, D, E, Hи восемь видов допускаT на боковой зазор jn x, y , z, a, b, c, d, h. Обозначения даны в порядке убывания величины бокового зазора и допуска на него.

Соответствие между видом сопряжения зубчатых колес в передаче и видом допуска на боковой зазор допускается изменять, при этом также могут быть использованы виды допусков x, y, z.

Рисунок 2.34 Схематическое изображение полей допусков зубчатых передач

Контрольные вопросы.

1. Назовите основные преимущества зубчатых передач

2. Назовите виды цилиндрических зубчатых передач по виду зацепления и форме зубьев

3. Перечислите исходные, основные и расчетные параметры зубчатых колес и передач

4. Назовите степени точности зубчатых колес и передач и область их применения

5. Назовите виды сопряжений в зубчатых передачах и применяемые посадки. По какому параметру нормируется посадка?

Дата добавления: 2015-11-26; просмотров: 6524;