Композиционные материалы, получаемые методом порошковой металлургии

Композиционные материалы бывают двух видов:

- дисперсноупрочненные;

- армированные волокнами.

8.1 Диспесноупрочненные материалы.

Это композиционные спеченные материалы, содержащие искусственно вводимые в них высоко дисперсные равномерно распределенные частицы фаз, не взаимодействующие активно с матрицей и заметно не растворяющиеся в ней вплоть до температуры ее плавления.

Наиболее эффективное упрочнение при содержании упрочняющей фазы в количестве 3÷15% от объема. Размер ее частиц до 1 мкм, среднее расстояние между ними 0,1÷0,5 мкм.

Требование к дисперсноупрочненным материалам:

1.Высокая стойкость против ползучести при повышенных температурах.

2. Малая плотность.

3. Высокая термостойкость.

4. Низкий термический коэффициент расширения.

5. Высокая теплопроводность.

Матрица – металл определяет пластичные свойства, тепло- и электропроводности (Al, Cu, Fe, Co, Ni).

Фаза - упрочнитель – оксидные включения, равномерно распределенные между зернами металла. (Al2O3, SiO2, HfO2, ZrO2, Cr2O3, Ni3Al).

Фаза - упрочнитель должна отвечать требованию:

1. Высокая термодинамическая прочность, высокая свободная энергия образования.

2. Малая скорость диффузии компонентов фазы в матрице и малая их растворимость в ней.

3. Высокая чистота и большая суммарная поверхность частиц дисперсной фазы.

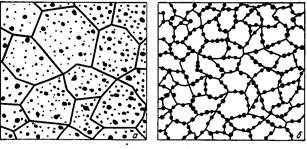

Способ ввода фазы - упрочнителя зависит от выбора типа структуры, которая бывает:

· дисперсная;

· агрегатная.

Дисперсная агрегатная

(предпочтительнее)

Способы ввода фазоупрочнителя в матрицу:

1.Мех. смешивание порошков оксида Мē + и упрочняющей фазы с последующим восстановлением оксида основного Мē.

2.Мех. смешивание порошков Мē матрицы и + порошка упрочняющей фазы. Получают агрегатную структуру.

3.Хим. смешивание, предусматривающее совместное осаждение солей и их последующее после прокалки восстановление с образованием Мē и сохранением фазы упрочнителя.

4.Внутреннее окисление порошков. Смешивают Мē основы и Мē дисперсной фазы, при высокой т-ре окисляют этот сплав. Растворенная фаза менее благородна, чем Мē-матрица Мē дисперсной фазы окисляется, образуя частицы оксидов.

W сплавы упрочняют ThO2 в количестве 0,75÷2% или ZrO2. Такие сплавы используют в ракетно-космической технике. Co-вые сплавы упрочняют ThO2 (до 4%). Cu сплавы упрочняют Al2O3, ThO2 (1,5÷2%). При 650-700 °С дисперсный упрочнитель Cu имеет более высокую длительную прочность, чем сталь типа 12Х18Н10Т. Используют для обмоток роторов двигателей, теплообменников, электровакуумных приборов, контактов.

8.2 Волокнистые композиционные материалы

Матрица упрочняется волокнами или проволокой в количестве 15÷20%. Деформация матрицы используется для передачи напряжения высокопрочными волокнами, силами сцепления на границе раздела волокно-матрица. Волокна задерживают распространение трещины, повышая прочность и вязкость.

Армирующие материалы: волокна, усы или проволока Fe, W, Ni, Mo, Ti, Al2O3, стали.

Способы производства волокон:

1. Мех. метод – получение волокна из расплава, продавливанием расплава через отверстие диаметром 50-100 мкм.

2. Физико-химический – получают усы восстановлением соединения Мē. Можно получить усы испарением в вакууме с последующей конденсацией паров (получают усы Zn, Ag, Be, Si). Получают химическим травлением проволоки до нужного диаметра. Э/х осаждением (Fe, Ag, Cu).

3. Кермет – керамико-металлические материалы. Это композиция из керамической (более 50%) и металлической составляющих, получаемая методами порошковой металлургии. Пример керметов: Al2O3-Cr применяют в реактивных двигателях. Для него порошки размером до 40 мкм, смешивание всухую. Формование – в стальных прессформах давлением 70÷85 МПа., гидростатическое прессование при давлении до 700 МПа. Спекание в атмосфере высокочистого водорода при температурах 1450-1500 °С.

Условием образования прочной связи между цементирующим металлом и неметаллической фазы является взаимная полная или частичная растворимость. Связывание в керметах – это результат хим. взаимодействия атомов, располагающихся на поверхностях разнородных фаз. Спекание керметов ведут в присутствие жидкой фазы.

Методы формования:

1. Шликерное формование.

2. Пропитка.

3. Спекание под давлением эл. тока (разновидность горячего прессования).

4. Взрывное прессование.

Группы керметов:

· оксидные (оксид-металл);

· карбидные (карбид-металл);

· нитридные (нитрид-металл);

· боридные (борид-металл).

Дата добавления: 2015-12-11; просмотров: 1153;