Технология формования деталей из порошков.

Главным назначением процесса формования является получение заготовок определенных размеров и форм, а также придание им определенной прочности. Заготовки можно получать путем приложения внешнего давления (прессованием) и без нагрузки (шликерное литье). Сущность процесса прессования заключается в деформировании брикета, состоящего из частиц порошка, обжатием, при котором происходит уменьшение первоначального объема и формирование брикета заданной формы, в то время как при деформировании компактного металла объем его остается постоянным (рис.3.2) .

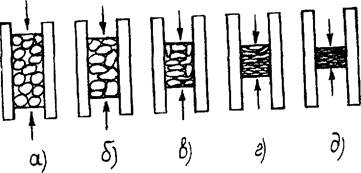

Рис.3.2.Стадии формования порошков: а) плотность насыпанного в пресс-форму порошка равна его насыпной плотности; б) и в) разрушение мостиков и арок; г) совершенствование контакта между частицами за счет их частичной деформации и снятия поверхностного слоя на границе частица-частица; д) хрупкое разрушение частиц из твердых материалов и пластическая деформация частиц из мягких материалов.

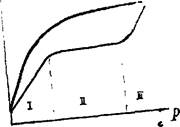

Классической схемой прессования является прессование порошков в металлической прессформе. На первой стадии процесса прессования (рис.3.3) под действием прикладываемого внешнего давления происходит перемещение частиц в пустоты, и разрушение имеющихся в свободно насыпанном порошке арок и мостиков между частицами.

Рис. 3.3. Диаграмма прессования порошка: а) идеальная кривая процесса уплотнения; б) реальная кривая процесса уплотнения.

После достижения максимально плотной укладки частиц дальнейшее уплотнение, т. е., заполнение оставшихся пустот, может происходить в основном лишь за счет деформации частиц.

На второй стадии (горизонтальная прямая) частицы порошка, упакованные максимально плотно, оказывают определенное сопротивление сжатию. При дальнейшем росте давление прессования порошок некоторое время не уплотняется. После того, когда давление прессования превысит величину, соответствующую сопротивлению сжатия частиц порошка, начинается их деформация. Процесс прессования вступает в третью стадию, т, е. начинается деформация частиц и заполнение за счет итого пустот прессуемого брикета. Наиболее полная разработка количественной зависимости плотности брикета от давления прессования принадлежит М. Ю. Бальшину.

Процесс прессования складывается, как правило, из следующих основных операций:

1. Расчет навески и дозировка шихты.

2. Засыпка шихты в матрицу прессформы.

3. Прессование.

4. Удаление брикета из прессформы.

Прессовое оборудование. Прессы могут быть классифицированы следующим образом: гидравлические и механические, вертикальные и горизонтальные, автоматизированные и неавтоматизированные. Прессы, используемые в порошковой металлургии, должны обеспечивать достаточное давление в требуемом направлении, возможность регулирования хода и скоростей выталкивания и прессования, возможность регулирования наполнения прессформы порошком, синхронизирование ходов составных пуансонов, возможность регулирования рабочих ходов силовых передач, жесткость конструкции, износостойкость против абразивного действия прессуемого материала, простоту систем смазки и удобное расположение механизмов управления и регулировки.

Дата добавления: 2015-12-11; просмотров: 1406;