Расчет рулевой машины

На судах гидроприводы наиболее широко применяются в рулевых устройствах. В последние годы гидроприводы рулевых устройств стали применяться не только на больших судах, где необходимо обеспечить момент на баллере, равный десяткам и сотням тонна-сила-метров, но и на малых судах.

Все увеличивающееся использование гидроприводов на судах обусловлено их преимуществами:

· гидропривод имеет меньшие массы и габаритные размеры, чем электропривод;

· использование в гидроприводах в качестве рабочей жидкости минеральных масел создает хорошие условия смазки, что обеспечивает надежность и долговечность механизма;

· применение минерального масла позволяет иметь также малые сопротивления трения в подвижных деталях, что обеспечивает бесшумную и плавную работу без вибраций;

· гидропривод может обеспечить широкое бесступенчатое передаточное число и легкое реверсирование без обязательного изменения направления вращения механизмов, обеспечивающих реверсирование (это исключает необходимость преодоления больших инерционных усилий — они или отсутствуют или будут значительно меньше, чем, например, у электропривода);

· гидропривод способен осуществлять более частые изменения направления перекладки, чем электропривод;

· гидропривод способен работать в затопленном состоянии, что повышает живучесть судна;

· гидропривод может быть составлен из различных стандартных и унифицированных деталей и узлов, что уменьшает его стоимость;

· использование в гидроприводах насосов с большим значением к. п. д. (0,9-:-0,95) обеспечивает высокую экономичность их эксплуатации.

От механического гидравлический привод выгодно отличается тем, что при его компоновке и монтаже нет необходимости обеспечивать строгое взаимное расположение его отдельных узлов и деталей. Насосы электрогидравлических рулевых машин приводят их в действие с помощью давления, создаваемого в цилиндрах гидравлического рулевого привода машины в целях перекладки руля. В электрогидравлических рулевых машинах находят применение насосы регулируемой, а также и постоянной подачи. Насосы регулируемой подачи (НРП) могут быть выполнены как радиально-поршневыми, так и аксиально-поршневыми.

Эти насосы должны:

· поддерживать неизменный напор, развиваемый насосом при регулируемой подаче, колеблющейся от нуля до максимального ее значения;

· не давать пульсирующей струи жидкости;

· быстро изменять направления подачи;

· быть экономичными.

Большее распространение имеют радиально-поршневые насосы, однако в перспективе аксиально-поршневые насосы найдут более широкое применение на судах. К середине 60-х годов разработан типизированный ряд рулевых машин типа Р, в которых в двух группах (из трех) применяются аксиально-поршневые насосы регулируемой подачи типа 11Д. Насосы постоянной подачи могут быть выполнены червячными, шестеренчатыми и роторно-шиберными. В отдельных случаях на судах можно встретить радиально- и аксиально-поршневые насосы, используемые как насосы постоянной подачи (отрегулированные на постоянную подачу), что экономически нецелесообразно, так как стоимость этих насосов в десятки раз больше стоимости последних. Преимущественное использование аксиально-поршневых насосов на судах новой постройки объясняется их компактностью и меньшей массой (при равной мощности с радиально-поршневыми насосами), способностью работать при больших давлениях с высоким к. п. д., а. также тем, что они имеют малые радиальные размеры, допускающие большие частоты вращения, и меньшую стоимость.

Применение в рулевых машинах насосов постоянной подачи целесообразно до ограниченных пределов мощностей, так как при частичных нагрузках (когда регулирование осуществляется дросселированием жидкости) общий к. п. д. гидравлических передач будет низким.

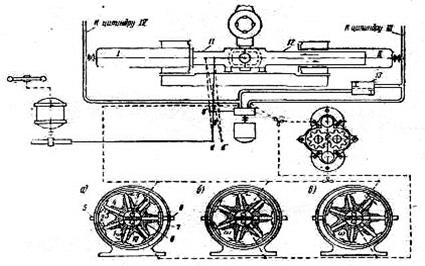

Частота вращения и подача одноименных марок насосов типов 11P и 11Д совпадают. Конструкция этих насосов более сложна, при эксплуатации необходима остановка для промывки фильтров, при работе на холостом ходу и при малых подачах наблюдается нагрев рабочей жидкости за счет дросселирования масла. Радиально-поршневой насос регулируемой подачи приведен на рис. 2 (четырехплунжерной гидравлической рулевой машины). Этот насос устроен таким образом, что дает возможность при постоянном числе оборотов и при той же стороне вращения изменять подачу, направление нагнетания и всасывания.

Рис. 2. Четырехплунжерная электрогидравлическая рулевая машина.

Насос состоит из блока цилиндров 1, вращаемых электродвигателем, внутри которого могут поступательно двигаться вращающиеся вместе с цилиндрами скалки 2, связанные с башмаками 3, скользящими по регулировочному кольцу 4. Последнее имеет цапфы 5 и 6, удерживающие его от вращения и позволяющие перемещать его в горизонтальном направлении в корпусе 7.

Внутри блока цилиндров находится камера, разделенная неподвижной перегородкой 8 на две полости, которые сообщаются при помощи отверстий 5 и /Ос трубопроводом, соединенным с цилиндрами. Телемотором, действующим на цапфы 5 и 6, можно устанавливать регулировочное кольцо 4 в любое положение по отношению к центру вращения. Если кольцо 4 расположить концентрично к звездообразным цилиндрам, то они, вращаясь, будут увлекать за собой скалки, но последние, двигаясь вместе с системой цилиндров, не имеют поступательного движения, и подача насоса будет равна нулю (насос в положении в на рис. 1). Если сдвинуть регулировочное кольцо влево (положение а), то в этом случае при вращении по часовой стрелке в цилиндрах, расположенных выше оси цапф, происходит нагнетание через отверстие 9. Поршни нижних цилиндров, прижимаемые к башмакам центробежной силой, в это время будут через отверстие 10 всасывать жидкость. Рабочий эксцентриситет (смещение регулировочного кольца) для насосов некоторых серийных судов составляет ±13 мм, а для РЭГ4 — до ±24 мм. Если кольцо 4 передвинуть вправо, то поршни верхних цилиндров будут осуществлять всасывание через отверстие 9, а в нижних цилиндрах — нагнетание жидкости через отверстие 10. Чем дальше будет смещено регулировочное кольцо от своего среднего положения, тем больше будет подача насоса, тем быстрее происходит перекладка руля.

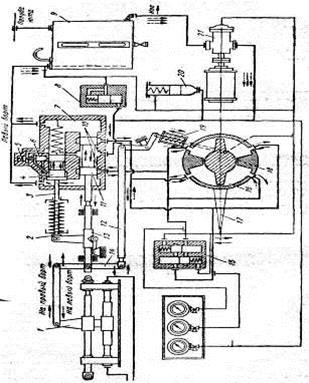

Четырехцилиндровый плунжерный привод позволяет при эксплуатации машины осуществлять различные варианты переключения и производить замену уплотнений любых цилиндров без выключения рулевой машины. На рис. 2 приведена схема гидравлической рулевой машины с лопастным приводом типа РЭГ ОВИМУ-7. Эта машина разработана научно-исследовательским сектором Одесского высшего инженерного морского училища в двух вариантах, отличающихся различным конструктивным выполнением золотниково-распределительного устройства. Лопастной гидравлический привод в этой машине устанавливается непосредственно на баллере руля, что уменьшает ее габаритные размеры и позволяет вести монтажные и модериизационные работы, не выводя судно из эксплуатации.

Питание привода осуществляется лопастным насосом Г12-14 (ЛЗФ-70) постоянной подачи 73 л/мин с частотой вращения 1000 об/мин и мощностью 5,6 кВт,

Гидравлическая рулевая машина работает при давлении рабочей жидкости 40 кгс/см2.

Она состоит из рабочего цилиндра 16, лопастного насоса 21 с электродвигателем, золотниково - распределительного устройства 7, сдвоенного перепускного клапана 15 привода, предохранительного клапана 8 насоса, пружинного буферного колпака 20, бака для рабочей жидкости 9 и системы рычагов управления.

При среднем положении золотника 11, как показано на рис. 2, работа насоса 21 вызовет лишь циркуляцию рабочей жидкости по кольцу в направлении, указанном пунктирными стрелками. При этом жидкость, нагнетаемая насосом под золотник 11, возвращается в трубопровод через правое верхнее отверстие корпуса золотниковой коробки. При вращении штурвала, находящегося в рулевой рубке, например, в правую сторону каретка телемотора 1 перемещается вправо (в нос) в направлении, указанном сплошными стрелками, в результате чего шток золотника 11 перемещается вправо вместе с ним. Одновременно кулачковый механизм 13 перемещает разгружающий золотник 4 также вправо, вследствие чего закрывается канал а и жидкость, нагнетаемая насосом под золотник, выходит через окно, открытое золотником, в трубопровод по направлению, указанному сплошными стрелками, к рабочему цилиндру 16. Рабочий цилиндр удерживается от вращения четырьмя лапами, прикрепленными к палубе, и имеет на внутренней поверхности неподвижные крылья.

Рис. 3. Схема РЭГ ОВИМУ-7

Как видно из рисунка, на вертикальном валу рабочего цилиндра закреплены лопасти, жестко соединенные со ступицей сектора ранее имевшейся на судне паровой рулевой машины.

При нагнетании жидкости в две диаметрально противоположные полости цилиндра вал с крыльями и баллер 18 руля 17 поворачиваются в данном случае против часовой стрелки. Поворот баллера вызовет перемещение рычага 12 сервомотора (обратная связь), при этом рычаг 14 поворачивается и смещает золотник до тех пор, пока закроются окна 10 золотниковой коробки, а кулачковое устройство 13 станет в первоначальное положение. Давление рабочей жидкости на кольцевую поверхность разгрузочного золотника 4 совпадает с направлением действия пружин, в результате чего этот золотник сместится и откроет канал а, вследствие чего возобновится циркуляция жидкости по кольцу/указанному пунктирными стрелками. В результате руль останется в переложенном на борт положении и показания аксиометра будут соответствовать ранее заданному углу перекладки. Можно проследить по схеме, что при вращении штурвала в левую сторону баллер повернется по часовой стрелке.

Фиксатор 6 с пружиной 5 предназначен для уменьшения ошибки между показаниями аксиометра и действительным положением пера руля. Фиксатор не позволяет золотнику 4 открыть окно а до полного закрытия золотником // окон 10, т. е. до установления руля на заданный угол.

В рабочем положении системы, когда происходит перекладка руля и золотник 4, закрывая окно а, находится в правом положении, фиксатор под действием пружины находится в нижнем положении, вследствие чего кольцевая торцевая поверхность золотника 4 не испытывает давления, так как объем над ней соединен каналом К с отливной полостью. К концу маневра, когда в связи с прикрытием золотником И окон 10 давление в системе возрастает, фиксатор поднимается, преодолев давление пружины 5, и соединяет каналы полости высокого давления золотникового устройства с каналами, идущими к кольцевой поверхности, обеспечивая повышение давления на торцевую кольцевую поверхность золотника 4. Сила, образовавшаяся от давления на эту поверхность и совпадающая с ней по направлению действия пружины золотника 4, сместит его в первоначальное (допусковое) положение; окно а откроется, и давление в системе снизится.

Устройство фиксатора обеспечивает также разгрузку нагнетательной сети трубопровода при недопустимом повышении давления, выполняя в этом случае функции предохранительного клапана, хотя схемой предусматривается специальный предохранительный клапан 8, который срабатывает в случае заклинивания золотника 4 (в эксплуатации случаев заклинивания не наблюдалось)

Рулевая машина может работать и без фиксатора 6. Если он выключен (поднят), то уменьшается точность отработки машиной заданных углов, однако нормы Регистра соблюдаются.

Между рычагом управления 14 и баллером 18 в системе сервомоторов предусмотрена жесткая пружина 19, в нормальных условиях не работающая, но являющаяся демпфером при резких поворотах руля от ударов зыби. В последнем случае схемой предусматривается возможность перепуска рабочей жидкости из нагнетательных полостей рабочего цилиндра 16 во всасывающие окна через сдвоенный перепускной предохранительный клапан 15, который срабатывает при увеличении расчетной нагрузки на руль в 2,5 раза, т. е. при давлении 100 кгс/см2.

Описанная конструкция золотников распределительного устройства обеспечивает начало перекладки руля при перемещении распределительного золотника 11 на 3 мм и смещении разгрузочного золотника на 7 мм. Начало перекладки руля происходит при смещении каретки телемотора 1 на 6 мм, что соответствует повороту штурвала на 90°. Заданный поворот штурвала может быть уменьшен за счет удлинения толкателя 3 разгрузочного золотника при регулировании системы путем вывинчивания его из развилки 2. При этом первоначальное живое сечение перепускного окна а уменьшится и потребуется меньший ход разгрузочного золотника до начала прекладки руля.

Распределительный золотник 11 обеспечивает полное открытие окон 10 при повороте штурвала на 1,5 оборота. При повороте штурвала на 40—60° окна открываются на 1—1,5 мм и насос перекачивает жидкость в цилиндр со скоростью 15 м/с. Чувствительность установок может быть повышена за счет уменьшения ширины окна а при определенном изменении золотника. В последней модели рулевой машины ее пуск осуществляется за 0,1 с.

Сервомотор обеспечивает работу машин и в том случае, когда в процессе перекладки руля удар волны (или другое внешнее воздействие) заставит сработать механизм возврата золотника, так как при этом руль несколько отклонится и своим движением посредством сервомотора снова закроет окно а, после чего поворот руля будет продолжаться до заданного угла перекладки.

Элементы гидравлической системы рулевых машин связаны между собой трубопроводами. Масляный трубопровод состоит из главного (соединяющего насосы с цилиндрами привода баллера через клапанные коробки) и вспомогательных трубопроводов, а также трубопровода манометров. Рулевые машины снабжены комплектом контрольно-измерительных приборов, обеспечивающих нормальную эксплуатацию.

Руление машины всех групп предназначены для перекладки одного руля. Машины с малым моментом на баллере предназначены дли небольших судов смешанного плавания (река—море).

Ряд машин серии «Р» включает электрогидравлическне рулевые машины 12 типоразмеров и 7 модификаций (машины на два руля). При этом 9 типоразмеров ряда заменяют 36 типоразмеров электрогидравлических и электрических рулевых машин, находившихся до последнего времени в эксплуатации.

Система управления новыми рулевыми машинами электрическая дистанционная с электрической связью и обеспечивает три вида управления: автоматическое (авторулевой), следящие, (следящая система), простое дистанционное.

Электропривод насосов рулевых машин работает на переменном токе 380 В или постоянном токе 220 В.

Система дистанционного управления представляет собой сочетание электрических, механических и гидравлических элементов и наиболее полно отвечает требованиям эксплуатации. Исполнительный механизм системы управления в рулевых машинах первой группы воздействует на распределительный золотник и установлен на раме насосного агрегата; в рулевых машинах второй и третьей групп исполнительный механизм регулирует наклон цилиндрового блока насоса регулируемой подачи и размещается непосредственно на корпусе насоса.

При разработке типизированной конструкции электрогидравлических рулевых машин значительное внимание было уделено унификации отдельных узлов и деталей, а также комплектующих изделий. Так, аксиально-поршневые насосы переменной производительности в рулевых машинах второй и третьей групп имеют единую кинематическую схему и отличаются только геометрическими размерами. В рулевых машинах Р11—Р15 использован насос только одного типоразмера — 11Д № 5, в машинах же Р17 и Р18 — насос 11Д № 20. Рулевые машины указанных групп имеют единую принципиальную схему трубопроводов. Полностью унифицирована для всего типизированного ряда система управления. Приводы баллера двухцилиндровых Р11 и Р13 и четырехцилиндровых рулевых машин Р15 и Р16 унифицированы и составлены из одинаковых элементов (за исключением румпелей). Два типоразмера масляных цистерн применяют для рулевых машин девяти типоразмеров.

Назначение рулевого устройства

Рулевое устройство служит для изменения направления движения судна и безопасного его плавания при воздействии ветра , а также для маневрирования в узких фарватерах, портах и при расхождении судов в море.

Основное назначение рулевого устройства – обеспечение управляемости судна, для этого необходимо создать вращающий момент  , заставляющий судно повернутся в ту или иную сторону вокруг вертикальной оси, проходящего через его собственный центр тяжести.

, заставляющий судно повернутся в ту или иную сторону вокруг вертикальной оси, проходящего через его собственный центр тяжести.

Требования к рулевым устройствам

Требования к рулевым устройствам морских судов определенны Регистром в части, касающейся выполнения данной контрольной работы, сводятся к следующему:

· рулевое устройство необходимо оборудовать двумя приводами основным и запасным;

· при действии основного рулевого привода рулевое устройство должно обеспечивать маневрирование судна с перекладкой полностью погруженного руля, при максимальной скорости с 35° одного борта на 30° другого борта за время не более 28сек

· при действии запасного рулевого привода устройство должно обеспечивать маневрирование с перекладкой руля с 15° одного борта и 15° другого борта при скорости переднего хода, равной половине максимальной скорости судна, но не менее 7узл. За время не более 60с.

· рулевой орган следует располагать так, чтобы он не повреждался при ударе о грунт.

Классификация рулей

По расположению площади крыла руля  относительно оси вращения руля делят на:

относительно оси вращения руля делят на:

- балансирные, ось вращения у которых проходит на достаточном удалении от носовой кромки пера. (рис.1 тип 1);

- полубалансирные, у которых по высоте пера руля можно выделить небалансирную и балансирную части (рис.1 тип 2);

Основные элементы руля (рис.4)

· небалансирные (обтекаемые обыкновенные), ось вращения ось вращения у которых близка к передней (носовой ) кромке пера т.е. почти вся площадь  пера руля располагается с одной стороны (рис.1 тип3)

пера руля располагается с одной стороны (рис.1 тип3)

|

Площадь руля

Площадью руля называется плоскость, ограниченная контуром проекции непереложенного руля на диаметральную плоскость.

Высота руля

Высотой руля наз. расстояние, измеренное по оси баллера между нижней кромкой руля и точкой пересечения оси баллера с верхней частью контура руля.

Ширина руля b

Шириной руля называется его размер в диаметральной плоскости, перпендикулярной к оси баллера. Средней шириной руля называется отношение площади руля к его высоте.

Профиль руля (см. рис.1 тип 1)

Профилем руля называется контур сечения его горизонтальной плоскостью, перпендикулярной к оси баллера.

Расстояние между крайними точками по длине профиля называется хордой профиля.

Длина хорды в данном сечении равна ширине пера руля  .

.

В основном форма профиля пера руля определяется выбранным значением относительной толщины S, равной  ,

,

Где  - наибольшая толщина профиля руля;

- наибольшая толщина профиля руля;

- ширина пера руля(длина хорды профиля).

- ширина пера руля(длина хорды профиля).

Наибольшее распространение получили профили типа HEX, ЦАГИ, АСА и др.

.

.

Относительное удлинение руля λ

Относительным удлинением руля называется отношение высоты руля к его средней ширине.

Относительное удлинение судовых рулей находится в пределах от 0,5 до 3,0.

Коэффициент компенсации К

Коэффициентом компенсации называется отношение площади балансирной части руля  ко всей его площади

ко всей его площади  .

.

.

.

Расчет основных элементов руля ведется в табличной форме (табл.1).

По результатам расчетов строиться в масштабе профиль пера руля с указанием всех полученных размеров.

Дата добавления: 2015-12-08; просмотров: 3650;