Манипуляторы промышленных роботов

К манипуляторам ПР, используемых в ГАП, и их захватам предъявляется ряд требований, определяемых необходимой точностью позиционирования, средой, в которой должен работать робот, и другими параметрами (температурой, давлением, траекторией и скоростями перемещения). Исходя из требований, определяется тип привода и его конструктивное исполнение. С учетом малой грузоподъемности применяют пневматический и электромеханический приводы. Пневмопривод — для манипуляторов, работающих при позиционном управлении и обрабатывающих небольшое число точек позиционирования, координаты которых определяются установленными упорами. Для позиционирования пневмопривода в нескольких точках последовательно подключают несколько пневмоцилиндров, использование двух пневмоцилиндров дает четыре точки позиционирования.

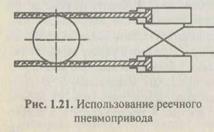

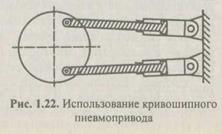

Схемы механизмов поворота рабочих органов с использованием пневмопривода приведены на рис. 1.21—1.24.

Реечный привод обеспечивает поворот на любой угол (больше чем 360°) и создает высокую плавность хода, поскольку использование двух пневмоцилиндров позволяет одному из них при повороте играть роль тормоза и выбирать зазор в зацеплении (рис. 1.21).

Кривошипный привод имеет высокую нагрузочную способность, но обеспечивает поворот на угол 120°. Он используется для поворота массивных элементов манипулятора при ограниченных углах поворота (рис. 1.22).

Пластинчатый привод компактен, но не обеспечивает достаточно больших моментов. Здесь поворот происходит за счет подачи давления в одну из полостей, образованных в цилиндрической расточке корпуса подвижной и неподвижной пластинами, уплотненными эластичными манжетами. ПР с таким приводом используется для ротации зажима (рис. 1.23).

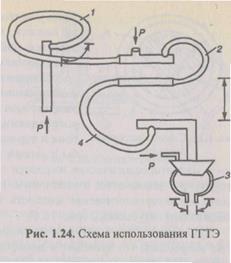

Для работы в контролируемой среде или высоком вакууме используются манипуляторы, выполненные на основе гибких герметичных трубчатых элементов (ГГТЭ). Простейший ГГТЭ представляет собой трубку эллиптического сечения, согнутую в незамкнутое кольцо. При подаче давления в полость трубки она немного разгибается, при снятии давления вследствие упругости возвращается в прежнее положение. Используя набор таких од-нозвенных механизмов, можно скомпоновать манипулятор с необходимым числом степеней подвижности.

На рис. 1.24 изображен манипулятор на ГГТЭ с двумя степенями подвижности рабочего органа. При подаче давления в трубку / осуществляется поворот руки манипулятора в горизонтальной плоскости. Трубчатые элементы 2 и 4 формируют перемещение захвата 3 в вертикальной плоскости. Захват состоит из двух ГГТЭ, при подаче напора внутрь которых происходит разжим губок, сжимаются губки при снятии давления от действия сил упругости.

Для приводов сверхлегких манипуляторов, работающих в контролируемой среде, применяются эластичные звенья, деформация которых определяется подачей давления в их внутренние полости. Манипулятор такого типа содержит несколько трехкамерных участков, расположенных по длине звена. В каждом участке имеется три полости (канала). Набрав несколько

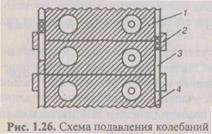

таких участков и соединив необходимым образом их полости, можно, подав давления Рх, Р2, Л, добиться требуемых перемещений"* рабочего органа в достаточно широком диапазоне (рис. 1.25). Основной проблемой, возникающей при конструировании таких манипуляторов и манипуляторов на основе ГГТЭ, является борьба с колебаниями, возникающими на участках разгона и торможения рабочих органов. Для борь  бы с этими колебаниями используются электро- и магнитореологические жидкости с управляемой вязкостью. Так, манипулятор / заключается в эластичную трубку 3, между стенками которой залита магнитореологическая жидкость 4, управляемая магнитным полем, создаваемым катушками 2 (рис. 1.26).

бы с этими колебаниями используются электро- и магнитореологические жидкости с управляемой вязкостью. Так, манипулятор / заключается в эластичную трубку 3, между стенками которой залита магнитореологическая жидкость 4, управляемая магнитным полем, создаваемым катушками 2 (рис. 1.26).

При подаче тока в катушки в конце перемещения вязкость жидкости резко возрастает, что приводит к демпфированию возникающих колебаний. В вакуумных манипуляторах также используются металлические сильфоны, герметичные волновые передачи и другие механизмы, осуществляющие передачу движения через упругодеформируемую стенку, применяются и вводы движения в вакуум.

Захватывающие приспособления, используемые в манипуляторах электронной техники, применяют для захвата пластин, кристаллов, корпусов ИС. При удержании пластин и кристаллов основным требованием является минимальное взаимодействие пластины (кристалла) и схвата. Поэтому используются вакуумные или струйные схваты.

Вакуумные схваты обеспечивают высокую жесткость удержания, но приводят к нагружению пластины атмосферным давлением и к некоторой ее деформации. Возможны повреждения поверхности со стороны зоны вакуу-мирования, поэтому часто недопустим зажим пластины вакуумным схватом с рабочей стороны (рис. 1.27).

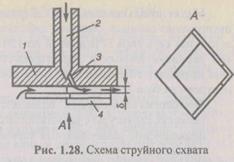

Струйный схват является бесконтактным и применяется при манипулировании наиболее ответственными деталями при захвате со стороны рабочей поверхности (рис. 1.28). Канал 2, подводящий сжатый воздух, заканчива-

ется наклонным соплом 5, которое формирует плоский поток в зазоре между торцом захвата / и пластиной в направлении окна, образованного двумя ограничительными стенками 4. Благодаря разряжению, возникающему в зазоре при истечении потока воздуха, пластина захватывается и удерживается на некотором расстоянии от торца захвата,  причем зазор устанавливается автоматически из условия равновесного положения изделия.

причем зазор устанавливается автоматически из условия равновесного положения изделия.

Произвольно захваченная пластина под действием потока перемещается в направлении ограничительных стенок и поворачивается так, что оказывается прижатой торцом к ограничительным стенкам 4. Ориентация и базирование детали в процессе захвата при отсутствии механического контакта повышает производительность, снижает брак от механических повреждений и позволяет отказаться от дополнительных ориентирующих устройств.

Дата добавления: 2015-10-29; просмотров: 1341;