Определение нагрузок

Силосы рассчитываются на нагрузку от давления сыпучего материала заполнения, собственного веса конструкций, снеговую, ветровую и полезные нагрузки. При определении расчетных усилий в стенах и днищах силосов учитываются основные и дополнительные (местные) давления сыпучих материалов.

Определение основного давления сыпучего материала производится с учетом трения материала о стенки силоса по формуле Янсена. Вследствие трения материала о стенки основные вертикальные и горизонтальные давления возрастают непропорционально высоте. По мере увеличения глубины прирост давления уменьшается. Использование формулы Янсена производится в предположении, что коэффициент бокового давления, который представляет собой отношение горизонтального давления к вертикальному для данного сыпучего материала не зависит от высоты и является постоянной величиной. При этом коэффициент бокового давления k рассчитывается по формуле (5.13).

Нормативное основное вертикальное давление сыпучего материала на глубине у от поверхности определяется по формуле:

ρн.в. = γ ρА / f, (6.1)

где γ – объёмный вес сыпучего материала заполнения, т/м3;

ρ - гидравлический радиус поперечного сечения силоса, м;

А – коэффициент, значения которого принимается по таблице 6.3;

f – коэффициент трения сыпучего материала о стену.

ρ = F / U, (6.2)

где F – площадь поперечного сечения силоса, м2;

U- периметр поперечного сечения силоса, м.

Нормативное основное горизонтальное давление сыпучего материала на стены силоса на глубине у от поверхности определяется по формуле:

ρн.г. = γ ρА , (6.3)

Таблица 6.3 – Значения коэффициента А = 1 – е – fky/ ρ

| fky/ ρ | А | fky/ ρ | А | fky/ ρ | А | fky/ ρ | А |

| 1 | 3 | 5 | 7 | ||||

| 0,01 | 0,010 | 0,48 | 0,381 | 0,95 | 0,613 | 1,86 | 0,844 |

| 0,02 | 0,020 | 0,49 | 0,387 | 0,96 | 0,617 | 1,88 | 0,847 |

| 0,03 | 0,030 | 0,50 | 0,393 | 0,97 | 0,621 | 1,90 | 0,850 |

| 0,04 | 0,039 | 0,51 | 0,399 | 0,98 | 0,625 | 1,92 | 0,853 |

| 0,05 | 0,049 | 0,52 | 0,405 | 0,99 | 0,628 | 1,94 | 0,856 |

| 0,06 | 0,058 | 0,53 | 0,411 | 1,00 | 0,632 | 1,96 | 0,859 |

| 0,07 | 0,068 | 0,54 | 0,417 | 1,02 | 0,639 | 1,98 | 0,862 |

| 0,08 | 0,077 | 0,55 | 0,423 | 1,04 | 0,647 | 2,00 | 0,865 |

| 0,09 | 0,086 | 0,56 | 0,429 | 1,06 | 0,654 | 2,05 | 0,871 |

| 0,10 | 0,095 | 0,57 | 0,434 | 1,08 | 0,660 | 2,10 | 0,878 |

| 0,11 | 0,104 | 0,58 | 0,440 | 1,10 | 0,667 | 2,15 | 0,884 |

| 0,12 | 0,113 | 0,59 | 0,446 | 1,12 | 0,674 | 2,20 | 0,889 |

| 0,13 | 0,122 | 0,60 | 0,451 | 1,14 | 0,680 | 2,25 | 0,895 |

| 0,14 | 0,131 | 0,61 | 0,457 | 1,16 | 0,687 | 2,30 | 0,900 |

| 0,15 | 0,139 | 0,62 | 0,462 | 1,18 | 0,693 | 2,35 | 0,905 |

| 0,16 | 0,148 | 0,63 | 0,467 | 1,20 | 0,699 | 2,40 | 0,909 |

| 0,17 | 0,156 | 0,64 | 0,473 | 1,22 | 0,705 | 2,45 | 0,914 |

| 0,18 | 0,165 | 0,65 | 0,478 | 1,24 | 0,711 | 2,50 | 0,918 |

| 0,19 | 0,173 | 0,66 | 0,483 | 1,26 | 0,716 | 2,55 | 0,922 |

| 0,20 | 0,181 | 0,67 | 0,488 | 1,28 | 0,722 | 2,60 | 0,926 |

Продолжение таблицы 6.3

| fky/ ρ | А | fky/ ρ | А | fky/ ρ | А | fky/ ρ | А |

| 1 | 3 | 5 | 7 | ||||

| 0,21 | 0,189 | 0,68 | 0,493 | 1,30 | 0,727 | 2,65 | 0,929 |

| 0,22 | 0,197 | 0,69 | 0,498 | 1,32 | 0,733 | 2,70 | 0,933 |

| 0,23 | 0,205 | 0,70 | 0,503 | 1,34 | 0,738 | 2,75 | 0,939 |

| 0,24 | 0.213 | 0,71 | 0,508 | 1,36 | 0,743 | 2,80 | 0,942 |

| 0.25 | 0,221 | 0,72 | 0,513 | 1,38 | 0,748 | 2,85 | 0,945 |

| 0,26 | 0,229 | 0.73 | 0,518 | 1,40 | 0,753 | 2,90 | 0,948 |

| 0,27 | 0,237 | 0,74 | 0,523 | 1,42 | 0,758 | 2,95 | 0,950 |

| 0,28 | 0,244 | 0,75 | 0,528 | 1,44 | 0,763 | 3,00 | 0,955 |

| 0,29 | 0,252 | 0,76 | 0,532 | 1,46 | 0,768 | 3,10 | 0,959 |

| 0,30 | 0,259 | 0,77 | 0,537 | 1,48 | 0,772 | 3,20 | 0,963 |

| 0,31 | 0,78 | 0,542 | 1,50 | 0,777 | 3,30 | 0,967 | |

| 0,32 | 0,274 | 0,79 | 0,546 | 1,52 | 0,781 | 3,40 | 0,970 |

| 0,33 | 0,281 | 0,80 | 0,551 | 1,54 | 0,786 | 3,50 | 0,973 |

| 0,34 | 0,288 | 0,81 | 0,555 | 1,56 | 0,790 | 3,60 | 0,975 |

| 0,35 | 0,295 | 0,82 | 0,559 | 1,58 | 0,794 | 3,70 | 0,900 |

| 0,36 | 0,302 | 0,83 | 0,564 | 1,60 | 0,798 | 3,80 | 0,978 |

| 0,37 | 0,309 | 0,84 | 0,568 | 1,62 | 0,802 | 3,90 | 0,980 |

| 0,38 | 0,316 | 0,85 | 0,573 | 1,64 | 0,806 | 4,00 | 0,982 |

| 0,39 | 0,323 | 0,86 | 0,577 | 1,66 | 0,810 | 5,00 | 0,993 |

| 0,40 | 0,330 | 0.87 | 0,581 | 1,68 | 0,814 | 6,00 | 0,998 |

| 0,41 | 0,336 | 0,88 | 0,585 | 1,70 | 0,817 | 7,00 | 0,999 |

| 0,42 | 0,343 | 0,89 | 0,589 | 1,72 | 0,821 | 8,00 | 1,000 |

| 0,43 | 0,349 | 0,90 | 0,593 | 1,76 | 0,828 | ||

| 0,44 | 0,356 | 0,91 | 0,597 | 1,78 | 0,831 | ||

| 0,45 | 0,362 | 0,92 | 0,601 | 1,80 | 0,835 | ||

| 0,46 | 0,369 | 0,93 | 0,605 | 1,82 | 0,838 | ||

| 0,47 | 0,375 | 0,94 | 0,609 | 1,84 | 0,841 |

Нормативное основное нормальное давление сыпучего материала на наклонную поверхность днища определяется по формуле:

ρн.н. = mо ρн.в , (6.4)

mо = cos2 α + k sin2α, (6.5)

где α – угол наклона поверхности днища к горизонту, град.

Значения коэффициентов k и т в зависимости от величин углов φ и α приведены в таблице 6.4.

Нормативное основное давление сыпучего материала, касательное к наклонной поверхности днища, определяется по формуле:

ρн.t. = mо´ ρн.в , (6.6)

где mо´ = (1 – k)cos α sin α . (6.7)

Значения коэффициента m0 в зависимости от величины углов φ и α приведены в табл. 6.4.

Таблица 6.4 – Значение коэффициентов (1 – k) и mо´

| Угол на-клона по-верхности днища к горизонту,α, град. | Угол естественного откоса φ, град. | ||||||

| Значение коэффициента (1 - k)= 1 - tg2(45о – φ/2) | |||||||

| 0,510 | 0,594 | 0,667 | 0,729 | 0,783 | 0,828 | 0,868 | |

| Значение коэффициента mо´ = (1 - k)cos α sin α | |||||||

| 0,195 | 0,228 | 0,256 | 0,279 | 0,300 | 0,317 | 0,332 | |

| 0,221 | 0,257 | 0,288 | 0,315 | 0,338 | 0,358 | 0,375 | |

| 0,239 | 0,279 | 0,313 | 0,342 | 0,367 | 0,389 | 0,407 | |

| 0,251 | 0,292 | 0,327 | 0,358 | 0,385 | 0,407 | 0,426 | |

| 0,253 | 0,295 | 0,330 | 0,361 | 0,388 | 0,411 | 0,430 | |

| 0,255 | 0,297 | 0,333 | 0,364 | 0,391 | 0,414 | 0,433 | |

| 0,255 | 0,297 | 0,333 | 0,364 | 0,391 | 0,414 | 0,433 | |

| 0,255 | 0,297 | 0,333 | 0,364 | 0,391 | 0,414 | 0,433 | |

| 0,253 | 0,295 | 0,330 | 0,361 | 0,388 | 0,411 | 0,430 | |

| 0,251 | 0,292 | 0,327 | 0,358 | 0,385 | 0,407 | 0,426 | |

| 0,247 | 0,288 | 0,327 | 0,353 | 0,379 | 0,402 | 0,420 | |

| 0,242 | 0,282 | 0,317 | 0,347 | 0,372 | 0,394 | 0,413 | |

| 0,239 | 0,279 | 0,313 | 0,342 | 0,367 | 0,389 | 0,407 | |

| 0,236 | 0,275 | 0,309 | 0,338 | 0,363 | 0,384 | 0,402 | |

| 0,229 | 0,266 | 0,298 | 0,3277 | 0,351 | 0,372 | 0,389 | |

| 0,221 | 0,256 | 0,288 | 0,315 | 0,338 | 0,358 | 0,375 |

Продолжение таблицы 6.4

| Угол на-клона по-верхности днища к горизонту,α, град. | Угол естественного откоса φ, град. | ||||||

| Значение коэффициента (1 - k)= 1 - tg2(45о – φ/2) | |||||||

| 0,510 | 0,594 | 0,667 | 0,729 | 0,783 | 0,828 | 0,868 | |

| Значение коэффициента mо´ = (1 - k)cos α sin α | |||||||

| 0,212 | 0,246 | 0,276 | 0,302 | 0,325 | 0,344 | 0,360 | |

| 0,201 | 0,234 | 0,263 | 0,287 | 0,308 | 0,326 | 0,342 | |

| 0,195 | 0,228 | 0,255 | 0,278 | 0,300 | 0,317 | 0,332 | |

| 0,190 | 0,221 | 0,248 | 0,271 | 0,291 | 0,308 | 0,322 | |

| 0,177 | 0,206 | 0,231 | 0,252 | 0,271 | 0,288 | 0,300 | |

| 0,164 | 0,190 | 0,214 | 0,234 | 0,251 | 0,266 | 0,278 |

Расчетные основные давления от сыпучих материалов, а также расчетные нагрузки от их собственного веса определяются путем умножения соответствующих величин нормативных основных давлений и нормативных нагрузок на коэффициент перегрузки п = 1,3.

При расчете на сжатие нижней зоны стенок силосов и колонн подсилосного этажа, а также при расчете фундаментных плит силосов расчетная нагрузка от собственного веса сыпучих материалов умножается на коэффициент, равный 0,9. При этом коэффициент перегрузки для ветровой нагрузки принимается равным 1,3; аэродинамический коэффициент для одиночных силосов – с = 1,0; для сблокированных – с = 1,4.

Анализ давлений сыпучего материала заполнения на различные элементы силосов при их эксплуатации показывает, что фактические величины давлений в ряде случаев даже в состоянии покоя превышают величины давлений, вычисленные по формуле Янсена. При разгрузке эти давления значительно возрастают. Дополнительные давления сыпучих материалов, возникающие при разгрузке силосов, при обрушении сыпучих материалов внутри силосов, при охлаждении стен силосов, загружаемых горячим материалом, а также при работе пневматических систем учитываются при расчете стен и днищ силосов путем введения в расчетные усилия поправочного коэффициента а.

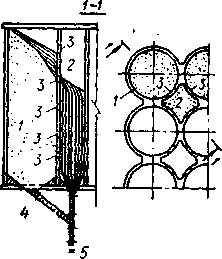

Значение поправочного коэффициента а и коэффициента условий работы конструкций силосов m приведены в справочнике. Одним из мероприятий, снижающих горизонтальные давления сыпучего материала на стены силоса, является использование для разгрузки материала специальных стальных труб с отверстиями, которые устанавливаются в центре силоса вертикально. Сыпучий материал движется к воронке по трубе, попадая в нее из силоса через отверстия на уровне верхних слоев. Остальная масса сыпучего материала при этом находится в состоянии покоя. Аналогичный эффект можно получить при выпуске сыпучего материала через смежные «звездочки», в которые он попадает через отверстия в стенах силосов (рис. 6.4). В обоих случаях давления, возникающие при разгрузке силоса, могут приниматься равными величине, вычисленной по формуле Янсена без поправочного коэффициента а.

1 – силос; 2 – «звездочка» ; 3 – перепускные отверстия; 4 – самотек; 5 – траспортер.

Рисунок 6.4 – Выпуск сыпучего материала из силоса через «звездочку»:

Стены силосов

Стены силосов находятся под воздействием горизонтального давления сыпучего материала и вертикальных нагрузок от собственного веса конструкций и трения сыпучего материала о стенки, от снега, оборудования и полезной нагрузки. При определении усилий в вертикальных сечениях стен силосов диаметром 12 м и более следует учитывать также ветровую нагрузку.

Расчет стен силосов производят раздельно на горизонтальную и вертикальную нагрузку. При проектировании стен монолитных у железобетонных силосов следует принимать бетон марки не ниже 200. Сборные железобетонные элементы стен силосов следует изготавливать, как правило, из бетона марки не ниже 300.

Горизонтальную кольцевую ненапрягаемую арматуру рекомендуется принимать из горячекатаной стали периодического профиля. Для армирования сборных железобетонных элементов стен силосов рекомендуется также применение холоднотянутой гладкой высокопрочной арматурной проволоки и холоднотянутой высокопрочной арматурной проволоки периодического профиля.

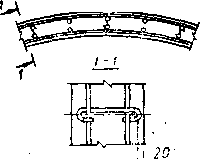

Рисунок 6.5 – Стена силоса с двойной арматурой

При возведении стен монолитных железобетонных силосов в скользящей опалубке толщина их принимается постоянной по всей высоте. По условиям возведения толщина стен должна назначаться: для квадратных силосов с сеткой 3X3 м – не менее 160 мм, для круглых силосов диаметром 6 м – не менее 180 мм, для круглых силосов диаметром

12 м и более – не менее 240 мм. В местах примыкания двух смежных силосов толщина стен удваивается.

Армирование стен силосов следует выполнять горизонтальной кольцевой арматурой, назначаемой по расчету, и вертикальной арматурой, которая принимается по конструктивным соображениям. Как правило, следует принимать двойное армирование стен (рис. 6.5). Одиночное армирование допускается применять в верхней зоне стен наружных силосов и по всей высоте стен внутренних силосов.

Рисунок 6.6 – Деталь армирования узла сопряжения смежных силосов

Диаметр горизонтальной кольцевой арматуры рекомендуется принимать не более 16 мм при шаге стержней 100–200 мм. Шаг стержней по всей высоте силоса следует принимать постоянным.

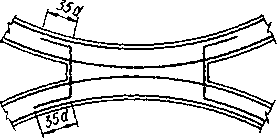

При осуществлении стыков круглой гладкой арматуры внахлестку концы стержней должны иметь крюки. Стыки горизонтальной кольцевой арматуры следует располагать в разбежку, причем в одном вертикальном сечении стены силоса допускается стыковать не более 25 % всех стержней. Диаметр и шаг кольцевой арматуры в наружных стенах «звездочек» силосных корпусов при шахматном расположении силосов следует принимать те же, что и в стенках наружных силосов, доводя стержни этой арматуры до внутренней кольцевой арматуры стен примыкающих силосов (рис. 6.6). В местах сопряжения круглых смежных силосов, а также в местах примыкания наружных стен «звездочек» к стенам силосов следует предусматривать установку дополнительных горизонтальных стержней (рис. 6.6) с диаметром и шагом основной арматуры или сварных сеток.

Диаметр вертикальной арматуры стен силосов рекомендуется принимать не менее 10 мм при расстоянии между стержнями 300–350 мм в стенах наружных силосов и 400– 500 мм в стенах внутренних силосов. В местах сопряжения силосов, в случае необходимости, допускается увеличение этого расстояния до 1000 мм. Вертикальную арматуру следует стыковать внахлестку с перепуском стержней периодического профиля на 35 диаметров и стержней круглой гладкой арматуры на 50 диаметров, без устройства крюков на концах стержней. Стыки вертикальной арматуры следует располагать в разбежку. Длина стержней вертикальной арматуры не должна превышать 4– 5 м. Стержни нижнего яруса должны устанавливаться двух или трех размеров, чтобы в дальнейшем, при применении стрежней одинаковой длины, избежать их одновременного стыкования.

Днища силосов

Плоские днища силосных корпусов с двухрядным и многорядным расположением силосов целесообразно устраивать прямоугольными в плане и решать в виде ребристых или безбалочных перекрытий, опирающихся на колонны. При расположении колонн по периметру силосов по прямоугольной сетке балки ребристого перекрытия следует принимать прямолинейными – однопролетными или многопролетными. Днища такого типа рассчитываются и конструируются как обычные прямоугольные ребристые или безбалочные перекрытия, опирающиеся на колонны.

Круглые плоские днища обычно устраиваются под отдельно стоящие круглые силосы, а также в силосных корпусах со сблокированными силосами при кольцевой расстановке колонн. Круглые днища силосов могут быть приняты в виде безбалочного перекрытия или ребристого.перекрытия с кольцевыми балками. Круглые плоские днища силосов, которые решены в виде безбалочного перекрытия с опиранием плиты на колонны по наружному контуру, рассчитываются как свободно опертые круглые или кольцевые плиты.

Расчет кольцевых балок днища производится на нагрузки от сыпучего материала заполнения и собственного веса конструкций, которые передаются через стены и днища силоса. Нагрузку от днища следует принимать равномерно-распределенной по периметру балки. Нагрузка от стен силосов передается на балку в виде равномерно распределенной нагрузки по длине.

В случае устройства кольцевого плоского днища над центральным отверстием в плите обычно устанавливается стальная полуворонка.

Плоское днище силосов может быть выполнено монолитным или сборномонолитным. При сборномонолитном решении рекомендуется устраивать монолитную плиту по сборным балкам.

Толщину плиты днища следует принимать исходя из условия обеспечения бетоном восприятия перерезывающих сил без постановки поперечной арматуры или отогнутых стержней.

Безбалочные круглые или кольцевые плиты с опиранием на колонны по наружному контуру армируются по двум направлениям – радиальной и кольцевой арматурой.

Армирование плит днища следует принимать двойное – верхней и нижней арматурой в виде сварных сеток. Балки следует армировать сварными каркасами.

При значительных углах наклона поверхности днища их целесообразно решать в виде сборных железобетонных или стальных воронок.

Расчет конических воронок производится на горизонтальное кольцевое растягивающее усилие и на растягивающее усилие вдоль ската по направлению образующей.

Горизонтальная кольцевая арматура стенки железобетонной воронки и арматура по направлению образующей подбираются на восприятие растягивающего усилия соответствующего направления без учета работы бетона на растяжение.

Толщина железобетонных стенок конических воронок обычно принимается переменной с утолщением к опорному сечению. Минимальная толщина стенок внизу у выпускного отверстия из условий бетонирования принимается равной 150 мм.Поверху воронки устраивается бортовое утолщение в виде кольца, при помощи которого нагрузка от воронки передается на опоры. Армирование стенок воронок следует принимать двойной арматурой в виде сварных сеток– наружной и внутренней, с расположением стержней в двух направлениях – кольцевом и вдоль ската по образующей. Стыки горизонтальной кольцевой арматуры внахлестку следует располагать вразбежку, причем в одном меридиональном сечении стенки воронки допускается стыковать не более 25% всех стержней. Арматурные стержни, устанавливаемые вдоль ската по образующей, должны выполняться на всю длину без стыков с надежной заделкой в бортовое утолщение. Бортовое утолщение армируется конструктивно кольцевыми стержнями, располагаемыми равномерно по периметру сечения кольца, исходя из процента армирования 0,8%.

Контрольные вопросы

1. Назначениея, область применения и разновидности силосов. Особенности конструкции силосов.

2. Методика расчёта нагрузок от сипучих материалов. Стены силосов. Основные расчёты.

3. 3. Какие сыпучие материалы сберегаются в силосах? Особенности загрузки и разгрузки силосов?

4. Дать определение силосам. С какой целью они используются? Какие вы знаете формы силосов? Их особенности?

5. Сравните сборные и монолитные силосы? Какие принимают высоты стен силосов и подсилосных этажей, длины силосных корпусов?

6. Как проводится расчёт основного давления сипучего материала об стенки силосу? Особенности конструкции стен силосов и их днищ.

Литература: [1, с. 356 – 387].

Дата добавления: 2015-10-26; просмотров: 3809;