Разновидности силосов и материалы, используемые для их возведения

Силосные склады могут быть решены в виде отдельных силосов или группы силосов, объединенных в силосный корпус. Форма силосов, их размеры, расположение в плане и количество определяются требованиями технологического процесса и принимаются в соответствии с унифицированными строительными параметрами, принятыми для силосных корпусов.

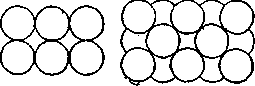

В практике силосостроения применяются силосы различной формы: круглые, квадратные, прямоугольные и многоугольные (рис. 6.1).

а б

в д

а – рядовое расположение круглых силосов; б – шахматное расположение круглых силосов; в – квадратные силосы; г – шестигранные силосы; д – восьмигранные силосы.

Рисунок 6.1 – Форма поперечного сечения и расположения силосов

Широко распространены круглые силосы, которые по статической работе являются наиболее рациональными. В стенках круглых силосов возникают, в основном, растягивающие кольцевые усилия, поэтому их толщина может быть небольшой, благодаря чему снижается расход материалов по сравнению с поперечными сечениями, работающими с изгибающим моментом. В круглых силосах проще осуществить предварительное напряжение арматуры, которое обеспечивает повышенную трещиностойкость стенок и снижение расхода арматурной стали. При расположении круглых силосов в корпусе в два или несколько рядов между силосными банками образуются полости – «звездочки». В случае невозможности их использования для хранения сыпучего материала применение круглых силосов приводит к некоторому недоиспользованию емкости корпуса. Для круглых силосов рекомендуется рядовое расположение в силосном корпусе (рис. 6.1, а) и только в отдельных случаях, связанных с расширением силосных корпусов, допускается шахматное расположение (рис.6.1, б).

Квадратное сечение силосов целесообразно принимать при размере стенок не более 3– 4 м,так как при больших размерах в стенках возникают весьма значительные изгибающие моменты, что приводит к увеличению их толщины. Поэтому квадратное сечение силосов принимают в тех случаях, когда они должны иметь большое количество мелких ячеек для раздельного хранения сыпучих материалов разных сортов. При квадратных силосах они располагаются в силосном корпусе вплотную.

Многоугольные силосы по характеру работы занимают промежуточное положение между круглыми и квадратными. Из-за малой длины прямолинейных участков в поперечных сечениях возникают сравнительно небольшие изгибающие моменты. Емкость корпуса при шестигранных силосах (рис. 6.1, г) используется полностью. Однако из-за сложности индустриализации строительства многоугольные силосы в отечественной практике не распространены.

По характеру и конструкции опирания на фундамент силосы делятся на две основные группы: без подсилосных этажей и с подсилосными этажами. В силосах без подсилосных этажей стенки начинаются на уровне верха фундамента, и разгрузка материала осуществляется через отверстия в стенах наружу или через отверстия в днище в специальные заглубленные галереи, оборудованные шнеками или транспортерами.

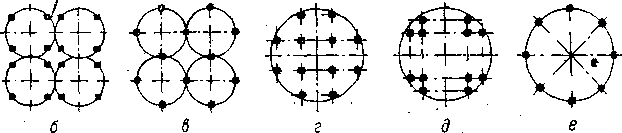

в, г, д, е – силосы с подсилосным этажом; в – со сплошным плоским днищем и забуткой; г – с кольцевым плоским днищем и полуворонкой; д – с железобетонной конической воронкой; е – со стальной конической воронкой.

Рисунок 6.2 – Схемы днищ силосов

При наличии подсилосного этажа, конструкция днища силоса может иметь различные решения, которые определяются характером сыпучего материала заполнения и типом разгрузочного оборудования.

Силосы могут иметь сплошные плоские днища с выпускными отверстиями в центре. Необходимые уклоны поверхности днища в этом случае образуются при помощи забутки из тощего бетона или сборных элементов (рис. 6.2,e). Может применяться комбинированное решение днища в виде воронки, имеющей диаметр не более половины диаметpa силоса, с устройством забутки на остальной кольцевой поверхности плоского днища (рис. 6.2, г). При больших углах наклона целесообразно применять вместо плоского днища конические стальные или железобетонные воронки на весь диаметр силоса (рис. 6.2, д, е). Наиболее распространено опирание днища на колонны подсилосного этажа непосредственно или через специальные кольцевые балки. Возможно также опирание воронок на пилястры или уступы стен, которые начинаются на уровне верха фундамента.

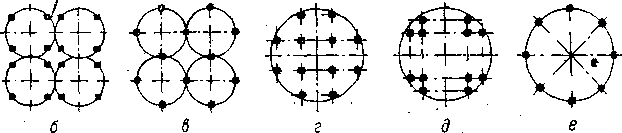

Расположение колонн подсилосного этажа определяется формой и размерами силосов в плане, а также способом разгрузки материала и применяемым транспортом. Следует стремиться к установке большего числа колонн, так как с увеличением их количества облегчаются условия работы изгибаемых элементов днища и фундамента. При квадратных и многоугольных силосах колонны устанавливаются в углах пересечения стен (рис. 6.3, а).

а – при ксадратных силосах 3*3 м; б – при круглых силосах диаметром 3 и 6 мна раздельных колоннах; в – то же, при частично совмещенных колоннах смежных силосов; г – при круглом силосе диаметром 12 мпри низком подсилосном зтаже; д – то же, в случае устройства под силосом железнодорожного проезда; е – кольцевая расстановка колонн.

Рисунок 6.3 – Схемы расположения колонн подсилосного этажа

При круглых силосах. диаметром до 6 мколонны располагаются по периметру стен силосов по прямоугольной сетке (рис. 6.3, б, в). При диаметре силосов больше 6 м, в случаях устройства плоского днища, целесообразно устанавливать промежуточные колонны внутри контура силоса (рис. 6.3, г, д).

В случае пропуска под силосами железнодорожного пути или установки крупногабаритного оборудования, промежуточные колонны группируют, располагая ближе к стенам (рис.6.3, д).Для силосов диаметром 12 ми более, в которых размер воронки по верху принят равным внутреннему диаметру силоса, допускается кольцевая расстановка колонн (рис.6.3, е).

Опыт проектирования и возведения свидетельствует о целесообразности применения железобетонных силосов. Стальные силосы допускается применять только для материалов, которые нельзя хранить в железобетонных силосах, а также для сборно-разборных инвентарных хранилищ.

Стенки железобетонных силосов следует проектировать преимущественно сборными из элементов заводского изготовления. Преимущества сборных силосов перед монолитными очевидны – это индустриальность заводского изготовления и связанное с этим улучшение качества конструкций, ускорение строительства и ликвидация сезонности возведения.

Сборные железобетонные конструкции стен силосов в зависимости от размеров поперечного сечения могут представлять собой объемные элементы круглой или прямоугольной формы, а также могут иметь вид криволинейных или плоских плит. Объемные конструкции предусматривают непосредственное возведение из них силосов. Применение криволинейных, или плоских элементов предусматривает предварительную укрупнительную сборку их в замкнутый объемный элемент. Возведение силосов из объемных конструкций без предварительной сборки является более рациональным, однако в связи с транспортировкой практически оказывается возможным при диаметре или размере поперечного сечения до 3 м. При диаметре 6 ми более необходимо членить кольцо на отдельные криволинейные элементы.

Горизонтальная разрезка стен силосов должна производиться на элементы, кратные по высоте 600 мм(с учетом толщины швов). Такая разрезка по направлению наименьших усилий отвечает работе конструкций силоса и не вызывает осложнений при изготовлении и монтаже. Вертикальное членение стенок силоса на сборные элементы вызывает более сложное конструктивное решение, так как необходимо обеспечить передачу полного усилия стыкуемой кольцевой арматурой. Поскольку вся рабочая арматура оказывается многократно перерезанной, возникает дополнительный расход стали на устройство сварных стыков. Поэтому при проектировании сборных железобетонных силосов следует стремиться к сокращению количества вертикальных стыков элементов стен.

Сборные железобетонные элементы стен рекомендуется выполнять с гладкой поверхностью, без рёбер, т. к. ребристые конструкции значительно сложнее в изготовлении и неприемлемы для многих сыпучих материалов из-за зависания.

Стены круглых сборных и монолитных силосов целесообразно выполнять предварительно напряжёнными. При соответствующей величине обжатия бетона создаются условия, при которых стены не испытывают растягивающих напряжений.

Высота стен силосов и подсилосных этажей назначается кратной 1,2 м. Высоты стен приняты: 10,8; 15,5; 18,0; 20,4; 26,4 и 30,0 м. Для упрощения конструкций оснастки и уменьшения количества её типоразмеров, монолитные стены крайних и средних силосов в корпусе принимаются одной толщины.

Унифицированные высоты подсилосных этажей приняты 3,6; 4,8; 6,0; 10,8 и 14,4 м.

Длина силосных корпусов с круглыми монолитными или сборными силосами не должна, как правило, превышать 48 м,в отдельных случаях допускается ее увеличивать до 60 м. Длина силосных корпусов с квадратными сборными или монолитными силосами не должна превышать 42 мпри отношении длины к ширине не более 3.

Общее количество силосов в силосном корпусе при диаметре 12 мпри однорядном расположении должно быть не более 3, при двухрядном – не более 6 м.

Для унификации опалубочных размеров конструкций и назначения марок по несущей способности сыпучие материалы были сгруппированы по их характеристикам. В результате анализа данных расчетов была установлена целесообразность разделения сыпучих материалов по величине воздействия на конструкции силосов на 7 классов, которые приведены в табл. 6.1. При установлении унифицированного ряда нагрузок учитывались наиболее распространенные виды сыпучих материалов, хранение которых предусматривается в силосах. Унифицированные значения расчетных нагрузок от давления сыпучих материалов на основные элементы силосов, которые принимаются при проектировании в зависимости от их диаметра, приведены в табл. 6.2.

Таблица 6.1 – Классификация нагрузок от основных сыпучих материалов, хранимых всилосах

| Класс нагрузки | Характеристики сыпучего материала | Перечень сыпучих материалов, по которым установлены классы нагрузок | ||

| объемный вес, кг/л3 | угол внутреннего трения, град | коэффициент сыпучего материала | ||

| I | 0,3 | Сажа гранулированная | ||

| II | 0,25 | Варочная щепа (с учетом коэффи циента уплотнения 1,2) | ||

| III | 0,6 | Керамзит, алгопорит, известь обожженная мелкая | ||

| IV | 0,5 | Уголь | ||

| V | 0,5 | Глинозем, сода тяжелая, известь обожженная крупная | ||

| VI | 0,6 | Цемент, песок, нефелин, гипс | ||

| VII | 0,6 | Гравий, щебень |

| Диаметр силоса, м | Давление сыпучего материала, т/м2 | |

| на днище силоса (ρв) | на стены силоса (ρг) | |

| 7,5 | 2,5 | |

| 4,0; 7,5; 10,0; 15,0 | 2,0; 3,0; 4,0; 5,0 | |

| 12,0; 18,0; 20,0; 22,0; 24,0; 27,0; 37,0 | 2,0; 3,0; 5,0; 6,0; 7,0; 8,0; 9,0 |

Таблица 6.2 – Унифицированные нагрузки от сыпучих материалов

Дата добавления: 2015-10-26; просмотров: 5366;