Гипсовые вяжущие вещества

Гипсовые вяжущие вещества делят на две группы: низкообжиговые и высокообжиговые.

Низкообжиговые гипсовые вяжущие вещества получают при нагревании двухводного гипса CaSO4*2H2O до температуры 150...160°С с частичной дегидратацией двуводного гипса и переводом его в полуводный гипс CaSO4*0,5H2O.

Высокообжиговые (ангидритовые) вяжущие получают обжигом двуводного гипса при более высокой температуре до 700... 1000°С с полной потерей химически связанной воды и образованием безводного сульфата кальция — ангидрита CaSO4. К низкообжиговым относится строительный, формовочный и высокопрочный гипс, а к высокообжиговым — ангидритовый цемент и эстрихгипс.

Сырьем для производства гипсовых вяжущих веществ служат природный гипсовый камень и природный ангидрид CaSCu, а также отходы химической промышленности, содержащие двуводный или безводный сернокислый кальций, например фосфогипс. Возможно применение гипсосодержащего природного сырья в виде сажи и глиногипса.

Гипсовым вяжущим называют воздушное вяжущее вещество, состоящее преимущественно из полуводного гипса и получаемого путем тепловой обработки гипсового камня при температур 150...160°С.

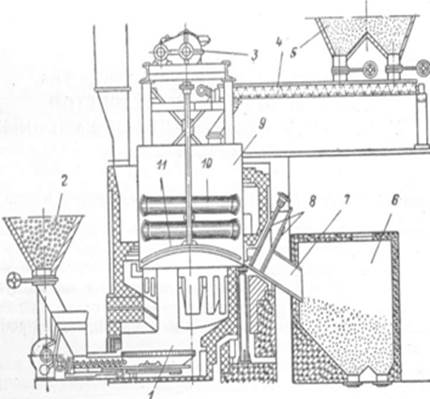

Рис. 4.1. Строительный гипс

При этом двуводный гипс CaSO4*2H20, содержащийся в гипсовом камне, дегидратирует.

В этих условиях образуются мелкие кристаллы полуводного сернокислого кальция-модификации; такой гипс обладает повышенной водопотребностью (60...65% воды). Избыточная вода, т. е. сверхпотребная на гидратацию гипса (15%), испаряется, образуя поры, вследствие чего затвердевший гипс имеет высокую пористость (до 40%) и соответственно небольшую прочность. Производство гипса складывается из дробления, помола и тепловой обработки (дегидратации) гипсового камня. Имеется несколько технологических схем производства гипсового вяжущего: в одних помол предшествует обжигу, в других помол производится после обжига, а в третьих помол и обжиг совмещаются в одном аппарате. Последний способ получил название обжига гипса во взвешенном состоянии. Тепловую обработку гипсового камня производят в варочных котлах, сушильных барабанах, шахтных или других мельницах.

Наиболее распространена схема производства гипсового вяжущего с применением варочных котлов. Гипсовый камень, поступающий на завод в крупных кусках, сначала дробят, затем измельчают в мельнице, одновременно подсушивая его. В порошкообразном виде камень направляют в варочный котел периодического или в установку непрерывного действия. Последняя имеет в 2...3 раза выше производительность, но еще находится в стадии практического освоения.

Рис. 4.2. Схема гисоварочного котла

1 – юбка; 2 – бункер для топлива; 3 – привод мешалки; 4 – загрузочный шнек; 5 – бункер для порошка гипсового камня; 6 – бункер для обожженного гипса; 7 – разгрузочный канал котла; 8 – задвижки; 9 – варочный котел; 10 – жаровые трубы котла; 11 – мешалка;

Варочный котел периодического действия представляет собой обмурованный кирпичом стальной котел со сферическим днищем, обращенным выпуклой стороной внутрь цилиндра. Для перемешивания гипса в котле имеется мешалка, приводимая в движение электродвигателем. Раскаленные топочные газы обогревают днище и стенки котла, а также проходят через жаровые трубы 5 внутри котла и в охлажденном состоянии удаляются по дымовой трубе. Продолжительность варки 90... 180 мин. При варке в котле гипс не соприкасается с топочными газами, что позволяет получать чистую продукцию, не загрязненную золой топлива.

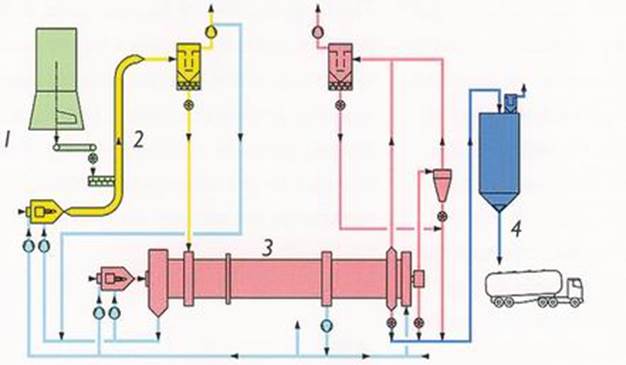

Рис. 4.3. Схема производственного процесса получения ангидрита с помощью ротационного трубчатого кальцинатора с интегрированным охладителем:

1 - система подачи материала; 2 - скоростная сушилка; 3 - трубчатый кальцинатор с интегрированным охладителем; 4 - складирование готового продукта.

Эффективная передача тепла посредством поверхности внутренних нагревательных труб установки, предполагает как можно меньшего размера фракции сырьевого материала.

Таким образом, данное оборудование превосходно подходит для кальцинирования натурального гипса, синтетического гипса и других синтетических гипсов для производства штукатурного и высокотемпературного гипса.

Непрерывный процесс кальцинирования позволяет производить штукатурный гипс, высокотемпературный гипс (Ангидрит II), а также смеси гипсов в различных соотношениях, в одной установке, с постоянным уровнем качества и при очень экономичном потреблении тепла и электроэнергии.

Благодаря ротационному движению кальцинатора и специфически регулируемому времени обработки материала в течение приблизительно одного часа, продукт кальцинируется очень равномерно, основательно и тщательно перемешивается.

Свойства штукатурного гипса, произведенного в ротационном трубчатом кальцинаторе посредственного нагрева эквивалентны по свойствам с гипсом, производимым в гипсоварочном котле. Однако непрерывное вращение ротационного кальцинатора способствует изготовлению более гомогенного штукатурного гипса, нежели, в случае производства гипса в гипсоварочном котле.

В качестве сырьевого материала может применяться измельченный натуральный гипс (порошок с размером фракций не более 2 мм) или предварительно высушенный синтетический гипс.

Оптимальные параметры применяемого исходного сырья можно очень просто достичь при помощи предварительного измельчения и сушки, например, в молотковых дробилках, в роликовых мельницах, в скоростных или в ламельных сушилках.

Загрузка сырьевого материала во внутреннюю камеру установки из загрузочной воронки осуществляется посредством червячного транспортера. Уровень загрузки кальцинатора и длительность процесса выдержки и/или времени обработки материала регулируются посредством клапана, расположенного у выхода из рабочей зоны.

Горячие газы, необходимые для посредственного нагревания сырьевого материала, вырабатывается генератором горячего газа, установленного у входа в кальцинатор. В генераторе может быть использовано любое жидкое или газообразное топливо. Подача топлива регулируется автоматически в соответствии с потребностью установки в тепловой энергии.

Горячие газы сначала подаются параллельным потоком через центральную внутреннюю трубу кальцинатора, а затем в противоположном потоке к материалу, проходя через многочисленные трубы, расположенные по всему поперечному сечению кальцинатора.

Большое количество труб для поточных газов позволяет достичь большую поверхность теплопередачи внутри корпуса кальцинатора и таким образом обеспечить максимальное использование тепловой энергии газов. Дополнительный эффект перемешивания материала достигается этими же трубами при вращении корпуса кальцинатора.

Ротационный трубчатый кальцинатор включает в себя, также

интегрированную секцию охлаждения, в которой кальцинированный материал одновременно и посредственно подвергается воздушному охлаждению до желаемой выгрузочной температуры.

Необходимая температуры выгрузки регулируется потоком охлаждающего воздуха. Разница между температурой продукта и температурой поточных газов, не вредящая продукту, может быть компенсирована в сравнительно небольших объёмах из отходных газов.

Частичный возврат обеспыленных отходных газов в генератор горячего воздуха, а также использование остаточных отходных газов и охлаждающего воздуха из охладителя предварительного измельчения и сушила, создает исключительно благоприятный термический КПД для всего комплекса оборудования.

Все отработанные газы системы кальцинирования, включая предварительно нагретый воздух охладителя, используются повторно там же и/или подаются в камеры сгорания в качестве предварительно нагретого питательного воздуха. Это означает, что потери тепла могут сохраняться на очень низком уровне. Максимальные объёмы выработки штукатурного гипса достигаются после того, как надлежащим образом были настроены и отрегулированы уровни пара как в кальцинаторе, так и в охладителе.

При затворении порошка гипса водой полуводный сернокислый кальций CaSO4*0,5H2O, содержащийся в нем, начинает растворяться до образования насыщенного раствора и одновременно гидратироваться. В результате образовавшийся насыщенный раствор полугидрата оказывается пересыщенным по отношению к двугидрату. Пересыщенный раствор в обычных условиях не может существовать — из него выделяются мельчайшие частицы твердого вещества — двуводного сернокислого кальция. По мере накопления этих частиц они склеиваются между собой, вызывая загустевание (схватывание) теста. Затем мельчайшие частицы гидрата начинают кристаллизоваться, определяя этим образование прочного гипсового камня. Дальнейшее увеличение прочности гипса происходит вследствие высыхания твердеющей массы и более полной кристаллизации при этом. Твердение гипса можно ускорить сушкой, но при температуре не выше 65°С во избежание обратной дегидратации двуводного гипса.

Быстрое схватывание гипса затрудняет в ряде случаев его использование и вызывает необходимость применения замедлителей схватывания (кератинового, известково-кератинового клея, сульфитно-дрожжевой бражки в количестве 0,1...0,3% от массы гипса). Замедлители схватывания уменьшают скорость растворения полуводного гипса и замедляют диффузионные процессы. При необходимости ускорить схватывание гипса к нему добавляют двуводный гипс, поваренную соль, серную кислоту. Одни из них повышают растворимость полуводного гипса, другие (двуводный гипс) образуют центры кристаллизации, вокруг которых быстро закристаллизовывается вся масса.

Рис. 4.4. Ротационный трубчатый кальцинатор с интегрированным охладителем

Применяется гипсовое вяжущее для производства гипсовых и гипсобетонных строительных изделий для внутренних частей зданий (перегородочных плит, панелей, сухой штукатурки, приготовления гипсовых и смешанных растворов, производства декоративных и отделочных материалов, например искусственного мрамора), а также для производства гипсоцементно-пуццолановых вяжущих.

Высокопрочный гипс является разновидностью полуводного гипса. Этот полуводный гипс α - модификации, который имеет более крупные кристаллы, обусловливающие меньшую водопотребность гипса (40...45% воды), позволяет получать гипсовый камень с большей плотностью и прочностью. Получают его путем нагревания природного гипса паром под давлением 0,2...0,3 МПа с последующей сушкой при температуре 160...180°С. Прочность его за 7 суток достигает 15...40 МПа. Высокопрочный гипс выпускают пока в небольшом количестве и применяют в основном в металлургической промышленности для изготовления форм. Однако он успешно может заменить обыкновенное гипсовое вяжущее, обеспечив изделиям высокую прочность.

Формовочный гипс состоит в основном из кристаллов β - модификации и незначительного количества примесей. Он обладает повышенной водопотребностью, а будучи затвердевшим, имеет высокую пористость. Это свойство формовочного гипса успешно используется в керамической и фарфорофаянсовой промышленности для изготовления форм.

Дата добавления: 2015-10-19; просмотров: 2307;