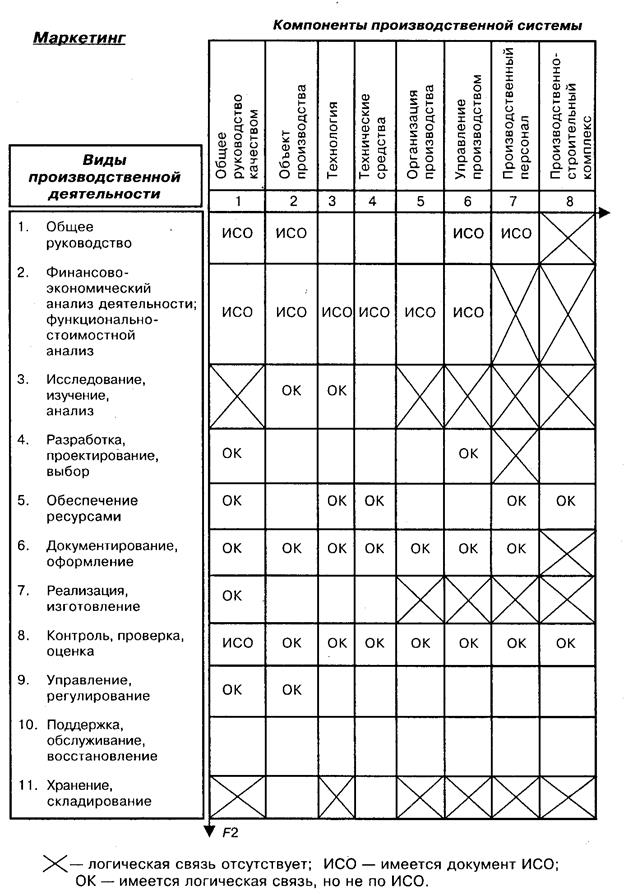

В сфере маркетинга

| Код ячейки | Требования к элементу производственной системы | Источник по ИСО | Зона служебной информации |

| 1-1 | Руководство должно определить в соответствии с общей политикой конкретные цели в области качества на стадии маркетинга (M(F3´F3)) | 4-4.3.3. |

Оценка качества проектов

Качество проектов обеспечивается на этапах МРК и КПП. На стадии маркетинга проводится социологическое исследование и формулируется техническое задание. Качество проекта определяется тем, насколько полно отражены в техническом проекте требования технического задания.

Обычно проект проходит следующие этапы: техническое задание (ТЗ) ® эскизный проект (ЭП) ® технический проект (ТП) ® рабочий проект (РП).

На каждом этапе показатели качества (назначения, надежности, технологичности, унификации, патентно-правовые, эргономические, эстетические, транспортабельности, безопасности) рассчитываются и уточняются.

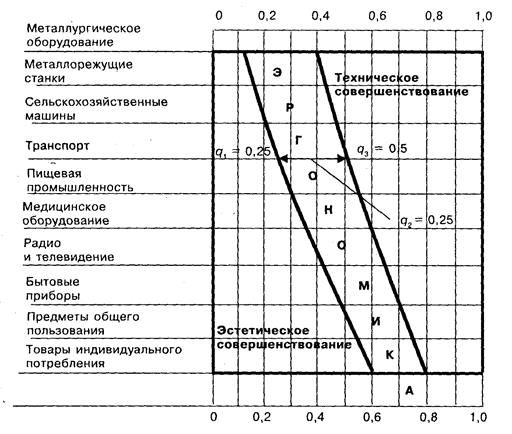

Для каждой группы продукции уже существуют оптимальные соотношения различных показателей качества (их весовых показателей). Такая информация представлена в виде диаграммы, приведенной на рис. 14.3.

Рис. 14.2. Схема матрицы видов производственной деятельности и компонентов производственной системы в сфере маркетинга

Рис. 14.3. Диаграмма значимости показателей качества

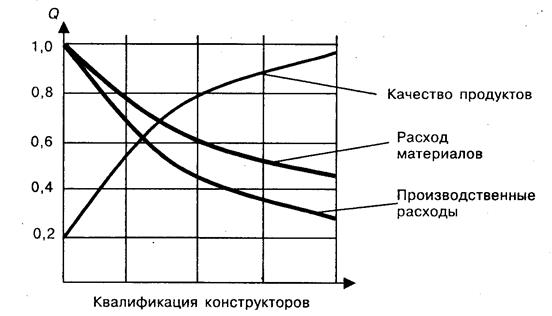

Часто важными показателями проектов являются расход материалов, производственные расходы и степень приближения суммарного показателя качества к заданному значению.

На рис. 14.4 показана тенденция изменения показателя качества Q в зависимости от квалификации конструкторов.

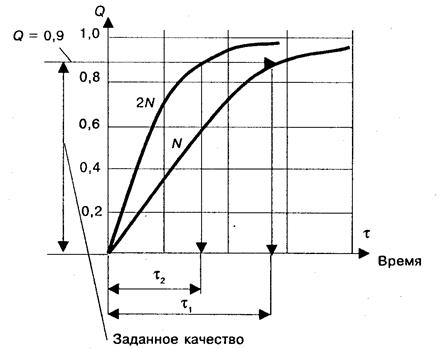

Опыт конструирования позволяет определить и оптимальное количество конструкторов, необходимое для обеспечения заданного качества проектов в оптимальное время.

На рис. 14.5 показана ситуация, когда проектные работы выполняются количеством N и 2N конструкторов.

Качество технологии

Уровень качества продукции, сформулированный на этапе проектирования, должен обеспечиваться на стадии производства при наличии сырья и материалов соответствующего качества.

Рис. 14.4. Влияние квалификации конструкторов на качество проектов

Рис. 14.5. Влияние количества конструкторов на качество проектов

Качество продукции в процессе изготовления зависит от таких параметров качества технологии, как точность и стабильность.

Под точностью технологического процесса понимают близость к номинальным значениям контролируемых показателей качества.

Стабильность технологического процесса характеризует способность сохранять значение показателей качества в заданных пределах с течением времени.

По ходу технологического процесса на показатели качества влияет большое число факторов, которое можно отнести к разряду случайных величин.

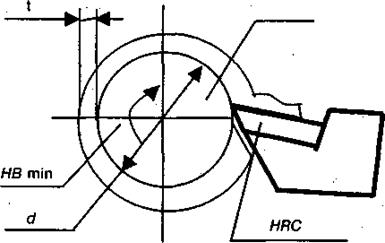

Например, в процессе точения вала по схеме, показанной на рис. 14.6, на его диаметр d влияют:

неравномерность припуска t;

неравномерная твердость НВ;

неравномерность твердости инструмента HRC;

переменная жесткость;

условия охлаждения и т.п.

НВ max

Рис. 14.6. Схема точения вала

Управлять ходом процесса необходимо, используя выборочный контроль и контрольные карты. Дадим общие характеристики технологического процесса.

Размер d в силу отмеченных причин будет изменяться от минимального значения d min до максимального dmax.

Принимая вместо d общее обозначение показателя Q, можно утверждать, что разница между Qmax и Qmin будет составлять рассеивание или технологический допуск w.

На чертежах деталей всегда указан конструкторский допуск Т и по соотношению w и Т судят о точности технологического процесса.

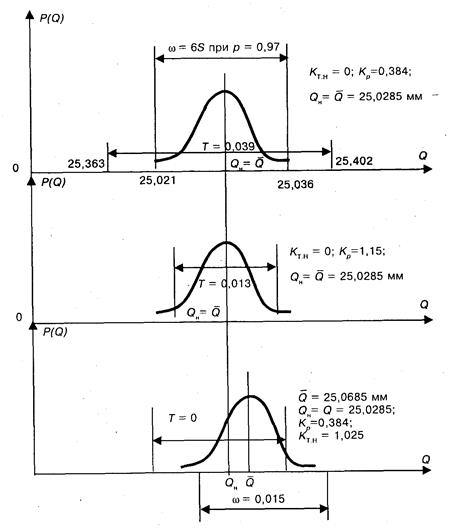

Пример.На чертеже вала указан размер 25Н6. Исследование точности шлифовального станка показало: при обработке детали в диапазоне 20...40 мм наблюдается рассеивание w= 0,015 мм. Необходимо оценить точность технологического процесса шлифования.

Решение.Расшифровка стандартного обозначения 25Н6 приводит к следующим результатам: d =  .

.

Т= 25,035 — 25,022 = 0,013 мм., т.е. w > Т и точность технологии для выполнения операции недостаточна.

Рис. 14.7. Распределения размеров деталей при разных значениях коэффициентов Кр и Кт.н.

Обычно используют понятие запаса точности, который характеризуют коэффициентом запаса Кр = w /Т. В рассмотренном случае Кр = w /Т = 0,015/1,013 = 1,15, Кр > 1, процесс вообще не имеет запаса и возникнет брак.

Если К<1, то технологический процесс считают точным, но предпочтительно, чтобы К mjn = 0,75, так как в этом случае имеется 25% запаса точности.

Для оценки настройки используется специальный коэффициент, показывающий смещение в долях конструкторского допуска

,

,

где Q — центр технологического допуска (в рассмотренном примере не известен);

Qн — середина конструкторского допуска;.

QН = (25,035 + 25,022)/2 = 25,0285.

Во избежание брака при изготовлении продукции необходимо обеспечивать и Кр £ 0,75 и КТ. Н £ '/2(1 - Кр).

На рис. 14.7 показаны распределения размеров деталей при различных ситуациях с коэффициентами Кp и КТ.Н.

Если КТ.Н = 0,5(1 - 0,384) = 0,308, то процесс недопустимо разлажен, но точен. То есть станок точен, но неверно настроен.

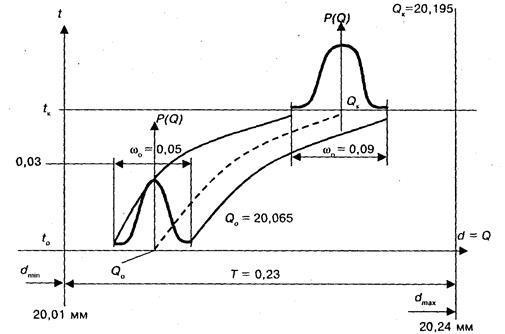

Для оценки стабильности техпроцесса рассмотрим операцию точения, в которой присутствует погрешность настройки (КТ.Н ¹0) и нарастающая в процессе работы дополнительная погрешность (при износе резца размеры детали d увеличиваются с течением времени t). Эта ситуация представлена на рис. 14.8.

Рис. 14.8. Изменение распределение размеров деталей по мере износа инструмента

В начальный момент времени Кро = wр \ T = 0,05/0,23 = 0,217. В конечный момент времени Крк = w к /Т = 0,09/0,23 = 0,319.

Правильный настроечный размер:

Qо = 20,01+w 0/2 = 20,01 + 0,025 = 20,035 мм.

Обычно wо>w к.

Нестабильность технологического процесса по рассеиванию w характеризуют коэффициенты межнастроечной стабильности Кмс:

КМ.С-0,09/0,05-1,8.

Нерекомендуемая тенденция — это КК.С > max.

Нестабильность процесса по уровню наладки (значению  ) за время эксплуатации Т принято характеризовать коэффициентом смещения настройки:

) за время эксплуатации Т принято характеризовать коэффициентом смещения настройки:

Км. с = (  ) / Т = (20,195 - 20,065) / 0,23 = 0,565 .

) / Т = (20,195 - 20,065) / 0,23 = 0,565 .

Выводы:

1. При оценке технологического процесса необходимо оценить его точность и стабильность.

2. Точность технологического процесса характеризуется запасом точности, определяемым коэффициентом К и коэффициентом точности настройки KТ.Н.

3. Стабильность технологического процесса определяется коэффициентом межнастроечной стабильности КМ.С и коэффициентом смещения настройки КМ.С.

4. Процессы, имеющие закономерно изменяющиеся погрешности, необходимо настраивать с учетом тенденции изменения этой погрешности ближе к минимальной погрешности Qmin.

5. Процессы без закономерно изменяющейся погрешности необходимо настраивать по среднему значению конструкторского допуска.

Дата добавления: 2015-10-13; просмотров: 1098;