Статистический анализ качества товаров и услуг

Рыночные тенденции последнего десятилетия привели к существенному повышению уровня требований к качеству продукции (работ, услуг). Проблема максимального улучшения качества весьма актуальна. Потери от производства некачественных товаров и услуг измеряются миллионами долларов. Значение методов контроля качества на настоящем этапе экономики оценивается аналитиками как критически важное.

Для всех производственных процессов возникает необходимость установить пределы характеристик изделия, в рамках которых произведенная продукция удовлетворяет своему предназначению. Основными «врагами» качества продукции являются следующие показатели:

• отклонения от значений плановых спецификаций изделий;

• слишком высокая изменчивость реальных характеристик изделий относительно значений плановых спецификаций.

На ранних стадиях отладки производственного процесса для оптимизации этих двух показателей качества производства часто используются методы планирования эксперимента. Обычно любая машина или станок, используемые на производстве, позволяют производить настройки, воздействующие на качество производимого продукта. Изменяя настройки, инженер стремится добиться максимального эффекта и попутно выяснить, какие именно факторы играют наиболее важную роль в улучшении качества продукции.

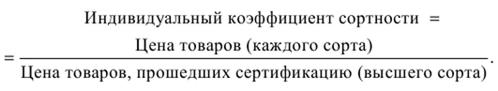

Важным моментом в этом вопросе является проверка качества товаров. Контролируется качество товаров, поступивших из производства, особенно продовольственных, и в действующей статистической отчетности отражаются данные: поступило товаров из производства или других источников; проверено фактически; процент проверенных в общем поступлении; возвращено поставщикам; удельный вес не прошедших сертификацию. В статистике рассчитывают индивидуальные и общие коэффициенты, например индивидуальный коэффициент сортности определяется по каждой товарной или ассортиментной подгруппе:

При построении общего индекса сортности в качестве весов-соизмерителей выступает фактический товарооборот в количестве проданных товаров.

Текущий контроль качества продукции осуществляется в процессе ее производства. Для этого предназначены специальные процедуры – методы контроля качества. Особенно интенсивно методы контроля качества используются в США, Германии, Японии.

Общий подход к текущему контролю качества заключается в следующем. В процессе производства из произведенной продукции или поступающего сырья проводится отбор выборок изделий заданного объема. После этого на специально разлинованной бумаге строятся диаграммы средних значений и изменчивости выборочных значений плановых спецификаций в этих выборках и рассматривается степень их близости к плановым значениям. Если диаграммы показывают наличие тренда выборочных значений или выборочные значения оказываются вне заданных пределов, то считается, что процесс вышел из-под контроля, и предпринимаются необходимые действия для того, чтобы найти причину разладки. Такие специальные карты называются контрольными картами Шухарта. Также полезно рассматривать график размахов. Размах – это разность между максимальным и минимальным значением выборки. Прагматическая ценность этой характеристики – в том, что она служит мерой изменчивости. По расположению точек на графике размахов принимают решение о случайности или систематичности отклонения в качестве продукции.

Инженеры по контролю качества на производстве сталкиваются еще с одной типичной проблемой, которая заключается в следующем: определить, сколько именно изделий из партии необходимо исследовать, чтобы с высокой степенью уверенности утверждать, что изделия всей партии обладают приемлемым качеством. Для этого разрабатывают процедуру выборочного контроля, обеспечивающую требуемое качество.

Процедуры выборочного контроля применяются в том случае, когда нужно решить, удовлетворяет ли определенным спецификациям партия изделий, не изучая при этом все изделия. Такие процедуры называют статистическим приемочным контролем. Очевидное преимущество выборочного контроля над полным, или сплошным, контролем продукции состоит в том, что изучение только выборки (а не всей партии целиком) требует меньше времени и финансовых затрат. Наконец, с точки зрения управления производством отбраковка всей партии или поставки на основании выборочного контроля заставляет производителей и поставщиков строже придерживаться стандартов качества.

Если взять повторные выборки определенного объема из совокупности и вычислить средние величины изучаемых характеристик изделий, то распределение этих средних значений будет приближаться к нормальному распределению с определенным средним значением и стандартной ошибкой. Но на практике нет необходимости брать повторные выборки из совокупности, чтобы оценить среднее значение и стандартную ошибку выборочного распределения. Имея хорошую оценку того, какова изменчивость (стандартное отклонение, или сигма) в данной совокупности, можно вывести выборочное распределение среднего значения. Уже этой информации достаточно, чтобы вычислить объем выборки, необходимый для обнаружения некоторого изменения качества по сравнению с заданными спецификациями.

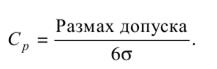

Обычно технические условия задают некий диапазон допустимых значений. Нижняя граница этого интервала называется нижней границей допуска, а верхняя – верхней границей допуска. Разность между ними называется размахом допуска. Простейшим показателем пригодности производственного процесса является потенциальная пригодность. Она определяется как отношение размаха допуска к размаху процесса. При использовании правила 6 данный показатель можно выразить в виде:

Данное соотношение выражает долю размаха кривой нормального распределения, попадающую в границы допуска, при условии, что среднее значение распределения является номинальным, т. е. процесс центрирован.

Во многих странах до внедрения методов статистического контроля качества обычное качество производственных процессов составляло примерно Ср = 0,67. Таким образом, 33 % всех изделий попадали за границы допуска. В идеале было бы хорошо, если бы Cp = 1, т. е. хотелось бы достигнуть такого уровня пригодности процесса, при котором почти ни одно или ни одно изделие не выходило бы за пределы допуска.

Следует сказать, что высокая пригодность процесса, как правило, приводит к более низкой себестоимости продукции, если учесть затраты на рекламацию, связанную с низким качеством выпускаемой продукции. Хотя достижение высокого качества продукции увеличивает издержки производства, надо всегда помнить, что убытки, вызванные низким качеством, потери доли рынка и тому подобные последствия могут намного превысить затраты на контроль качества.

Согласно статистике большинство бизнесов в настоящее время оперируют на уровне 3. Это влечет за собой огромное количество ошибок, многие из которых приводят не только к потерям для бизнеса, но и к человеческим жертвам. Сегодня многие компании решают, что уровень качества, который измеряется единицами процентов, перестает быть приемлемым, и ставят перед собой ориентир в области качества – на уровне тысячной доли процента, фокусируясь не на увеличении капиталовложений, а на усовершенствовании процесса управления производством. Многим становится ясно, что минимизация потерь приведет и к минимизации новых капитальных инвестиций. Современный уровень технологии исключает старый уровень приемлемости качества продукции. Сейчас бизнес требует практически совершенного качества.

Дата добавления: 2015-10-13; просмотров: 1015;