ОБЩИЕ СВЕДЕНИЯ О РАЗМЕРАХ, ПРОСТАВЛЯЕМЫХ НА ЧЕРТЕЖАХ ДЕТАЛЕЙ И ИХ СОЕДИНЕНИЙ

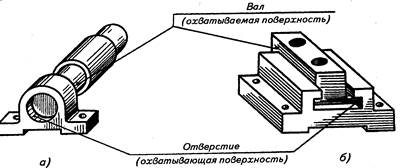

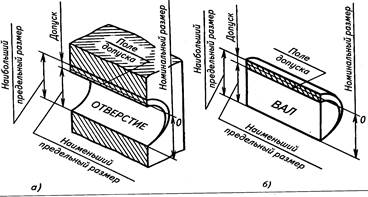

Основные понятия. В соединении двух деталей, входящих одна в другую, различают охватывающую и охватываемую поверхности. Наиболее распространены в машиностроении соединения деталей с гладкими цилиндрическими и плоскими параллельными поверхностями (рис. 5.1).

У цилиндрических соединений поверхность отверстия охватывает поверхность вала. Охватывающая поверхность называется отверстием, охватываемая — валом. Названия отверстие и вал условно применяются и к другим нецилиндрическим охватывающим и охватываемым поверхностям (рис. 5. 1).

На рабочих чертежах, в первую очередь, проставляют размеры, которыми оценивают количественно геометрические параметры деталей.

Размер — это числовое значение линейной величины (диаметра, длины, высоты и т. п.). Размеры подразделяются на номинальные, действительные и предельные.

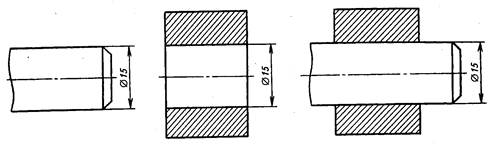

Номинальным размером (рис. 5.2) называется основной размер детали, рассчитанный с учетом ее назначения и требуемой точности.

Номинальный размер соединений — общий (одинаковый) размер для отверстия и вала, составляющих соединение. Номинальные размеры деталей и соединений выбирают не произвольно, а по ГОСТУ 6636 — 69 «Нормальные линейные размеры».

Рис. 5 1.

Соединение двух деталей:

а — гладкое цилиндрическое; б — плоское параллельное

Рис. 5.2

Номинальный размер деталей и соединения

В производстве номинальные размеры не могут быть выдержаны: действительные размеры всегда в большую или меньшую сторону отличаются от номинальных. Поэтому, помимо номинальных (расчетных), различают также действительные и предельные размеры.

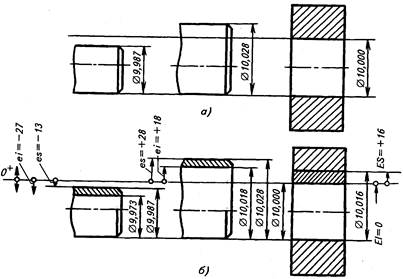

В качестве примера обратимся к рис. 5.3. Для неподвижного соединения при номинальном диаметре Ø10 мм достаточно взять вал диаметром Ø10,028 мм, а отверстие диаметром Ø 10,000 мм, то есть размер вала больше размера отверстия всего на 0,028 мм (рис. 5.3, а). При размерах вала Ø 9,987 мм и отверстия Ø 10,000 мм, когда вал меньше отверстия всего на 0,013 мм, при том же номинальном диаметре будет обеспечиваться легкое вращение вала в отверстии.

Приведенные на рис. 5.3, а размеры валов и отверстия определяют характер соответствующих соединений (посадок), однако они недостаточны для серийного и тем более массового изготовления деталей.

Рис. 5.3.

Предельные размеры и отклонения деталей

Практически чрезвычайно сложно изготовлять детали точно по одному размеру, например Ø10,000 или Ø 10,028 мм. Для этого необходимо назначать допустимую неточность изготовления деталей, указав на чертеже (рис. 5.3, б) еще по одному размеру для каждой детали, например, размеры 10,018 и 9,973 мм — для валов и размер 10,016 мм — для отверстия. Таким образом, установленные два размера для каждой детали являются предельными. Они определяют точность изготовления детали. Чем меньше разность между предельными размерами (допуск), тем точность выше, и наоборот. Предельные размеры — это два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный размер. Больший из двух предельных размеров называют наибольшим, а меньший — наименьшим. Предельные размеры могут быть больше или меньше номинального и могут совпадать с номинальным размером. Все эти случаи представлены на рис. 5.4.

Для наиболее распространенных изделий общего назначения предельные размеры установлены стандартами.

Таким образом, предельные размеры определяют характер соединения деталей и их допустимую неточность изготовления.

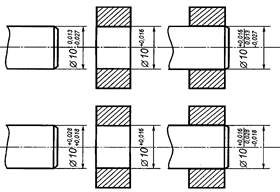

Рис. 5.4

Способы простановки предельных отклонений деталей и соединений

Предельные и действительные отклонения. Для обеспечения взаимозаменяемости на чертежах необходимо вместо номинального размера указывать по два предельных размера. Но это сильно усложняет чертежи. К тому же, непреодолимой и сложной будет задача составления таблиц предельных размеров для всех возможных номинальных размеров деталей. В связи с этим предельные размеры принято выражать посредством отклонений.

Предельное отклонение — это алгебраическая разность между предельными и номинальными размерами. Различают верхнее и нижнее предельные отклонения.

Верхнее отклонение — алгебраическая разность между наибольшим предельным размером и номинальным размером. В соответствии со стандартом верхнее отклонение отверстия обозначается ES, вала — es.

Нижнее отклонение — алгебраическая разность между наименьшим предельным размером и номинальным размером. Нижнее отклонение отверстия обозначается EI, вала — ei.

Следовательно, номинальный размер (на рис. 5.3, б размер 10,000 мм) служит началом отсчета отклонений.

Отклонения могут быть положительными, отрицательными и равными нулю (рис. 5.3, б). В таблицах стандартов отклонения указывают в микрометрах (мкм). На чертежах у номинальных размеров отклонения принято указывать в миллиметрах.

На рис. 5.4 показаны примеры простановки отклонений на чертежах де- талей и их соединений соответственно данным, приведенным на рис. 5.3, б. Отклонение, равное нулю, не указывается. Если верхнее и нижнее отклонения равны по абсолютной величине и различны по знаку, то применяют следующую форму их записи, например: 20±0,01.

Действительное отклонение — алгебраическая разность между действительным и номинальным размерами. Деталь считают пригодной, если действительное отклонение проверяемого размера находится между верхним и нижним отклонениями.

Допуск, поле допуска, квалитеты точности. Допуск Т (начальная буква французского слова Toierance — допуск) — разность между наибольшим и наименьшим предельными размерами или абсолютная величина алгебраической разности между верхним и нижним отклонениями.

Стандартом ГОСТ 25346 — 89 введено понятие допуск системы — это стандартный допуск, установленный системой допусков и посадок. Допуски системы в ЕСДП (единая система допусков и посадок) обозначаются: IT01, IT0; IT1,…, IT17. Буквы IT обозначают «допуск ИСО» (Международная организация по стандартизации, рекомендации которой легли в основу ЕСДП). Так, IT7 обозначает допуск по 7-му квалитету ИСО.

Величина допуска не совсем полно характеризует точность обработки. Например, у вала Ø8-0,03 мм и вала Ø64-0,03 мм величина допуска одинаковая и равна 0,03. Но обработать вал Ø64 -0,03 мм значительно труднее, чем вал Ø8-0,03 мм.

В качестве единицы точности, с помощью которой можно выразить зависимость точности от диаметра d, установлена единица допуска i(I).

Чем больше единиц допуска содержится в допуске системы, тем больше допуск и, следовательно, меньше точность, и наоборот. Число единиц допуска, содержащихся в допуске системы, определяется квалитетом точности.

Под квалитетом понимается совокупность допусков, изменяющихся в зависимости от номинального размера. Квалитеты охватывают допуски сопрягаемых и несопрягаемых деталей. Для нормирования различных уровней точности размеров от 1 мм до 500 мм в системе ЕСДП установлено 19 квалитетов: 01; 0; 1; 2 ... 17.

В настоящее время допуски измерительных инструментов и устройств — ITO1 — IT7, допуски размеров в посадках — IT3,.., IT13, допуски неответственных размеров и размеров в грубых соединениях — IT14,…, IT17.

Для каждого квалитета на основе единицы допуска и числа единиц допуска закономерно построены ряды полей допусков.

Поле допуска — поле, ограниченное верхним и нижним отклонениями. Определяется оно величиной допуска и его положением относительно номинального размера. При графическом изображении (рис. 5.5) поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии.

Рис. 5.5

Схема образования поля допуска: а — отверстия, б— вала

Все поля допусков для отверстий и валов обозначаются буквами латинского алфавита: для отверстий — прописными (А, В, С, D и т.д.) и для валов — строчными (а, b, с, d и т. д.). Ряд полей допусков обозначаются двумя буквами, а буквы О, W, Q и L не используются.

Разберем теперь сущность некоторых понятий. Допустим, что для какой-нибудь детали задан основной расчетный размер 25 мм. Это номинальный размер. В результате неточностей обработки действительный размер детали может оказаться больше или меньше номинального. Однако действительный размер должен колебаться только в известных пределах. Пусть, например, наибольший предельный размер равен 25,028 мм, а наименьший предельный размер — 24,728 мм. Значит, допуск размера, характеризующий требуемую точность обработки детали, равен 25,028-24,728 = 0,300 мм.

Как уже указывалось, на чертежах обозначают не предельные размеры, а номинальный размер и допускаемые отклонения — верхнее и нижнее. Для рассматриваемой детали верхнее предельное отклонение будет равно: 25,028— 25 = 0,028 мм; нижнее предельное отклонение: 24,728 — 25 = 0,272 мм.

Размер детали, проставляемый на чертеже, — 25+0,028-0,272. Верхнее предельное отклонение размера пишется над нижним. Значения отклонений записываются более мелким шрифтом, чем номинальный размер. Знаки «плюс» и «минус» показывают, какое действие нужно произвести, чтобы подсчитать наибольший и наименьший предельные размеры.

Если нижнее и верхнее предельные отклонения равны, как указано выше, то в этом случае размер шрифта у номинального размера и у равных абсолютных величин отклонений одинаковый. Если одно из отклонений равно нулю, то его совсем не указывают. В этом случае плюсовое отклонение наносят на место верхнего, а минусовое — на место нижнего предельного отклонения.

Дата добавления: 2015-09-07; просмотров: 5905;