ВЫБОР И НАЗНАЧЕНИЕ ДОПУСКОВ И ПОСАДОК

В конструкторской практике применяются в основном следующие методы выбора допусков и посадок.

Метод подобия. Он заключается в том, что конструктор отыскивает в однотипных или других машинах, ранее сконструированных и оправдавших себя в эксплуатации, случаи применения составных частей (сборочных единиц), подобных проектируемой, и по аналогии назначает допуски и посадки.

Расчетный метод. Этот метод требует согласования квалитетов, допусков и посадок при проектировании машин и других изделий с расчетными величинами.

При выборе и назначении допусков и посадок конструктор всегда исходит из того, что изготовление деталей по квалитету, соответствующему большей точности, то есть с малым допуском, связано с повышением себестоимости из-за больших трудовых и материальных затрат на оборудование, приспособления, инструмент и контроль. Но при этом обеспечиваются высокая точность сопряжений, высокие эксплуатационные показатели изделия в целом.

Изготовление деталей по квалитетам с расширенными допусками проще, не требует точного оборудования и отделочных технологических процессов, однако точность сопряжений и, следовательно, долговечность машин снижены.

Таким образом, перед конструкторами всегда стоит задача — рационально, на основе технико-экономических расчетов, разрешать противоречия между эксплуатационными требованиями и технологическими возможностями, исходя в первую очередь из выполнения эксплуатационных требований.

В учебной практике, видимо, проще пользоваться методом подобия. Вместе с тем при необходимости уточнений следует уметь обращаться к справочным таблицам стандартных величин допусков и предельных отклонений.

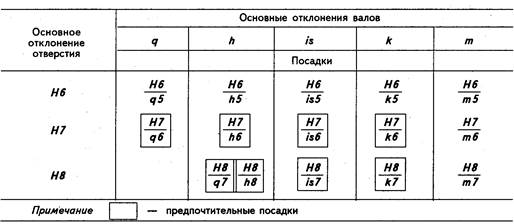

Приведем пример. Предположим, что в период выполняемой вами курсовой работы возникла необходимость уточнить характер соединения двух деталей и назначить для каждой рациональный допуск. Вначале, пользуясь табл. 1, следует установить, какая из трех групп посадок необходима для выполнения данным соединением рабочей функции. При этом надо учитывать, что каждое последующее буквенное обозначение основного отклонения зазора и натяга означает соответственно уменьшение зазора и увеличение натяга. Теперь обратимся к ГОСТУ 25347 — 82. По содержащейся в нем таблице 17 «Рекомендуемые посадки в системе отверстия при номинальных размерах от 1 до 500 мм» выбираем для данного сочленения двух деталей посадку, например, Н7/k6. Выдержка из указанной таблицы стандарта приведена в табл. 2.

Таблица 2.

Из этой таблицы видно, что допуски для отверстий рекомендуется брать на квалитет больше, так как отверстие труднее обработать и измерить. Как уже указывалось, с увеличением квалитета величина допуска становится больше.

Далее, пользуясь этим же стандартом, обращаемся к таблице полей допусков 7-го квалитета. Предположим, что необходимо сочленить вал с отверстием Ø36 мм. По таблице определяем величину предельных отклонений для отверстия с полем допуска Н7. В интервале размеров от 30 до 40 мм устанавливаем следующие значения предельных отклонений: +250 мкм. Для вала с полем допуска k6 по 6-му квалитету значение предельных отклонений равно: +0,003-0,013 мм. Теперь на эскизе или чертеже детали с отверстием пишем: Ø36+25 мм; на эскизе или чертеже вала — Ø36+0,003-0,013 мм. При необходимости подсчитать величину допуска можно пользоваться рекомендациями, указанными выше. Выдержка из стандарта приведена в табл. 3.

Таблица 3.

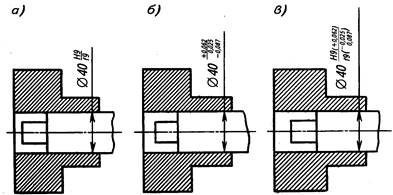

На рис. 5.9. приведены примеры простановки полей допусков и посадок на чертежах.

Предельные отклонения размеров сопрягаемых элементов наносят тремя способами:

1) в числителе — условное обозначение поля допуска отверстия, в знаменателе — условное обозначение поля допуска вала (рис. 5.9, a);

2) в числителе — числовые значения предельных отклонений отверстия, в знаменателе — числовые значения предельных отклонений вала (рис.5.9, б);

3) в числителе — условное обозначение поля допуска отверстия с указанием справа в скобках числовых значений предельных отклонений отверстия, в знаменателе — условное обозначение поля допуска вала с указанием справа, в скобках, числовых значений предельных отклонений вала (рис.5.9, в).

Первый способ рекомендуется применять, когда предельные отклонения в сборке даются как справочные.

Рис. 5.9.

Нанесение предельных отклонений размеров сопрягаемых элементов (посадки)

Дата добавления: 2015-09-07; просмотров: 2021;