Система очистки бурового раствора от обломков выбуренной породы (шлама).

Буровой раствор, выходящий на поверхность из скважины, может быть вновь использован, но для этого он должен быть очищен от обломков выбуренной породы (шлама). Частицы выбуренной породы, поступающие в буровой раствор, оказывают вредное влияние на его основные технологические свойства, а, следовательно, на технико-экономические показатели бурения. Очистке буровых растворов от вредных примесей должно уделяться особое внимание.

При очистке бурового раствора от шлама используют комплекс разных механических устройств, а именно: вибрационные сита, гидроциклонные шламоотделители (песко- и илоотделители), сепараторы, центрифуги. В составе циркуляционной системы все эти механические устройства необходимо устанавливать в строгой последовательности. При этом схема прохождения промывочной жидкости должна соответствовать следующей технологической цепочке: скважина-газовый сепаратор - блок грубой очистки от шлама (вибросита) - дегазатор - блок тонкой очистки от шлама (песко- и илоотделители, сепаратор) - блок регулирования содержания и состава твердой фазы (центрифуга, гидроциклонный глиноотделитель) - буровые насосы - скважина.

При отсутствии газа в буровом растворе исключают ступени дегазации; при использовании неутяжеленного раствора, как правило, не применяют сепараторы, глиноотделители и центрифуги; при очистке утяжеленного бурового раствора обычно не пользуются гидроциклонными шламоотделителями (песко- и илоотделители). Таким образом, выбор оборудования и технологии очистки раствора от шлама должен основываться на конкретных условиях бурения.

Нефтяные и газовые скважины в большинстве нефтегазодобывающих районов бурят с промывкой неутяжеленными буровыми растворами плотностью до 1,25 г/см3. При очистке буровых растворов принята трехступенчатая система.

Технология очистки неутяжеленного бурового раствора по этой системе представляет собой последовательные операции, включающие грубую очистку на вибросите и тонкую очистку - пескоотделение и илоотделение-на гидроциклонных шламоотделителях (рис. 6.15). Буровой раствор после выхода из скважины 1 подвергается на первой ступени грубой очистке на вибросите 2 и собирается в емкости 10. Из этой емкости центробежным насосом 3 раствор подается в батарею гидроциклонов пескоотделителя 4, где из раствора удаляются частицы песка. Очищенный от песка раствор поступает через верхний слив в емкость 9, а песок сбрасывается в шламовый амбар. Из емкости 9 центробежным насосом 5 раствор подается для окончательной очистки в батарею гидроциклонов илоотделителя 6. После отделения частиц ила очищенный раствор направляется в приемную емкость 8 бурового насоса 7, а ил сбрасывается в шламовый амбар.

| |||

| |||

Основные механизмы, применяющиеся при очистке промывочной жидкости от шлама.

Вибросита. Очистка промывочной жидкости от шлама с помощью вибрационных сит - механический процесс, при котором происходит отделение частиц с помощью просеивающего устройства. Главными факторами, определяющими глубину очистки и пропускную способность вибросита, считаются размер ячеек сетки и просеивающая поверхность.

В практике отечественного бурения используются одноярусные сдвоенные вибросита СВ-2 и СВ = 2Б, одноярусные двухсеточные вибросита ВС-1. Вибросито СВ-2 в состоянии пропустить до 60 л/с бурового раствора. Вибросито ВС-1 оснащено двумя заделанными в кассеты сетками. Используются сетки с размером ячейки 0,16 х 0,16; 0,2 х 0,2; 0,25 х 0,25; 0,4 х 0,4 и 0,9 х 0,9 мм.

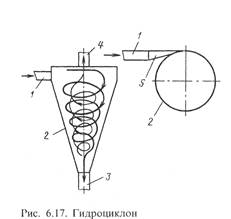

Гидроциклонные шламоотделители. Рассмотрим принцип работы гидроциклона (рис. 6.17). Буровой раствор подается насосом по тангенциальному патрубку 1 в гидроциклон 2. Под действием центробежных сил более тяжелые частицы отбрасываются к периферии и по конусу гидроциклона спускаются вниз и сливаются наружу через отверстие 3, регулируемое заслонкой. Чистая промывочная жидкость концентрируется в центральной части гидроциклона и через патрубок 4 сливается в приемный резервуар (емкость). Для повышения скорости жидкости входное отверстие 5 тангенциального патрубка сужено. Для нормальной работы гидроциклона необходимо давление 0,2-0,5 МПа.

Условно гидроциклонные шламоотделители делят на песко- и илоотделители.

Пескоотделители - это объединенная единым подающим и сливным манифольдом батарея гидроциклонов диаметром 150 мм и более.

Илоотделителями называют аналогичные устройства, составленные из гидроциклонов диаметром 100 мм и менее. Число гидроциклонов в батареях песко- и илоотделителя разное. Так, в пескоотделителе типа 2 ПГК четыре параллельно работающих гидроциклона диаметром 150 мм, а илоотделители включают в себя 12-16 гидроциклонов диаметрами 75 или 100 мм.

Дата добавления: 2015-10-09; просмотров: 6955;