ИСТОЧНИКИ ЗАГРЯЗНЕНИЯ ПОЧВЫ, ИХ ГИГИЕНИЧЕСКАЯ ХАРАКТЕРИСТИКА 14 страница

Полученное на основе водорода синтетическое топливо имеет ряд преимуществ. Запасы сырья для получения такого топлива не ограничены. В процессе сжигания искусственного топлива на основе водорода образуется значительно меньше вредных веществ, чем при сжигании жидкого и газообразного, а если сжигают водород, они практически отсутствуют. Такое топливо можно применять в современных автомобилях, авиационных двигателях без значительных конструктивных изменений. В последнее время для получения жидкого или газообразного топлива рекомендуют применять биотехнологии. В качестве сырья можно использовать коммунальные и сельскохозяйственные отходы, сахарный тростник, сахарную свеклу, сорго, кукурузу, водяной гиацинт, водоросли. В процессе фотохимического превращения биомассы образуются метан, метанол, водород. Важное значение в решении проблемы обезвреживания отработанных газов автотранспорта имеет разработка роторных, двухтакт-

МЕРОПРИЯТИЯ ПО ОХРАНЕ АТМОСФЕРНОГО ВОЗДУХА*

ных двигателей, работающих на горючей смеси при соотношении воздуха и топлива 40:1 вместо 15:1 и одновременно уменьшающих потребление горючего на 40%, особенно на низких оборотах. При этом главным условием полного сгорания такой смеси является ее однородность, что достигается рециркуляцией части отработанных газов. Для повышения эффективности очистки отработанных газов автомобилей также усовершенствуют катализаторы: механические характеристики глиноземной подложки путем изменения плотности, размера пор, толщины и площади активной поверхности, а также оптимального распределения таких металлов, как платина, палладий, родий с применением алюминия оксида. Для одновременного снижения содержания NOx и окисления НС, СО предложено использовать катализаторы тройного действия. Значительное сокращение выбросов NOx (свыше 60% при сгорании угля) промышленными предприятиями может быть достигнуто при применении горелок нового поколения с внутренним размещением топлива. Нестехиометриче-ское сжигание (сжигание топлива при недостаточном количестве кислорода в нижней части топки с добавлением воздуха в начальную часть потока) с образованием низкой концентрации NOx рекомендуют при использовании новых и переоборудованных систем всех видов котлов. Рециркуляция дымовых газов (10—20%) частично охлажденного газа рециркулирует в камеру сгорания) дает возможность уменьшить объем выбросов NOx при сжигании угля на 20%, мазута — 20—40%, газа — на 50%. В последнее время широкое распространение получило селективное каталитическое восстановление азота оксидов. Преимуществами этого процесса являются высокая (90%) степень очистки газов от оксидов азота, отсутствие побочных продуктов и минимальная потеря тепла. Для сокращения объема выбросов соединений серы во время сжигания угля предусматривают предварительную обработку угля с обогащением в тяжелой среде с выделением 10—30% серы. Применяя многостадийную флотацию, электростатическое распределение и масляную агломерацию из угля можно удалить до 90% пиритной серы и до 65% общей серы. Полная очистка угля от серы возможна после удаления связанной органической серы. При этом перспективными являются микробиологические и химические методы. Микробиологические методы основаны на том, что определенные бактерии и грибы поглощают серу. Методы химической очистки предусматривают обработку угля специальными реагентами или растворителями под давлением и каталитическую гидрогенизацию. Считают целесообразным десульфирование угля методом измельчения и промывания водой и растворами щелочей, удаление колчедана при помощи воздушных сепараторов. Среди циклических процессов удаления сернистого ангидрида с получением серосодержащих веществ наиболее распространен известковый метод удаления серы из топлива путем орошения дымовых газов известковым молоком в скрубберах. Продукты взаимодействия соединений кальция и серы в США удаляют в шлам, а в Японии перерабатывают на гипс и строительно-дорожные материалы. В процессе сжигания мазута с высоким содержанием серы для снижения концентрации ее соединений в выбросах целесообразно применять химические присадки (пиролин, дисульфу-рол, бюказин, корит и др.). К принципиально новым методам очистки газов

РАЗДЕЛ IV. САНИТАРНАЯ ОХРАНА АТМОСФЕРНОГО ВОЗДУХА

топок от серы диоксида и азота диоксида относятся: 1) обработка газов аммиаком или известью с дальнейшим облучением потоком электронов; 2) метод, который основан на окислении сернистого ангидрида на ванадиевом катализаторе с образованием серной кислоты и аммония сульфата; 3) сухое улавливание адсорбентами — мелкозернистым торфяным полукоксом или железа оксидами; 4) связывание серы путем вдувания в топку порошка доломита (СаС03 ■ MgC03); 5) метод газификации под давлением; 6) окисление озоном с использованием полученных продуктов в качестве удобрений.

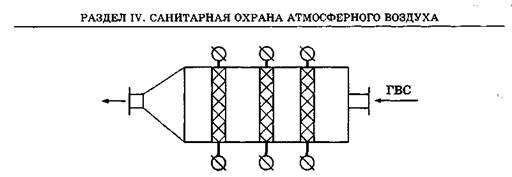

Уменьшения (на 93—98%) диоксиновых выбросов мусоросжигательных заводов и энергоустройств, работающих на твердых отходах, достигают при использовании модифицированного кальция гидроксида — сорбалита. Эффективность повышается при добавлении активированного угля. Разработана технология сорбции ПХДД и ПХДФ из дымовых газов с применением фильтров из буроугольного кокса, что дает возможность снизить содержание этих веществ на два порядка. Найден способ разрушения диоксинов при прохождении ГВС и летучей золы через слой катализатора при температуре 350—450 °С. Широко применяют термические технологии для удаления диоксинов из выбросов (нагревание или окисление при температуре 1000 °С): сжигание в стационарной печи, которая вращается; ликвидация при помощи инфракрасного нагревания и в электрическом реакторе.

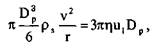

CaHumapHO-технические мероприятия. Оборудование для очистки газов от пыли. Существует два метода очистки ГВС от пыли: сухой и мокрый. Оба метода описывают одной моделью — скоростью движения частиц относительно газового потока под действием гравитационных, центробежных, инерционных и электростатических сил в течение времени пребывания газа в камере. Поведение частиц размером до 100 мкм в газовом потоке подчиняется таким правилам турбулентного осаждения (закон Стокса):

|

| Поведение частиц диаметром более 200 мкм в газовом потоке описывают по формуле: |

|

| где D — диаметр частицы (м); рь р2 — плотность частицы и среды (кг/м3); g — ускорение силы свободного падения (9,8J J mJc2). |

где Dp — диаметр частицы (м); Ps — плотность частицы (кг/м3), v — скорость газового потока в камере (м/с); г) — динамическая вязкость газовой среды (Па • с); U[ — скорость движения частицы (м/с); г — радиус камеры (м):

МЕРОПРИЯТИЯ ПО ОХРАНЕ АТМОСФЕРНОГО ВОЗДУХА

| ТАБЛИЦА 89 Скорость осаждения частиц пыли разного диаметра в воздушной среде |

| Диаметр, | Скорость |

| мкм | осаждения, см/с |

| 0,3 | |

| 0,07 | |

| 0,003 | |

| 0,5 | 0,0007 |

Частицы диаметром менее 0,1 мкм подчиняются броуновскому движению. В табл. 89 приведены данные о зависимости скорости осаждения частиц от их размера. С уменьшением диаметра частиц пыли от 200 до 0,5 мкм скорость осаждения уменьшается в 171 428 раз.

В основу классификации установок по очистке газового потока от пыли положены силы, действующие на пылинки и отделяющие их от потока-носителя. К первой группе относятся механические пылеуловители, в которых пыль удаляется под действием гравитационных, центробежных или инерционных сил. Ко второй группе относятся фильтраци-

онные устройства, в которых пыль удаляется при прохождении газового потока через пористый материал под действием сил инерции, сил Ван-Дер-Вааль-са. Третья группа — электрофильтры, в которых частицы осаждаются за счет электростатических сил, четвертая группа — акустические пылеуловители, в которых действуют акустические колебания звуковой и ультразвуковой частот, пятая группа — устройства, в которых частицы улавливаются орошающей жидкостью.

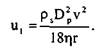

Гравитационные пылеуловители. Пылеосадительные камеры представляют собой полую камеру круглого или прямоугольного сечения с бункером для сбора пыли (рис. 88). Эффективность работы камеры зависит от площади ее основания и скорости осаждения частиц пыли. Чтобы частица пыли успела осесть на дно камеры, ее длина Lk должна составлять:

U. = Нк (угУ(Уос),

где Нк — высота камеры; vr — скорость газа (м/с); voc — скорость осаждения частиц (м/с). При одной и той же скорости газа в камерах с небольшой высотой газ очищается эффективнее.

Газовый поток на входе в камеру проходит через решетки с лопастями, которые повышают эффективность улавливания пыли благодаря снижению турбулентности потока. При поступлении газового потока в камеру скорость частиц резко уменьшается (до 1—1,5 м/с) и они под действием сил гравитации выпадают на дно камеры, после чего поступают в бункер с пылевым затвором (рис. 88, а). Пылевые затворы могут быть беспрерывного ("мигалки" с плоскими и конусными клапанами, или шлюзовые затворы и шнеки) и периодического (шиберные и шаровые) действия. Для лучшего улавливания частиц увеличивают поверхность осаждения лугом оборудования в камерах горизонтальных полок (рис. 88, б) или вертикальных перегородок (рис. 88, в, г), что сокращает путь движения частиц и время их осаждения. Пыль, осевшую на полках, периодически удаляют скребками через дверцы в боковой стенке камеры или смывают водой. В гравитационных камерах улавливаются частицы диаметром 50 мкм. Эффективность очистки составляет 40—50%. Такие камеры применяют

Рис. 88. Основные конструкции пылеосадительных камер:

а — полая; б — с горизонтальными полками; в, г — с вертикальными перегородками; 1 — корпус;

2 — бункер для сбора пыли; 3 — полки; 4 — перегородки

главным образом для первой ступени очистки газа от грубодисперсной пыли (например, на агломерационных фабриках, чугунолитейных заводах).

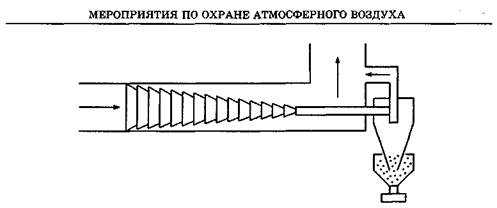

Инерционные пылеуловители. Принцип действия таких аппаратов основан на использовании инерционных сил. Если в аппарате по ходу движения газа установить препятствие, то газовый поток огибает его, а твердые частицы по инерции сохраняют первоначальное движение. Наталкиваясь на препятствие, они теряют скорость и выпадают из потока. Эффективность пылеулавливания повышается, если частицам сообщить дополнительный момент движения, вектор которого направлен вниз и совпадает с вектором гравитационных сил. Жа-люзийный инерционный пылеуловитель имеет форму конуса и состоит из колец, вставленных одно в другое с небольшим промежутком, который образует кольцевую щель. Он установлен в газоход основанием навстречу потоку ГВС. Основание пылеуловителя полностью перекрывает сечение газохода, вследствие чего запыленный воздух направляется в конус (рис. 89). Процесс очистки ГВС в аппарате состоит в том, что во время прохождения дымовых газов со скоростью 5—15 м/с через щели между кольцами они разделяются на потоки, которые резко меняют свое направление и огибают кольца. Частицы пыли, продолжая по инерции двигаться вперед, отделяются от газа, ударяются о пластины и попадают внутрь входной камеры. Большая часть ГВС (80—90%) проходит через кольцевые щели, а меньшая (10—20%) направляется в циклон, а затем — в дымоход. В жалюзийных пылеуловителях газовый поток очищается от пылевых частиц диаметром 25—30 мкм на 60%. Применяют их в котельных, а также при обработке минерального сырья. Недостатками этих аппаратов являются цементация пылевых частиц на перегородках, сложность очистки, абразивное изнашивание поверхности пластин.

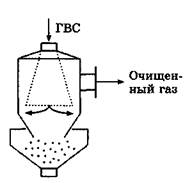

К инерционным пылеуловителям относится и пылевой мешок (штауб-зак). Это цилиндр диаметром Юме коническим дном (рис. 90). Газ поступает

|

Рис. 89. Жалюзийный инерционный пылеуловитель

|

сверху по центральной трубе, которая расширяется книзу внутрь пылевого мешка.

| Рис. 90. Штаубзак |

Осаждается пыль вследствие резкого изменения направления газового потока (на 180°) при выходе из центральной трубы в корпус мешка. Очищенный газ поднимается со скоростью 1 м/с к выходному штуцеру. Штаубзак применяют для предварительной очистки (на 65—85%) газа от пылевых частиц диаметром 25—30 мкм в черной, цветной металлургии во время электротермической обработки полиметаллического сырья в печах.

Центробежные пылеуловители. Наиболее

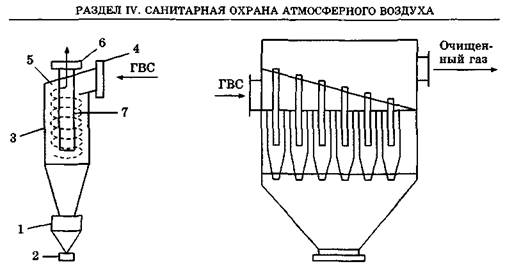

распространенные среди центробежных устройств так называемые циклоны. Это объясняется относительной простотой их конструкции, незначительным гидравлическим сопротивлением, малыми габаритными размерами и достаточной эффективностью очистки. Термин "циклон" происходит от греч. kyklon — взвихрить, крутить, перемещать по кругу. Циклон впервые был применен как сухой вихревой сепаратор 25.07.1886 г., когда СМ. Морзе получил германский патент на циклонный сепаратор. Выделяется пыль в циклонах под действием центробежных сил, возникающих вследствие вращения газового потока в корпусе аппарата. Несмотря на разнообразие конструкций циклонов, классический вариант (рис. 91) имеет такие составные части: цилиндрическую обечайку (3) с крышкой (5) и тангенциальным патрубком (4) для введения запыленного газа; конус (2) с патрубком для отведения пыли; центральную трубу (7) с патрубком (6) для отведения очищенного газа; пылесборник (1).

Запыленный газ поступает в циклон по тангенциально расположенному патрубку, приобретая вращательное движение. После двух-трех вращений в кольцевом промежутке между корпусом и центральной трубой газ винтообразно опускается вниз, причем в конусной части аппарата вследствие уменьшения диаметра скорость вращения потока увеличивается. Под действием центробежной силы частицы пыли отбрасываются к стенкам цилиндра, благодаря

|

Рис. 91. Циклон

Рис. 92. Батарейный циклон

чему основная их масса сосредоточивается в потоке газа, который движется непосредственно у стенок аппарата. Этот поток направлен в нижнюю часть конуса, частицы пыли при этом попадают в пылесборник, а газ, резко изменив направления, по центральной трубе выводится из аппарата. Эффективность очистки газа от частиц пыли диаметром 5 мкм составляет 11 %, до 10 мкм — 40%, 30 мкм — 70%, 60 мкм — 90%. В различных отраслях промышленности в зависимости от условий производства и требований очистки применяют циклоны типов: НИИОгаз (ЦН-11, ЦН-15, ЦН-24, СК-ЦН-34, СК-ЦН-40); ЛИОТ; СИОТ; ЦКТИ; ЦМС-27 и др. При одной и той же производительности меньшие размеры циклонов обеспечивают более высокую степень очистки, имеют меньшее гидравлическое сопротивление, работают в широком диапазоне запыленности (до 100 г/м3), температур (до 400 °С) и давления. К таким аппаратам относятся батарейные циклоны (мультициклон, мультиклон). Высокой степени очистки ГВС достигают за счет установки в циклонах диаметром 3 м элементов (циклончиков) малого диаметра (15—25 см). Батарейный циклон может содержать несколько десятков и даже сотен параллельно размещенных элементов, которые имеют общие коллектор для подведения газа и бункер для сбора пыли (рис. 92). Так, батарейный циклон производительностью 650 000 м3/ч содержит 792 циклончика. Но оптимальным считают содержание таких элементов в количестве 100. При большем их количестве эффективность очистки снижается. Батарейные циклоны могут работать по принципу прямо- или об-ратнопоточных циклонов. Вращательное движение ГВС в элементах совершается как за счет тангенциального подведения, так и путем аксиальной подачи газа через розетки.

Запыленный газ входит через патрубок в коническую камеру циклона, а затем аксиально — в циклончики, которые имеют винтообразный аппарат с 4—8 лопастями или спираль, установленные под углом 25°. Лопасти могут быть загнутыми вверх для безударного входа газа. Когда ГВС проходит винто-

МЕРОПРИЯТИЯ ПО ОХРАНЕ АТМОСФЕРНОГО ВОЗДУХА

образные лопасти, твердые частицы за счет центробежной силы выпадают из потока и собираются в бункере. Очищенный газ по центральным трубам цик-лончиков направляется в верхнюю часть батарейного циклона и выводится из него по патрубку. Эффективность очистки составляет: от частиц пыли диаметром 5 мкм — 85—90%, 10 мкм — 85—90%, 20 мкм — 90—95%. Циклоны используют главным образом для первой ступени очистки (в строительной, металлургической промышленности, на ТЭС) в комбинации с аппаратами для тонкой очистки газа, например электрофильтрами и скрубберами. К недостаткам относятся сложности в изготовлении и большая металлоемкость аппаратов. Кроме того, батарейные циклоны эффективно работают лишь при очистке газов от сухой и не слипающейся пыли.

Фильтрационные пылеуловители. В этих устройствах газовый поток проходит через пористый материал различной плотности и толщины, в котором задерживается основная часть пыли. Фильтрационные устройства в зависимости от фильтрующих материалов разделяют на 4 группы:

1) с гибкими пористыми перегородками из природных, синтетических и минеральных волокон, из тканевых, нетканевых волокнистых материалов (войлока, картона, губчатой резины, пенополиуретана, металлотканей). В последние годы натуральные ткани (шерсть, хлопок) заменяют на синтетические, химически, термически, механически стойкие к воздействию микроорганизмов, с меньшей влагоемкостью (ровил из поливинилхлорида, крилор из полиакрил-нитрила, тергаль из полиэфирной смолы), а также используют стекловолокно, обработанное силиконом, которое выдерживает температуру 300 °С;

2) с полужесткими перегородками (из стружки, сеток);

3) с жесткими перегородками (из керамики, пластмасс, прессованного порошка, металла);

|

4) с зернистыми слоями (из кокса, гравия, кварцевого песка).

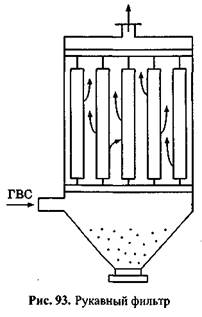

Фильтрующий эффект пористого материала состоит в улавливании частиц, диаметр которых превышает размер отверстий (пор) материала. При этом более крупные частицы пыли располагаются поперек этих отверстий, образуя сплошной слой пыли, который задерживает тонкую пыль. Чем меньше диаметр пор, тем эффективнее улавливание аэрозолей. Частицы, достигая поверхности материала, оседают под действием сил Ван-Дер-Ваальса, электростатического притяжения. На практике широко используют рукавные фильтры. Рукавный фильтр запатентован в 1886 г. Бетом. Поэтому его еще называют бета-фильтром (рис. 93). Тканевые фильтры изготавливают в форме цилиндрических труб (рукавов), расположенных параллельно в несколько рядов, что обеспечи-

Рис. 94. Фильтр с полужесткими пористыми перегородками

вает большую площадь поверхности. Вентилятор через входной газоход нагнетает газ в камеру, затем он проходит через тканевые рукава, нижние концы которых закреплены хомутами на патрубках распределительной решетки. Пыль оседает на внутренней поверхности рукава, а очищенный газ проходит через поры ткани и выводится в атмосферу.

Рукавные фильтры очищают газ от тонкодисперсной пыли, т. е. от частиц диаметром 0,001—0,5 мкм. Частицы диаметром более 1 мкм задерживаются в основном путем соударений и прямого захвата, в то время как частицы диаметром 0,001—1 мкм улавливаются вследствие диффузии и электростатического взаимодействия. После образования достаточно толстого слоя пыли с перепадом давления 40—70 мм вод. ст. эффективность очистки ГВС возрастает до 99%. Когда перепад давления достигает 120—150 мм вод. ст., фильтр необходимо очищать. Это достигается механической вибрацией или встряхиванием, обратным продуванием пульсирующими потоками, обратным потоком воздуха, звуковыми волнами. Тканевые фильтры рекомендуют применять в таких случаях: 1) когда необходима высокая эффективность улавливания пыли; 2) когда пыль является ценным продуктом, который необходимо собрать сухим; 3) когда температура газа выше чем его точка росы; 4) когда объемы ГВС небольшие; 5) в цветной металлургии, цементной, мукомольной промышленности. Недостатки рукавных фильтров: 1) для их размещения необходимы значительные производственные площади; 2) невозможность работать с гигроскопичными материалами.

Фильтры с полужесткими пористыми перегородками состоят из ячеек-кассет, между стенками которых расположен слой стекловолокна, шлаковаты, металлической стружки, насыщенной маслом. Собранные в секции кассеты установлены перпендикулярно к газовому потоку или под углом к нему (рис. 94).

Эффективность очистки при использовании таких фильтров составляет 99%. Их применяют для улавливания пылевых частиц всех размеров, при разных объемах выбросов и концентрации пыли на производстве технического углерода, пестицидов, красителей, сталелитейном, цементном, во время измельчения полевого шпата, графита.

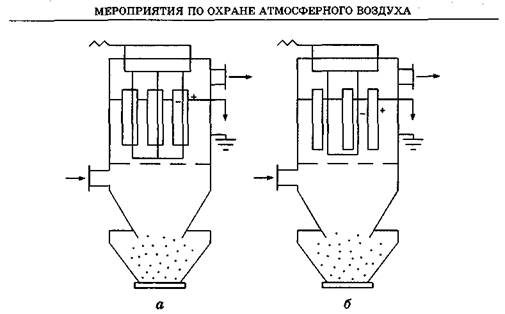

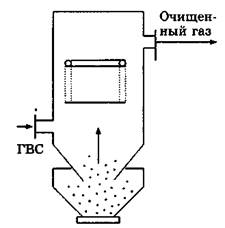

Электрофильтры впервые были применены в 1903 г. Принцип очистки ГВС в электрофильтрах состоит в следующем. Если напряженность электрического поля между электродами превышает критическую величину, которая

Рис. 95. Электрофильтр с трубчатыми (а) и пластинчатыми (б) электродами

равна 30 kB/см, то молекулы воздуха ионизируются у негативно заряженного коронирующего электрода и приобретают отрицательный заряд. Во время движения негативно заряженные ионы воздуха встречают пылинки и передают им свой заряд. В свою очередь пылинки направляются к положительно заряженным осадительным электродам, достигают их поверхности и теряют свой заряд. Слой образовавшейся пыли удаляется при помощи вибрации и поступает в бункер. Очищенный газ через верхний конфузор поступает в дымовую трубу. Электрофильтры могут быть с трубчатыми (рис. 95, а) или пластинчатыми (рис. 95, б) электродами. Электрофильтр с трубчатыми электродами представляет собой камеру, в которой расположены осадительные и коронирующие электроды. Осадительные электроды — это трубки из графита, стали или пластмассы диаметром 15—30 см и длиной 3—4 м, расположенные параллельно, заземленные и соединенные с положительным полюсом выпрямителя. По оси труб натянуты коронирующие электроды из нихромовой или фехралевой проволоки диаметром 1,5—2 мм, подвешенные к раме и соединенные с отрицательным полюсом.

Электрофильтр с пластинчатыми электродами — это камера, в которой между осадительными пластинами высотой 10—12 м и шириной 8—10 м подвешены коронирующие электроды. Ионизирующие электроды натягиваются в центре между осадительными электродами, а газовый поток движется параллельно к осадительным электродам. Эффективность очистки ГВС от частиц пыли диаметром 0,05—200 мкм составляет 98—99,99%. Осевшую пыль удаляют с осадительных электродов путем встряхивания или вибрации. Встряхивание применяют в том случае, если толщина слоя пыли достигает 3—6 мм.

Акустический ультразвуковой пылеулавливатель. Степень очистки ГВС может быть повышена путем увеличения размеров пылевых частиц за счет

|

|

акустической коагуляции, возникающей вследствие действия на загрязненный газ акустических колебаний звуковой и ультразвуковой частот. Звуковые и ультразвуковые колебания вызывают интенсивную вибрацию частиц, что приводит к резкому увеличению количества случаев их столкновения и увеличения диаметра. Промышленная установка имеет вид резонансного цилиндра (рис. 96) с источником ультразвука. Газ поступает в сепарационную камеру. Озвучивание газа при 150 дБ и 50 кГц приводит к коагуляции частиц пыли с дальнейшим выпадением под действием их массы. Установки для "мокрой" очистки. В этих установках сочетается очистка ГВС от пыли и вредных газов путем сорбции. Процесс сорб-

| Рис. 96. Акустический ультразвуковой пылеуловитель |

ции предусматривает адсорбцию и абсорбцию. Адсорбцией называется концентрирование любого вещества в поверхностном слое сорбента. Адсорбционное равновесие определяется двумя процессами: притяжением молекул или частиц к поверхности сорбента под действием межмолекулярных сил и тепловым движением. Адсорбция наблюдается на поверхности раздела фаз, например, твердое вещество — жидкость, твердое вещество — газ. Твердое вещество, на поверхности которого происходит адсорбция, называют адсорбентом, а вещество, которое концентрируется на границе раздела фаз, — адсорбатом. Абсорбцией называется поглощение пара, газа или растворимых веществ сорбентом. При этом осуществляется переход вещества из газовой фазы в жидкую, выборочное поглощение газа жидкостью без реакции. Процесс протекает в том случае, если парциальное давление абсорбированного компонента в газовой фазе выше равновесного парциального давления этого компонента над данным раствором. Чем больше разница между величинами давления, тем с большей скоростью протекает абсорбция. При хемосорбции абсорбированный компонент вступает в химическую реакцию с поглотителем, образуя новые химические соединения. Наиболее распространенными твердыми сорбентами являются активированный уголь и силикагель, которые для интенсификации процесса очистки обрабатывают катализаторами — медью, серебром, палладием, платиной и др. Из жидких сорбентов чаще всего используют воду (вместе с маслами, органическими растворителями, растворами солей, кислот, щелочей и спиртов, которые должны иметь высокую поглотительную способность, термическую стойкость, не вызывать коррозии, обладать способностью к регенерации). Во время разработки установок стараются обеспечить максимальную площадь контакта газового потока с поверхностью адсорбента. Этого достигают в первом случае путем использования сорбентов соответствующей, т. е. наименьшей фракции, во втором — с помощью пленок абсорбента (жидкости), который стекает по стенкам перегородок, или распыления жидкости в виде мелких капель. Поверхность контакта может быть разной. Это может быть пленка, как

МЕРОПРИЯТИЯ ПО ОХРАНЕ АТМОСФЕРНОГО ВОЗДУХА

в скруббере с насадкой, пузырек — как в барботажных скрубберах с решетками, капли — как в форсуночных скрубберах, газопромывателях Вентури. Очистку ГВС путем сорбции применяют в том случае, если загрязненный газ сложно или невозможно сжечь, необходима гарантированная рекуперация примеси вследствие ее значительной стоимости или концентрация загрязняющего вещества в газовом потоке незначительна.

По способу действия аппараты для "мокрой" очистки распределяют на полые и насадочные газопромыватели; скоростные турбулентные газопромыватели; аппараты барботажные и ударно-инерционного действия.

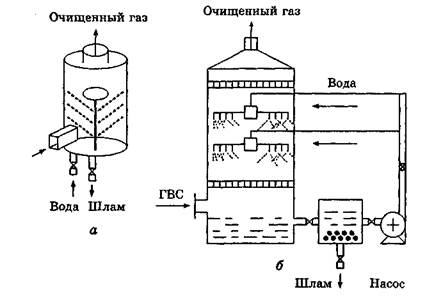

Полые и насадочные газопромыватели. Одним из наиболее простых газоочистных устройств "мокрого" типа является круглая или прямоугольная брыз-гопромывная колонна (рис. 97) с форсунками или водораспределительной установкой, через которую распыляется жидкая фаза для обеспечения эффективного контакта с улавливаемыми частицами.

Газовый поток подводят через трубу, которая расположена тангенциально (рис. 97, а). Благодаря этому ГВС приобретает вращательное движение, поднимается вверх, и частицы пыли отбрасываются к стенкам камеры, орошаемым водой из водораспределителя, который вращается с большой скоростью. Захваченные водной пленкой частицы пыли выводятся в виде шлама через трубу в нижней части установки.

|

| Рис. 97. Полые скрубберы |

На рис. 97, б изображен форсуночный абсорбер, в котором поверхность между фазами формируется за счет распыления жидкости в камере при помощи форсунок, расположенных в два ряда. ГВС поступает снизу и поднимается навстречу водяному дождю. Частицы пыли приближаются к каплям, захватываются ими и попадают в нижнюю часть камеры. При этом частицы пыли

РАЗДЕЛ IV. САНИТАРНАЯ ОХРАНА АТМОСФЕРНОГО ВОЗДУХА

Дата добавления: 2015-09-02; просмотров: 880;