Технические характеристики вибротранспортных машин

| Тип и типоразмер | Техническая производительность, т/ч | Мощность привода, кВт | Угол наклона, градус | Габариты, мм | Параметр колебательной системы | Масса, т | |||

| длина | ширина | высота | число колебаний в минуту | Амплитуда, мм | |||||

| Забойный вибропитатель: | |||||||||

| ВДПУ-4ТМ | 250-400 | 15-20 | - | 4,5 | |||||

| ВДПМ-6 | 300-600 | - | |||||||

| ВВДР-5 | 500-900 | 0-20 | 3-4 | ||||||

| ПВРА-4,5/1,4 | 10-20 | 2-4 | 4,5 | ||||||

| ПВУ | 800-1000 | 0-10 | 3-5 | ||||||

| ПШВ-4,75 | 26,5 | 5,2 | |||||||

| РПУ[7] | - | 30-60 | 150-350 | 5,9 | |||||

| Вибролюк: | |||||||||

| АШЛ | 10-12 | 0,75 | 1,1 | ||||||

| 1АШЛ | 0-10 | 3-5 | 3,2 | ||||||

| ЛВО-2Э | 1,2 | 5-20 | 0,3-0,5 | 0,25 | |||||

| Виброплощадка для торцового выпуска руды ВП-1 | 3- | ||||||||

| Виброконвейер: | |||||||||

| ВР-80 | 0-5 | 0,18 | |||||||

| ВУР-80М1 | 0,25 |

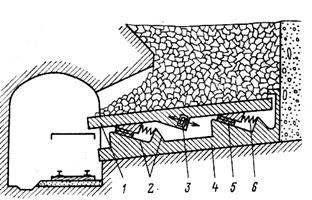

Рис. 14.3. Вибрационный питатель ВДПУ-4ТМ: а – схема установки; б – передняя опора грузонесущего органа питателя; в – устройство для удержания питателя от сползания; 1 – доставочная выработка; 2 – откаточный орт; 3 – ходок; 4- вентиляционная выработка; 5, 6 – передняя и задняя опоры; 7 – расстрел; 8 – грузонесущий орган (платформа) питателя; 9 – цепь; 10 – анкер; 11 – стойки; 12 – борта; 13 – цепной затвор; 14 – площадка для крепления двигателя вибратора.

Техническая производительность виброплощадок типа ВДПУ-4ТМ достигает 250—400 т/ч, мощность инерционного вибратора— до 28 кВт, общая масса — около 4,3 т. Преимущества виброплощадок — относительно небольшая стоимость и простота конструкции, что позволяет изготавливать их на ремонтно-механических базах горных предприятий, возможность работы в тяжелых условиях под навалом руды и обеспечение погрузки руну практически любой крепости и крупности. Экономически целесообразно применять эти виброплощадки при объеме выпуска руды на одну единицу не менее 30 тыс. т.

По мере углубления шахты и повышения горного давления использование установок ВДПУ-4ТМ затрудняется или полностью исключается, так как угол наклона установки должен составлять 18—20°, что влечет за собой потери запасов руды, а также необходимость дополнительных проходческих работ в соответствии с требованиями безопасности.

Для обеспечения более надежной работы питателя под полным завалом руды проведена модернизация установки ВДПУ-4ТМ и разработана установка ВДПУМ-6 с направленными колебаниями рабочего органа. Установка ВДПУМ-6 (рис. 14.4) состоит из грузонесущего органа с опорами, вибратора и рамы с клинообразными выступами. Между поверхностями выступов рамы и соответствующими поверхностями опор установлены упругие элементы — пружины. У клинообразных выступов одна поверхность перпендикулярна к плоскости действия вынуждающих усилий, а другая (рабочая) направляет движение рабочего органа под углом и обеспечивает направленное перемещение частиц горной массы с подбрасыванием. На установке используется инерционный дебалансный привод. ВДПУД-6 целесообразно применять при выпуске и доставке под полным завалом руды.

Рис. 14.4. Принципиальная схема ВДПУД-6: 1 — лоток: 2 —выступы; 3 — вибратор; 4 - рама; 5 — резиновая пластина; 6 — пружина

Находят применение виброленты-питатели (рис. 14.5), грузонесущий орган которых выполнен из стального листа размером (8÷12) × (1000÷1200) × (1500÷3000) мм. Снизу к листу крепится вибратор (одновальный дебалансный или пневматический), придающий гибкому грузонесущему органу волнообразные колебания. Лист укладывают на раму и закрепляют анкерными болтами. На разгрузочном конце виброленту оборудуют секторным затвором с пневмоприводом. Виброленты, как и установки ВДПУ-4ТМ просты по конструкции, имеют небольшую массу. Область их применения - выпуск и погрузка пуды при разработке жильных и средней мощности месторождений использование вместо обычных секторных люков, что позволяет значительно сократить объем горно-капитальных работ, упростить конструкцию, днища, сократить число зависаний и повысить производительность труда на погрузке руды в 2-2,5 раза.

Виброплощадки типа ВДПУ-4ТМ и виброленты не имеют упругой системы, обеспечивают только снижение действия сил внутреннего трения в обрушенной руде и оказывают относительно слабое воздействие на истечение руды.

Более совершенными вибротранспортирующими машинами являются вибролюки и вибропитатели, основой конструкции которых является одномассная зарезонансная система с двух- или трехвальным самобалансным приводом и упругими резинометаллическими опорами. Вибролюки и вибропитатели обеспечивают не только уменьшение действия внутренних связей в дробленой руде, но и воздействуют на нее в направлении транспортирования.

Рассмотрим некоторые наиболее совершенные конструкции отечественных вибролюков и вибропитателей.

Рис. 14.5. Вибролента-питатель типа ВЛР-3: 1 — вибролента; 2 — вибратор; 3— рама;- 4 — анкерный болт; 5 — секторный затвор; 6 — пневмоцилиндр

Вибролюк типа АШЛ — автоматический шахтный люк (рис. 14.6, а) — представляет собой двухмассную колебательную систему, в которой грузонесущий лоток через металлические рессоры опирается на уравновешивающую раму, установленную на резиновых опорах на металлоконструкции. Двухвальный инерционный вибратор связан с лотком клиноременной передачей. Конструкция вибролюка представляет собой двухмассную колебательную систему, а следовательно, она динамически уравновешена и для ее установки не требуется тяжелого фундамента.

Вибролюк 1АШЛ (рис. 14.6, б) предназначен для погрузки горной массы, склонной к слеживанию и слипанию. Он оборудован трехвальным инерционным вибратором, к которому через упругую муфту передается вращение от электродвигателя. Синхронизирующие шестерни вибратора имеют текстолитовые венцы, благодаря чему снижен шум и отпала необходимость в смазке вибратора. С целью улучшения выпуска и доставки руды из рудоспусков задняя часть днища грузонесущего органа длиной 1 м расположена под углом 20° к транспортирующей основной поверхности лотка. Вибролюк устанавливают на бетонном фундаменте или металлической раме и заглубляют под рудоспуск на 1,5 м.

Рис. 14.6. Вибролюки: а — типа АШЛ; б — типа 1АШЛ: 1 — грузонесущий орган; 2 — амортизирующие опоры; 3 — вибратор; 4 — электродвигатель

Техническая производительность вибролюка 1АШЛ составляет 1000—1200 т/ч, мощность привода 17 кВт, масса 3,2 т. Средняя наработка на отказ 120 тыс. т, затраты на монтаж и демонтаж — до 10 чел.-смен.

Питатель вибрационный унифицированный ПВУ (рис. 14.7, а), предназначенный для выпуска руды из блоков, по конструкции вибратора, упругой системы и передачи унифицирован с вибролюком 1АШЛ. Конструкция рамы вибропитателя обеспечивает возможность его 2—3-кратного использования в выпускных выработках.

Рис. 14.7. Вибропитатели: а — типа ПВУ; б — типа ВВДР-5; 1 — грузонесущий орган; 2 — амортизирующие опоры; 3 — инерционный вибропривод; 4 — электродвигатель; 5 — рама опорная; 6 — буфер

На вибропитателе вибрационном для выпуска и доставки руды ВВДР (рис. 14.7, б) установлен двухвальный инерционный вибратор, приводимый через клиноременную передачу. Питатели этого типа хорошо зарекомендовали себя в работе. Техническая производительность питателя при углах установки грузонесущего органа 6—15° составляет 700—900 т/ч при максимальном размере транспортируемого куска руды 600—1000 мм.

На вибропитателе типа ПВРА-4,5/1,4 (питатель вибрационный рудный автоматизированный с размерами грузонесущего органа по длине и ширине соответственно 4,5 и 1,4 м) использован трехвальный инерционный вибратор, приводимый через клиноременную передачу от электродвигателя, установленного на плите, упруго подвешенной к фундаменту. В этом питателе заглубленная часть грузонесущего органа расположена под углом 12° к транспортирующей плоскости. Техническая производительность питателя при высоте перемещаемого слоя руды 1—1,2 м составляет 1200 т/ч. Он предназначен для выпуска руды из блоков и погрузки ее на конвейер, а также может быть использован для загрузки вагонеток.

Опыт эксплуатации различных конструкций питателей и проводимые исследования показали, что при технологии выпуска руды с помощью вибропитателей существует предел увеличения глубины их внедрения, выше которого не происходит увеличение активного сечения выпускного отверстия, так как в нем начинает возникать зависание кусков руды крупностью до 1200 мм. Обычно число таких кусков составляет 7—12 на 1000 т выпускаемой горной массы. Кроме того, при вибродоставке горной массы влажностью свыше 10% происходит снижение скорости транспортирования и производительности.

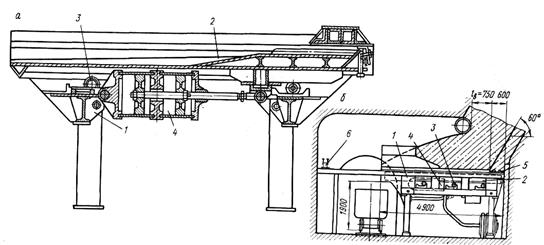

С целью устранения этих недостатков ведутся работы по созданию новых, более эффективных средств выпуска и доставки крупнокусковой руды. Институтом ВостНИГРИ разработана и совместно с другими организациями внедрена рудопогрузоч-ная полустационарная установка РПУ, представляющая собой качающийся питатель с пневмоприводом (рис. 14.8, а), состоящий из рамы 1, грузонесущего органа 2, перемещаемого спаренными пневмоцилиндрами 4 возвратно-поступательно на катках 3. Пневмоцилиндры подключены к системе распределения сжатого воздуха. Рама представляет собой сварную металлоконструкцию, которая при необходимости позволяет производить взрывные работы по ликвидации зависаний особо крупных кусков руды. Козырек 5 на раме (рис. 14.8, б) перекрывает заднюю кромку грузонесущего органа при его движении. Пульт управления 6 позволяет вести работу установки как в ручном, так и в автоматическом режимах.

Рис. 14.8. Установка РПУ: а – конструкция установки; б – схема расположения установки под выпускной выработкой

При подаче сжатого воздуха давлением 0,6 МПа к пневмоцилиндрам и системе распределения воздуха грузонесущий орган совершает возвратно-поступательное движение. При прямом ходе грузонесущий орган перемещает находящуюся на нем руду в сторону разгрузки, при остановке и обратном ходе грузонесущего органа руда продолжает двигаться по инерции вперед и ссыпается с кромки грузонесущего органа в вагонетку.

Эффективность работы качающегося питателя повышается вследствие постоянного подпора выносимой из выпускного отверстия руды. Благодаря значительному усилию на штоке пневмоцилиндра обеспечивается возможность увеличения глубины набора руды из-под навала. При ширине грузонесущего органа 1500 мм, амплитуде качания 150—300 мм и числе ходов грузонесущего органа в минуту 30—60 техническая производительность РПУ достигает 2000 т/ч за счет увеличения высоты слоя руды, выносимого из-под навала при небольшой скорости движения рудного потока, что предохраняет кузова вагонеток от значительных ударных нагрузок и обеспечивает их хорошее заполнение.

Эффективность работы качающегося питателя повышается вследствие постоянного подпора выносимой из выпускного отверстия руды. Благодаря значительному усилию на штоке пневмоцилиндра обеспечивается возможность увеличения глубины набора руды из-под навала. При ширине грузонесущего органа 1500 мм, амплитуде качания 150—300 мм и числе ходов грузонесущего органа в минуту 30—60 техническая производительность РПУ достигает 2000 т/ч за счет увеличения высоты слоя руды, выносимого из-под навала при небольшой скорости движения рудного потока, что предохраняет кузова вагонеток от значительных ударных нагрузок и обеспечивает их хорошее заполнение.

Для установки РПУ не требуется строительства мощного фундамента, она пригодна для многократного использования для выпуска руды и погрузки ее в вагонетки большой вместимости.

Для непрерывной выдачи из блоков и доставки руды на расстояние до 100—150 м разработаны виброкомплексы, включающие вибропитатель с тяговым устройством для его перемещения по выработке, виброконвейер и виброгрохот-накопитель. Комплексы применяют при торцовом выпуске руды с использованием одного вибропитателя, расположенного по продольной оси виброконвейера (см. рис. 3.1, г), или при донном выпуске с расположением нескольких питателей под углом или перпендикулярно к виброконвейеру.

Вибропитатели, применяемые в таких виброкомплексах, имеют более жесткую конструкцию грузонесущего органа, смонтированного на 6 парах упругих элементов. Между грузонесущим органом и опорной рамой питателя установлены демпфирующие гидроцилиндры, предохраняющие при ведении взрывных работ и внезапных обрушениях зависшей руды от больших нагрузок, превышающих жесткость упругих элементов.

Для извлечения вибропитателя из-под навала руды и его перемещения по выработке применяют специальное тяговое устройство, состоящее из гидроцилиндров, полиспастной системы и стального каната. Развиваемое тяговое усилие такого устройства достигает 1000 кН.

Для донного выпуска руды разработана конструкция вибропитателя типа ВПК (вибрационный питатель колесный), грузонесущий орган которого жестко закреплен на раме, установленной на автомобильных пневмоколесах, которые выполняют роль упругой системы вибропитателя и позволяют свободно перемещать его по почве выпускной выработки. На раме конвейера смонтированы домкраты, предназначенные для восприятия части нагрузок, приходящихся на колеса в период взрывов.

Вибрационные конвейеры, используемые в виброкомплексах, представляют собой двухмассовые уравновешенные конструкции. Каждый конвейер собирают из отдельных секций длиной 1,5—2 м. Грузонесущий орган конвейера состоит из верхних и нижних лотков, смонтированных внахлест соответственно на наружной и внутренней несущих рамах, колеблющихся в противофазе (см. рис. 14.1, г). Несущие рамы стальными или стекло пластиковыми рессорами соединены с опорной рамой, свободно установленной на почве выработки. Конвейер снабжен одним эксцентриковым виброприводом, причем эксцентрики, колеблющие наружную и внутреннюю рамы, смещены относительно друг друга на 180°. Возможно транспортирование руды верхними и нижними лотками, однако обеспечить равномерную загрузку верхних и нижних лотков на практике сложно.

Отечественный конвейер ВУР-80 (вибрационный уравновешенный рудный) состоит из секций и имеет длину 30 м на один привод. Максимальный размер транспортируемого куска руды — до 1200 мм. Возможно увеличение длины виброконвейера путем установки по его длине нескольких виброприводов.

Дата добавления: 2015-09-28; просмотров: 2211;