Ионная связь

Характерна для кристаллов, образованных из ионов разного знака (Na+ и Cl-). Ионная связь возникает тогда, когда один из атомов отбирает один или несколько ē у другого. Получившиеся ионы разных знаков испытывают электростатические силы притяжения и образуют кристаллическую решетку. Полностью им соединиться мешают силы отталкивания положительно заряженных ядер.

Ионную связь образуют кристаллы окислов металлов, карбиды, силициды, соли разных кислот.

Характерные свойства ионных кристаллов:

а) высокая температура плавления;

б) малая тепло- и электропроводность;

в) большая твердость;

г) низкая пластичность.

Вещества с ионной связью широко используются в качестве основы жаростойких, износостойких, антифрикционных покрытий.

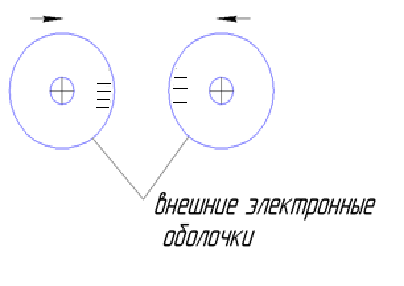

Молекулярная связь (силы Ван-дер-Ваальса)возникает вследствие возникновения согласованных изменений (корреляции) частоты вращения внешних ē сближающихся атомов.

При повышении частоты образуется область более «-» заряда, а при понижении частоты у внешнего электрона сближающегося атома образуется область менее «–» заряда. В результате оба атома электростатически притягиваются друг к другу. Никакого обмена электронами не происходит.

Рис. 2.5. Схема взаимодействия атомов молекулярной связи

Силы Ван-дер-Ваальса существенно (≈103 раз) меньше сил остальных видов химических связей. В сварке они играют роль в процессах на поверхностях твердых и жидких тел, обуславливая явления физической адсорбции.

Рассмотренные виды химических связей могут наблюдаться не только в разных телах, но и в разных зонах одного тела. Возможно, например образование цепочек или слоев атомов, связанных ковалентными связями, и соединение цепочек или слоев связанных молекулярными связями, причем прочность тех и других связей может быть весьма различной.

Поэтому иное твердое тело легко делится на волокна, пластинки и т. п.

0.9. Механизм образования монолитных соединений

твердых тел

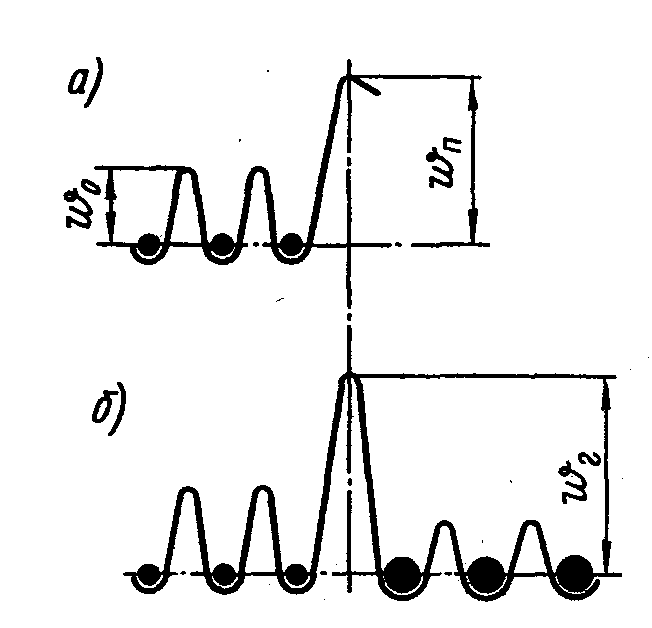

| Рис. 2.6. Энергетический барьер поверхностных атомов |

В действительности для соединения поверхностей требуется затрата энергии.

На свободной поверхности кристалла или жидкости атом не уравновешен, что вызывает повышение энергии поверхностного слоя кристалла ωn, энергия ωn больше энергии перемещения атома внутри тела – ωо (рис.2.6).

Для соединения двух монокристаллов требуется энергия (деформационная или тепловая), превышающая граничную энергию ωгр.

Внешняя энергия, превышающая граничную, ведет к возникновению квантовых процессов взаимодействия электронных оболочек атомов. После этого общая энергия системы начинает снижаться до уровня, соответствующего энергии атомов в кристалле, и выделится энергия, равная избыточной энергии поверхностных атомов кристалла до их соединения – энергия активации.

Получение монолитных соединений может быть осложнено:

1) наличием микронеровностей;

2) наличием загрязнений.

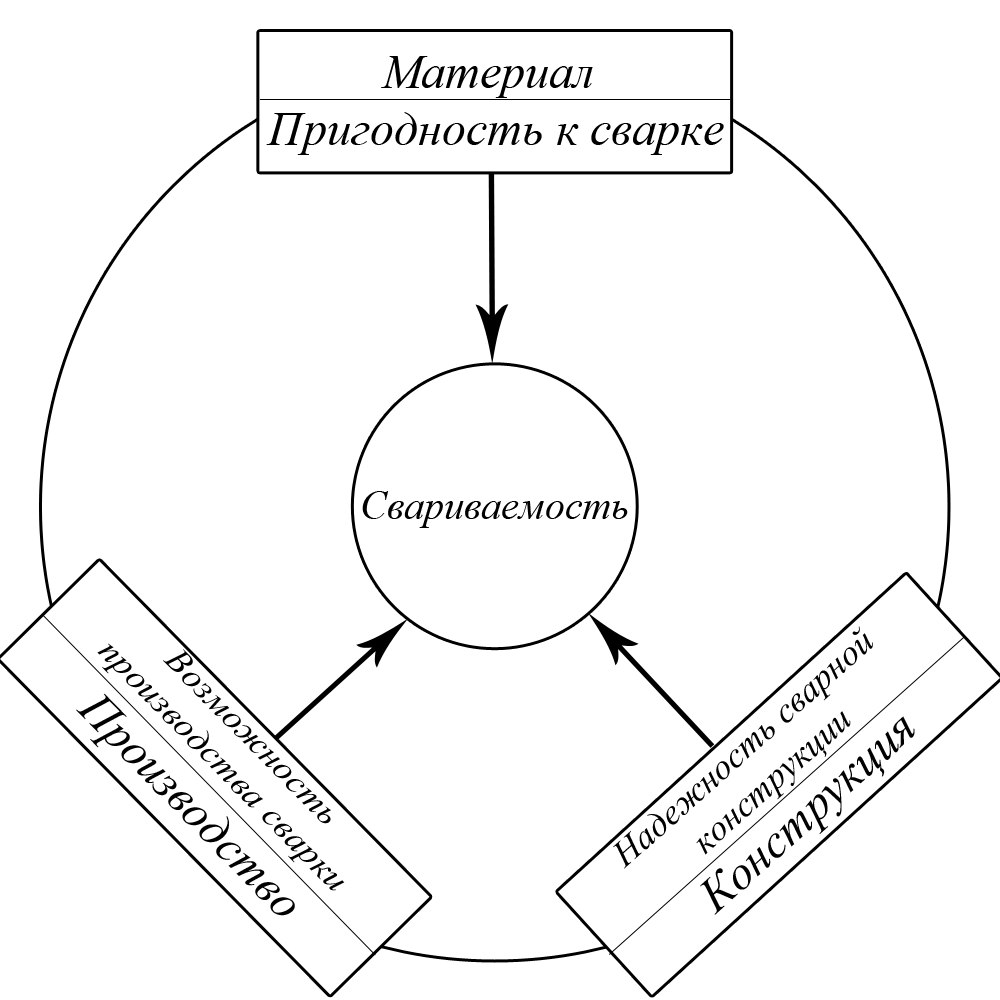

0.10. Состав понятия свариваемость

Проблема свариваемости комплексная, поэтому понятие «свариваемость» трудно определить однозначно. Такие свойства, как склонность к хрупкости или старению, играют для стали не меньшую роль, чем условия производства или конструкция детали. Для цветных металлов необходимо учитывать и другие свойства, например дисперсионное твердение некоторых алюминиевых сплавов.

О свариваемости металлического материала судят по качеству соединения сваркой при использовании заданного метода и надлежащей технологии производства. При этом сварные швы с учетом их локальных свойств и влияния на конструкцию должны удовлетворять определенным требованиям. Свариваемость (рис. 2.7) зависит от трех, имеющих равное влияние факторов: материла, производства и конструкции. Эта зависимость косвенная, поскольку основными факторами являются: пригодность материала к сварке, надежность конструкции, возможность производства сварки.

Рис. 2.7. Взаимосвязь между факторами свариваемости

2.4.1. Пригодность к сварке

Пригодность к сварке – это в первую очередь свойство материала. Материал пригоден к сварке, если при заданных химических, металлургических и физических свойствах он может быть сварен соответственно поставленным требованиям. Пригодность материала к сварке тем лучше, чем меньше факторов, зависящих от его свойства, следует учитывать при изготовлении сварной конструкции. К ним относятся химический состав, физические свойства материала.

Пригодность к сварке зависит и от способа сварки. Например, при сварке углеродистых сталей можно избежать хрупкого разрушения путем ограничения содержания примесей. То же относится и к другим материалам.

2.4.2. Надежность сварки

Сварная конструкция надежна, если при своем конструктивном исполнении в предусмотренных производственных условиях остается работоспособной.

Надежность сварки сооружения или детали тем выше, чем меньше факторов, обусловленных конструкцией, следует учитывать при выборе материала для выполнения сварки. К их числу относятся: конструктивное исполнение, способ нагружения, толщина материала, рабочая температура.

2.4.3. Возможность сварки

Сварка заданным способом возможна, если может быть качественно выполнена в намеченных производственных условиях. Возможность сварки определенного сооружения или детали тем лучше, чем меньше факторов, обусловленных производством, следует учитывать при выборе материала. К этим факторам относятся: подготовка к сварке, выполнение сварочных работ, последующая термообработка.

Понятия «пригодность к сварке», «возможность сварки» и «надежность сварки» в количественной форме представить пока невозможно.

2.4.4. Влияющие факторы

Свариваемость металлических материалов зависит от ряда факторов, которые в первую очередь связаны со свойствами материала, т.е. с его химическим составом, механическими характеристиками, структурой, чувствительностью к поглощенным газам, склонностью к окислению, поведением при высоких температурах или быстром нагреве или охлаждении, способностью к превращениям (подкалка, дисперсионное твердение), с состоянием материала (отжиг, старение, холодная деформация) и т.д.

При сварке неметаллических материалов, особенно пластмасс, их свойства (термопласт или реактопласт) также играют решающую роль.

На свариваемость, кроме этого, влияют состояние поверхности, метод сварки, внутренние напряжения и конструктивное исполнение изделия.

2.4.5. Материал

На свариваемость металлических материалов наряду со склонностью к подкалке, старению, хрупкому разрушению и образованию горячих трещин, структурой, способностью к растрескиванию и поглощению газов, влиянием сварочной ванны влияет химический состав.

Свойства материалов, кроме этого, зависят от условий изготовления: выплавки, раскисления, горячей и холодной прокатки, которые определяют ликвацию составляющих, вид и форму включений, анизотропию прочностных свойств, структуру и состояние поверхности.

Физические свойства металла, в частности коэффициенты линейного расширения и теплопроводности, критические точки, температура и интервал плавления, также влияют на свариваемость.

2.4.6. Условия производства

Окалина и загрязнения поверхности (масло, краска) ухудшают качество сварки (пористость при сварке плавлением, повышенное подплавление электродов и пониженная прочность при точечной сварке).

При холодной сварке давлением малейшие загрязнения очищенных поверхностей (прикосновение рукой) препятствуют сварке. Без удаления прочно удерживаемой на поверхности тугоплавкой окисной пленки сварка алюминия и его сплавов невозможна. То же относится ко многим другим металлическим материалам.

Получение высококачественных соединений возможно лишь при безукоризненной подготовке кромок под сварку. От последовательности операций сварки и исполнения шва зависят возникающие внутренние напряжения. Дефекты шва снижают статическую и динамическую прочность сварной конструкции.

Подвод энергии при разных способах сварки различен. Он влияет на поглощение газов, склонность к подкалке и внутренние напряжения. Холодные процессы сварки позволяют получить соединения разнородных металлов, например меди с алюминием при холодной сварке давлением. Длительное влияние высокой температуры приводит к образованию новых фаз, например карбидов хрома в метастабильном аустените.

Материалы, которые свариваются плохо одними способами, например медный лист толщиной более 1 мм точечной или бериллий дуговой сваркой, другими способами свариваются беспрепятственно. Даже при выполнении сварного соединения без трещин для обеспечения длительной эксплуатации необходима его термообработка, к которой следует отнести и предварительный подогрев, снижающий скорость охлаждения. К другим видам термообработки относятся: диффузионный отжиг, если сварка в подкаленном состоянии может привести к образованию трещин; отпуск для снятия напряжений; контролируемое нагружение при комнатной температуре, снижающее внутренние напряжения, а при определенных обстоятельствах улучшающее металлургические свойства; нормализация для измельчения зерна в стали или в стальных отливках, улучшение или дисперсионное твердение.

В отдельных случаях свойства сварного соединения могут быть улучшены горячей (медь) или холодной (чугун) ковкой.

2.4.7. Конструктивное исполнение

Неправильное исполнение сварной конструкции может стать причиной образования трещин. В частности, следует избегать резких переходов сечений, надрезов и других концентраторов напряжений, особенно в динамически нагружаемых конструкциях. Внутренние напряжения следует по возможности снижать с помощью упругих элементов.

Металлургическая неоднородность в листах большой толщины при горячей прокатке выравнивается хуже, что может привести к многоосному напряженному состоянию от совместного действия внутренних напряжений и внешней нагрузки.

ВЛИЯНИЕ ПРОЦЕССА СВАРКИ НА МАТЕРИАЛ

0.11. Строение поверхности твердого тела

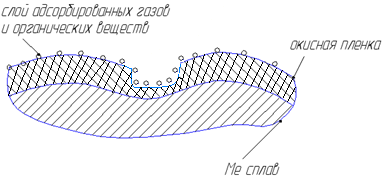

Структура поверхности характеризуется:

1) шероховатостью поверхности (от предыдущей обработки);

2) повышенной плотностью дислокаций (порядка 1011 1/см2);

3) наличием адсорбированной пленки сложного физико-химического состава (рис. 3.1).

Избыток энергии приповерхностных атомов приводит к возникновению сил притяжения между поверхностью тела и частицами окружающей фазы, – адсорбции (ad + sorbere к + поглощать).

Различают:

а) физическую адсорбцию – поглощенные из окружающей фазы частицы не образуют химической связи с поверхностью (силы Ван-дер-Ваальса);

б) химическую адсорбцию (хемосорбцию), когда таковая связь образуется (ковалентная и ионная).

Оба вида адсорбции тесно связаны и могут происходить одновременно. При этом избыток энергии выделяется виде тепла – для физической (1÷5)·104  ; для химической (5÷20)·104

; для химической (5÷20)·104  .

.

Рис. 3.1. Строение поверхности металлического сплава

Состав, толщина окисной пленки зависит от:

а) химических свойств сплава;

б) физико-химических свойств окисной пленки;

в) химического состава газовой фазы (O2, H2O, CO2, SO2 и т. д.);

г) давления и температуры газовой фазы;

д) времени взаимодействия.

0.12. Механизм образования окисной пленки

Условно могут быть выделены следующие этапы и процессы.

1. Образование окисной пленки на чистой поверхности сплава начинается с физической адсорбции молекул (O2, H2O) и атомов окружающей фазы.

В результате на поверхности образуется плотный слой газовых молекул и атомов, расстояние между которыми вдоль поверхности равно расстоянию между ними в жидкой фазе.

2. Еще до окончания процесса физической адсорбции ранее адсорбированные молекулы диссоциируют, а образовавшиеся ионы О־־ вступают в реакцию с ионами сплава, образуя окисел (один или несколько) типа MeO.

3. После образования одного атомного слоя окисла, уже на поверхность окисла вновь адсорбируются молекулы окружающей газовой фазы.

Электроны металла за счет туннельного эффекта преодолевают потенциальный барьер и проходят через тонкую пленку окисла и создают Е поле, вытягивающее на поверхность ионы металла, которые вступают в реакцию с ионами О־־ и образуют новый атомный слой окисной пленки, и т.д.

Таким образом, даже при низкой температуре на поверхности металлического сплава всегда присутствует тонкий слой окисной пленки.

Толщина окисной пленки определяется эмпирически

где R1 – сonst;

τ – время взаимодействия с окружающей средой.

Для Al сплавов рост окисной пленки приостанавливается через 45 дней при толщине 45 Å.

4. При нагреве, например, при воздействии сварочного источника тепла, рост толщины пленки существенно ускоряется (≈ в 104 раз) в связи с активацией процесса диффузии ионов Ме через окисел, как через полупроводник (р или n типа).

Наличие легирующих элементов по разному влияет на скорость окисления. Например, легирующие элементы уменьшают скорость окисления в Fe сплавах, а в Ni сплавах ускоряют.

0.13. Трудности удаления окисных пленок

Возникшие на поверхности металлов окисные пленки следует удалять, но при этом возникают трудности, обусловленные:

1) высокой прочностью связи окисла со сплавом (ковалентная связь);

2) твердостью окислов (в 1,5…300 раз выше твердости металла, образовавшего данный окисел, исключение – серебро;

3) высокой температурой плавления окислов, большей, чем температура плавления Me (за исключением серебра): Tпл.Al = 660ºC, Tпл.Al2О3 = 2050ºC.

Органические загрязнения, адсорбированные на поверхности сплава, приобретают свойства твердого тела (отвердевают в слое с избыточной энергией), в частности, прочность и упругость.

Органические загрязнения и окисные пленки, не удаленные при предварительной очистке или появившиеся в процессе сварки, препятствуют получению прочного сварного соединения.

0.14. Условия получения сварного соединения при сварке плавлением и сварке давлением

Общими условиями получения сварного соединения являются:

1) очистка свариваемых поверхностей от окисной пленки и органических загрязнений;

2) защита очищенных поверхностей от окисления в процессе сварки;

3) обеспечение физического контакта по большей части стыкуемых поверхностей;

4) передача свариваемым поверхностям энергии активации в виде:

а) теплоты;

б) деформации;

в) электронного, ионного и других видов облучения.

Дата добавления: 2015-09-28; просмотров: 1229;