Конструкционные легированные стали для сварных

конструкций (ГОСТ 19281)

Конструкционные легированные сталиотносятся к низкоуглеродистым, низко- и среднелегированным сталям.

Первые две цифры в их маркировке, характеризуют содержание углерода в сотых долях процента, а буквы справа от этих цифр обозначают содержащиеся в стали легирующие элементы. Если ЛЭ > 1,5 % , то его количество маркируется после соответствующей буквы цифрой 2 и выше.

Для ответственных сварных конструкций применяются 09Г2, 09Г2С,16ГС, 17ГС, 17Г1С, 15ГФ, 10ХСНД.

Свариваемость данных сталей оценивается по эквивалентному содержанию углерода:

С экв = С +  +

+  +

+

1) При С экв. ≤ 0,25 % стали, свариваемые без ограничения;

2) 0,25 < С экв ≤ 0,35 стали с удовлетворительной свариваемостью;

3) 0,35 < С экв < 0,45 ограниченно свариваемые стали с подогревом;

4) С экв > 0,45 трудно свариваемые стали – для сварных конструкций нежелательны.

0.2. Цветные металлы и сплавы

Цветные металлы и сплавыполучили распространение в авиакосмической отрасли, судостроении, химическом машиностроении и строительстве. Сплавы на основе алюминия и титана обладают значительно меньшей плотностью, более высокой коррозионной стойкостью. Но они имеют значительно меньший модуль упругости, что увеличивает их деформируемость.

Алюминиевые сплавыразделяются на деформируемые и не деформируемые. В сварных конструкциях применяются деформируемые сплавы, а недеформируемые литейные сплавы используются в отливках.

Метод порошковой металлургии позволяет получить теплопрочные алюминиевые материалы: САП ( спеченная алюминиевая пудра), обладающая σт ≤ 330 МПа при 20°С и 70…80 МПа при 500°С. При соответствующей дегазации САП сваривается удовлетворительно.

Конструкции из титана имеют малую массу (4500 кг/м3), высокую стойкость против коррозии, хорошие механические свойства и красивый внешний вид.

Магниевые сплавы обладают малой плотностью и невысокими прочностными характеристиками, но Al-Мg сплав обладает высокой стойкостью против коррозии.

Медные сплавы обладают высокой плотностью, электропроводностью и свариваются различными способами. Хорошо паяются оловянистые бронзы и латуни.

Сплавы на основе бериллия имеют ряд ценных свойств. Они обладают высокой прочностью, пластичностью, высоким модулем упругости, но используются крайне редко ввиду высокой стоимости и сложностью их обработки. Кроме того, они очень токсичны.

Никель и никелевые сплавы используются в трех группах:

1) коррозионно-стойкие;

2) жаропрочные;

3) жаростойкие.

К конструкционным тугоплавким металлам (tnл > 1875°С) относятся ванадий, ниобий, тантал, хром, молибден, вольфрам и рений. Они энергично взаимодействуют с большинством газов, образуя оксиды и химические соединения, что уменьшает их пластичность.

0.3. Пластмассы

Термопластичные полимеры (термопласты)–высокомолекулярные материалы, которые при нагреве переходят в вязкотекучее состояние, а при охлаждении возвращаются в исходное. Эти материалы хорошо свариваются. Это полистирол, полиэтилен, винипласт и т.д. Механические свойства полимеров разнообразны, нередко достаточно высоки, но склонны к старению.

В состав полимеров вводят пластификаторы, красители, отвердители и др. Плотность полимеров мала (1 – 2 гр/см3); коэффициент теплового расширения во много раз больше, чем у сталей, химическая и электрическая стойкости высоки. Механические свойства повышаются при введении стекловолокна.

Термореактивные пластмассы имеют более высокую рабочую температуру, но вязкотекучее состояние не обращаются, а хрупко разрушаются. Термопласты хорошо свариваются при нагреве, в отличие от термореактивных пластмасс.

0.4. Композитные материалы

Все больше получают развитие конструкции из составных композиционных материалов, представляющих компактную массу с разнородными компонентами, в частности с введением в матрицу высокопрочных и тугоплавких составляющих (подобно железобетону). Материалу придают форму готовых изделий – создается матрица.

Часто упрочнителями служат волокна из нитевидных кристаллов чистых элементов или тугоплавких соединений.

В качестве матрицы используют сплавы, полимеры и керамику. Тончайшие волокна обладают колоссальными σв = 400 ··· 2700 МПа и σт.

Адгезия обеспечивает сцепление между матрицей и упрочнителем. Созданы порошковые материалы, имеющие удовлетворительную адгезию между матрицей и упрочнителем. Многие порошковые материалы имеют высокие механические свойства и могут свариваться.

0.5. Присадочные материалы

Большинство сварных швов выполняется с присадочными материалами, которые обеспечивают геометрию и высокие эксплуатационные характеристики. Присадочные материалы разрабатывают к конкретным группам свариваемых материалов. Часто присадочный материал мало отличается от основного, но должен быть более чистым по примесям.

Присадочные материалы используются в виде проволоки сплошного сечения или порошковой проволоки (с порошковым сечением). Применяют также прутки, пластины, ленты.

К сварочной проволоке предъявляют высокие требования по состоянию поверхности, отклонениям по диаметру и др. Обязателен сертификат с указанием марки проволоки, ее химический состав, номер плавки и др. сведения.

Стальная сварочная проволока по ГОСТ 2246 разделена на три группы:

1) низкоуглеродистая;

2) легированная;

3) высокоуглеродистая.

Также выпускают самозащитную порошковую проволоку.

Например: проволока 2,5 Св-0,8ХГС –ВН-Э-О ГОСТ 2246-70; наплавочная 2 Нп-0,8ХГС.

Сварочная проволока из алюминия и алюминиевых сплавов выпускается тянутая и пресованная сплошного сечения. Размерный ряд диаметров 0,8 – 12,5 мм.

Обозначение 14 марок сварочной проволоки применяют по аналогии с соответствующими марками Al сплавов.

Проволока для сварки титана и его сплавов не стандартизована. Она применяется из технического титана, ВТ1-0, ВТ1-1, сплава ВТ2 (≈ 3 % Al) и реже из других сплавов.

Присадочные материалы, через которые осуществляется токо и теплоподвод в зону сварки называются плавящиеся электродные материалы – электроды, а не осуществляющие токоподвод – присадки.

Электроды для РДС – покрытые обмазкой стрежни с фиксированными диаметрами и длиной с голым концом с одной стороны для токоподвода.

0.6. Защитные материалы (среды)

Большинство металлов и сплавов при сварке взаимодействуют с окружающей атмосферой. Особенно активно реагирует расплавленный металл. В результате происходит окисление металла и растворение в нем азота и водорода, значительно ухудшающих свойства металла шва. Применяется шлаковая, газовая и комбинированная защита.

При шлаковой защите расплав шлака не только изолирует сварочную ванну от воздуха, но и производит металлургическую обработку металла шва (раскисление, рафинирование, легирование, модифицирование). Для различных сварочных материалов используют шлаки различных систем:

1) CaF2 , MnO, FeO, CaO, Al2O3 для сталей;

2) для Al, Mg, Ti и их сплавов – бескислородные шлаковые системы, Ca2F2, NaF, NaCl, KF;

3) для меди и медных сплавов – бура Na2B4O710H2O и борная кислота H3BO3.

Для сварки и наплавки в основном применяют плавленные и реже неплавленые (керамические) флюсы. Используют различные руды, кварцевый песок, рутил, каолин, мрамор, фтористые и хлористые соли и др. Компоненты должны быть не дорогими и очищены от S, P и др.

При газовой защите возможности металлургической обработки ограничены.

Раскислители или легирующие элементы вводят в ванну только со сварочной проволокой. Различают защиту:

1) инертными газами (Ar, He);

2) активными газами (CO2, H2);

3) пониженным давлением среды – вакуумом.

Защита инертными газами целесообразна при сварке металлов и сплавов с законченной металлургической обработкой, отличающихся высокой чистотой. Используют Ar, He и их смеси. СО2 является окислительным, он применяется для сварки низкоуглеродистых и низколегированных сталей.

ОПРЕДЕЛЕНИЕ ПОНЯТИЙ «СВАРКА» И

«СВАРИВАЕМОСТЬ»

Сварка-процесс получения неразъемного соединения на атомно-молекулярном уровне путем термодинамически необратимого преобразования вещества и энергии, вводимой в зону соединения в виде теплоты и /или деформации.

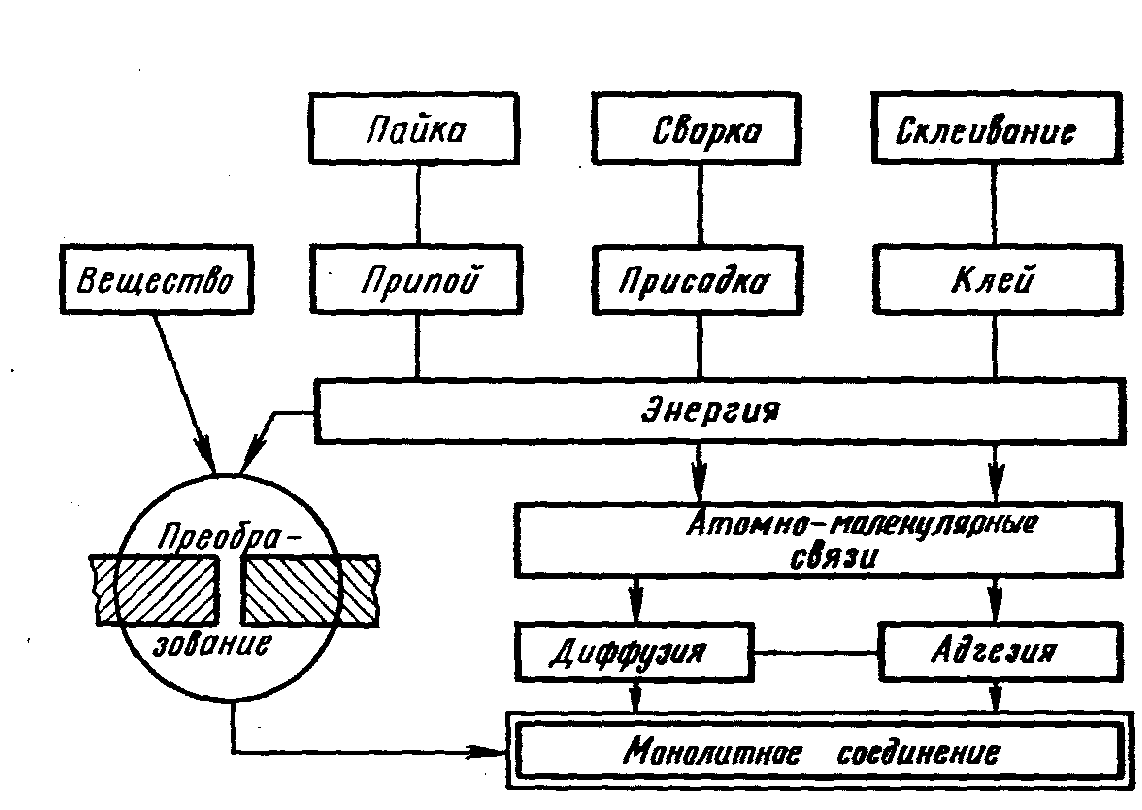

0.7. Схема получения монолитных соединений твердых тел

Вид, интенсивность и характер преобразования вводимой энергии – вот главное, что определяет вид процесса сварки.

Введение энергии – необходимое условие сварки, поскольку требуется активация соединяемых поверхностей.

Введение вещества необходимо только при некоторых видах сварки плавлением и пайки, причем энергия в этих случаях может вводиться также с расплавленным металлом.

Рис. 2.1. Схема получения монолитных соединений при сварке, пайке и склеивании

Характер движения (переноса) вещества в зоне образования неразъемного соединения сильно зависит от вида процесса.

При сварке плавлением, особенно при СПЭ, движение велико, при сварке давлением с нагревом оно незначительно (за счет диффузии), а при холодной сварке движение вещества практически отсутствует (есть только дислокации кристаллической решетки).

По виду введенной энергии процессы сварки делятся на: термические (Т), термомеханические (ТМ), механические (М).

По состоянию вещества процессы сварки делятся на: сварку плавлением (в жидкой фазе) и сварку давлением (в твердой фазе).

0.8. Виды элементарных связей, в твердых и монолитных соединениях

Соединение атомов в твердом или жидко теле происходит в результате действия двух видов сил:

1) электростатических;

2) обменных, связанных с волновой природой электронов.

Химическая связь, природа которой электромагнитна, возникает в результате взаимодействия электронной волны с электромагнитным полем ядра атома или иона. Расстояние действия химических сил – несколько ангстрем (1А=10-10м).

Дата добавления: 2015-09-28; просмотров: 1846;