Требования к источникам энергии для сварки.

Классификация сварочных процессов показывает, что для эффективного выполнения сварного соединения применяемый источник энергии должен отвечать требованиям технологической и конструктивной целесообразности применения, экономичности, ограничения вредных побочных эффектов и т.п.

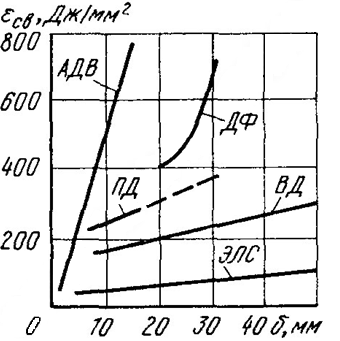

Рис. 3.4. Средние значения величин  св Дж/мм2 при сварке стали

св Дж/мм2 при сварке стали

18-10 толщиной до 50 мм разными методами:

АД – аргонодуговая, ДФ – дуговая под флюсом, ПД – плазменно-дуговая,

ЭЛС – электронно-лучевая

Источник энергии для термических процессов сварки плавлением (дуга, пламя, луч и др.) должны обеспечивать концентрацию тепловой энергии и температуру в зоне сварки или пятне нагрева заданных размеров, достаточные для плавления материала и провара его на требуемую глубину, но без интенсивного испарения.

Источники энергии для термомеханических и механических процессов сварки давлением (контактная, термопрессовая, холодная и др.) должны обеспечивать концентрацию тепловой или механической энергии в зоне сварки, а также давление, достаточное для создания физического контакта, активации и химического взаимодействия атомов соединяемых поверхностей.

Должны также обеспечиваться физическая или физико-химическая защита зоны сварки от окружающего воздуха и другие технологические условия, специфичные для каждого метода сварки.

Важной характеристикой сварочных источников энергии является их технологическая гибкость и маневренность.

0.17. Электрическая дуга

Самостоятельный устойчивый электрический разряд в газе, характеризующийся высокой плотностью тока (1 – 100 А/мм2), низким напряжением (8 – 50 В) и высокой температурой (5…50)103 К

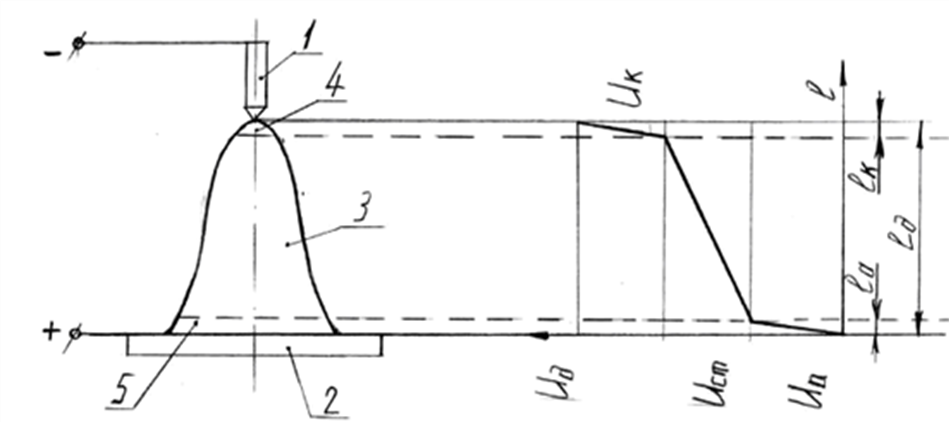

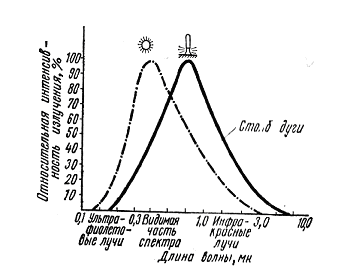

Рис. 3.5. Зоны дугового разряда:

1 – катод; 2 – анод; 3 – столб дуги; 4 – катодная область; 5 – анодная область

Протяженности приэлектродных областей:

к

к  (2···3)λэ = (10-5 ···10-3) мм;

(2···3)λэ = (10-5 ···10-3) мм;

а

а  10 -3 мм.

10 -3 мм.

Причина катодного и анодного падений напряжения есть объемные электрические заряды вблизи электродов дуги.

У катода – скопление положительных ионов Ze+.

У анода – скопление (облако) электронов, наступающих из столба.

Напряжение на дуге:

∂ =

∂ =  к +

к +  ст+

ст+  а =

а =  к +

к +  а + Е ·

а + Е ·  ст (3.6)

ст (3.6)

0.17.1. Виды эмиссии электронов с катода в дугу

1. Термоэлектронная эмиссия  тэ = АТ2

тэ = АТ2  , (3.7)

, (3.7)

где Т – температура катода, К;

А = 120 А/ см2·К2 – коэффициент;

Ф – работа выхода электрона Ме;

k – постоянная Больцмана.

При высоких температурах энергии теплового движения некоторых электронов оказывается достаточно для преодоления потенциального барьера притяжения электростатического поля ядер атомов кристаллической решетки.

2. Электростатическая (автоэлектронная) эмиссия

Под действием напряженности Е электрического поля электроны вытягиваются из катода, преодолевая потенциальный барьер у поверхности.

Электростатическое поле изменяет работу выхода электрона ∆Φ, что при совместном действии термо- и автоэлектронной эмиссий увеличивает величину плотности тока термо- автоэлектронной эмиссии

= А Т 2

= А Т 2  (3.8)

(3.8)

3. Фотоэлектронная эмиссия

Под действием фотонов часть ē приобретают энергию, достаточную для преодоления поверхностного потенциального барьера. Энергия атомов зависит от длины волны. В видимой области спектра фотоэлектронная эмиссия присуща щелочным металлам, для остальных требуется ультрафиолет.

4. Вторичная электронная эмиссия

При бомбардировании катода положительно заряженными ионами и нейтральными атомами некоторым электронам сообщаются энергии, достаточные для преодоления потенциального поверхностного барьера и они покидают катод.

Возможна вторичная электронная эмиссия на аноде, а также отраженные электроны при бомбардировке анода потоками электронов.

В сварочных дугах имеют место все виды электронной эмиссии, но основную роль играют термоэлектронная и электростатическая эмиссии.

0.17.2. Физические процессы в катодной области дуги

Переходные области между электродами и столбом дуги – это участки резких изменений электрического и теплового полей.

В зависимости от материала катода сварочные дуги подразделяют на два (главных) основных типа.

1. Дуга с неплавящимся катодом (W, C, Zr, Hf)

Чаще применяют W, с добавками To, Y, La, уменьшающими работу выхода электронов.

2. Дуга с плавящимся катодом.

Как правило, используют проволоку, близкую по химсоставу с материалом свариваемого изделия.

1. Дуги с неплавящимся катодом.

Для W: Тпл = 3650 К, Ткип = 6170 К.

Основная цель катода – обеспечить электронную эмиссию, т.е. подать электроны (эмиттировать) в столб дуги, где они будут являться основными электро- и теплоносителями.

Основная часть катодного тока обеспечивается за счет термоэлектронной эмиссии (jтэ до  А/см2). При этом катод разогревается попадающими из дуги ионами и атомами.

А/см2). При этом катод разогревается попадающими из дуги ионами и атомами.

При неплавящихся катодах катодное падение напряжения, как правило, при условии достаточного разогрева катода, меньше потенциала ионизации газа, в котором горит дуга – Uk < Ui .

Длина катодной зоны составляет несколько длин свободного пробега электрона lk  (2 ··· 3)

(2 ··· 3)  10-5 – 10-3мм.

10-5 – 10-3мм.

Дуги с неплавящимся катодом подразделяются:

а) Дуги с катодным пятном (при малом токе и сильном охлаждении катода). В катодном пятне, кроме термоэлектронной эмиссии, большую роль играет электростатическая, и напряжение на дуге (в катодной области) повышенное.

б) Дуги без катодного пятна (при больших токах и раскаленном катоде) – это собственно термоэлектронная дуга – вся поверхность катода, обращенная к дуге, эмиттирует электроны.

2. Дуги с плавящимся («холодным») катодом.

У Fe, Cu, Al, Ni и др. Ме, применяемых в качестве основы сплава стержня плавящегося электрода, термоэлектронная эмиссия мала даже при температуре их кипения. В таких дугах преобладает электростатическая (автоэлектронная) эмиссия.

Характерная особенность таких дуг – хаотическое движение дуги по поверхности катода. В месте посещения дуги наблюдается интенсивное испарение материала катода. Потоки паров катода нарушают симметричность магнитного поля дуги и возникают электромагнитные силы, перемещающие дугу по поверхности.

Катодное падение напряжения сравнимо с потенциалом ионизации газа и паров металлов, в которых горит дуга. Uk

10 ··· 20 В.

10 ··· 20 В.

Длина катодной области примерно равна длине свободного пробега иона lk

10-4 мм.

10-4 мм.

0.17.3. Баланс энергии на катоде

Поскольку эмитированные электроны уносят энергию с катода в столб дуги, то:

Pk=  -

-  , (3.9)

, (3.9)

где  – работа выхода электрона из материала катода, эВ;

– работа выхода электрона из материала катода, эВ;

Uk – катодное падение напряжения, В.

0.17.4. Физические процессы в анодной области дуги

Образование анодной области с падением напряжения от 0 до 30 В (обычно 2,5  0,5 В), протяженностью в направлении оси дуги около 10-2 – 10-3мм, обусловлено отрицательным объемным зарядом. Электроны, поступающие из столба, ускоряются в направлении к аноду, где их кинетическая (2kТ) и потенциальная (

0,5 В), протяженностью в направлении оси дуги около 10-2 – 10-3мм, обусловлено отрицательным объемным зарядом. Электроны, поступающие из столба, ускоряются в направлении к аноду, где их кинетическая (2kТ) и потенциальная (  ) энергии преобразуются в теплоту.

) энергии преобразуются в теплоту.

Анод не является поставщиком ионов в столб дуги. Они образуются вследствие термической ионизации в прианодной области и затем ускоряются в направлении к катоду.

0.17.5. Баланс энергии на аноде

Pа =  +

+  , (3.10)

, (3.10)

где Т – температура электронов вблизи анода.

0.17.6. Физические процессы в столбе дуги

В столбе дуги находится смесь ионов, нейтральных атомов и молекул газов и паров металлов и электронов.

Положение столба определяется броуновским движением (диффузией) и дрейфом зарядоносителей в осевом направлении под действием электрического поля.

Газ, ионизированный хотя бы частично, т.е. содержащий свободно перемещающиеся зарядоносители, называется плазмой.

Если ионизация осуществляется в результате высокой температуры, то плазму называют термической.

Электропроводность такой термической плазмы может достигать электропроводности металла.

Сварочные дуги при атмосферном давлении имеют термическую плазму, в которой идут процессы диссоциации и ионизации.

0.17.7. Уравнение Саха

Рассмотрим процесс ионизации как обратимую реакцию:

А0 + (работа ионизации)  А+ +

А+ +  -.

-.

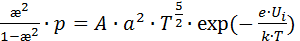

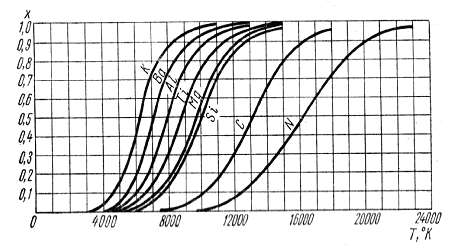

Обозначим через æ степень ионизации

æ =  – отношение числа заряженных частиц одного знака к суммарной концентрации.

– отношение числа заряженных частиц одного знака к суммарной концентрации.

Степень ионизации термической плазмы определяется уравнением Саха:

, (3.11)

, (3.11)

где ρ – давление среды, в которой горит дуга;

а – квантовый коэффициент (для аргона а2 = 4);

Т – температура плазмы, К;

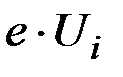

Ui – потенциал ионизации газа, в котором горит дуга, В;

(  ) – энергия ионизации, эВ;

) – энергия ионизации, эВ;

A – масштабный коэффициент давления.

На рис. 3.6 приведены кривые степени ионизации некоторых элементов.

Рис. 3.6. S-образные кривые степени ионизации различных элементов

в зависимости от температуры при атмосферном давлении

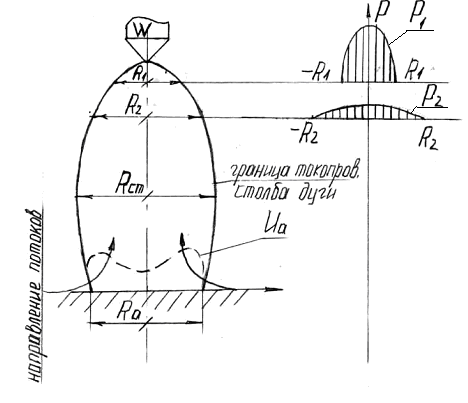

0.17.8. Эффективный потенциал ионизации

Очень часто дуговой разряд происходит в смеси газов и паров металлов электродов. При этом, в большей степени ионизируются элементы с наименьшим потенциалом ионизации.

Для учета этого вводят понятие эффективного потенциала ионизации, под которым понимается потенциал ионизации однородного газа, число заряженных частиц в котором равно числу заряженных частиц в газовой смеси:

, (3.12)

, (3.12)

где  – концентрация i-ого компонента в смеси;

– концентрация i-ого компонента в смеси;

– число компонентов в смеси.

– число компонентов в смеси.

0.17.9. Излучение плазмы дуги

В плазме наряду с процессами ионизации идет рекомбинация – захват электрона полем иона и образование атома. При этом освобождается энергия, равная сумме кинетической энергии свободного электрона и энергии связи с ядром.

Освобожденная энергия  выделяется в виде кванта электромагнитного излучения с частотой

выделяется в виде кванта электромагнитного излучения с частотой  , где h – постоянная Планка.

, где h – постоянная Планка.

Поскольку электроны в дуге имеют непрерывный набор энергий, а их число весьма велико, то излучение представляет собой сплошной спектр. На него накладывается линейчатый спектр возбужденных атомов:

, (3.13)

, (3.13)

где W1 – основной уровень;

W2 – возбужденный уровень;

h – постоянная Планка.

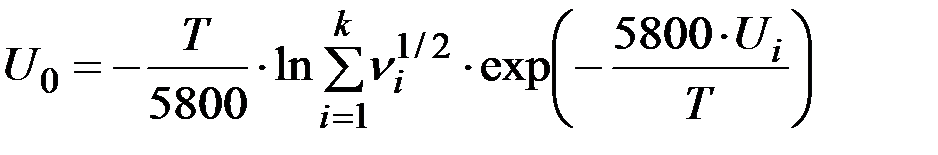

Рис. 3.7. Сплошной спектр излучения столба дуги в сравнении с солнечным спектром (Ролассон Е., Ван-Соммерн Е.)

0.17.10. Потоки плазмы в сварочных дугах

Экспериментом в дуге обнаружены мощные потоки ионизированного газа с преимущественным направлением вдоль её оси. Как правило, потоки появляются лишь при сравнительно больших токах Iд  50 А по истечении не более 10-6 сек. после зажигания дуги. Их скорость в сварочной дуге со стальными электродами достигает 75 – 150 м/сек.

50 А по истечении не более 10-6 сек. после зажигания дуги. Их скорость в сварочной дуге со стальными электродами достигает 75 – 150 м/сек.

Потоки обладают значительной тепловой мощностью и влияют на баланс энергии всех областей дуги. Потоки оказывают силовое воздействие на электроды, определяя при сварке глубину проплавления и высоту валика.

Пространственная устойчивость сварочной дуги есть свойство дуги сохранять пространственное положение столба дуги и приэлектродных областей при действии внешних возмущающих факторов (скорость сварки, состав атмосферы горения дуги, состав материала и форма электродов и т.д.).

Потоки в сварочной дуге, имеющие высокую скорость и температуру, значительно повышают пространственную устойчивость, поддерживая направление столба дуги перпендикулярно поверхности активных пятен.

Плазменные струи существуют в дуге в виде потоков пара, газа и их смеси.

При малых токах (Iд < 30 A) плазменные струи вызываются подъёмными силами, возникающими из-за меньшей плотности плазмы по сравнению с окружающей средой. То есть, для слаботочных дуг действует конвективный механизм, что породило название «дуга».

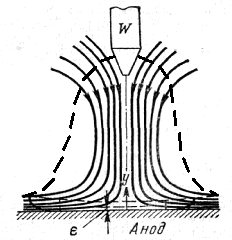

При больших токах возникает гидродинамическое течение от стержневого катода к плоскому аноду (для W-дуг), называемое катодной струей. Газовый поток входит в дугу в районе катода, нагревается, ионизируется, пересекает дугу в продольном направлении и при достижении анода растекается по нему (рис. 3.8).

Рис. 3.8. Гидродинамика течения в сильноточной дуге

Давление в дуге возникает под действием электромагнитных сил (сил Лоренца). Радиальное сжатие (пинч-эффект) обратно пропорционально сечению, по которому течет ток. Для дуги со стержневым катодом и плоским анодом давление постепенно убывает от катода к аноду (рис. 3.9).

а) Катодная струя (СНЭ - TIG)

Рис. 3.9. Схема возникновения плазменных потоков

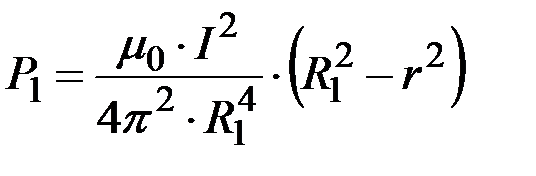

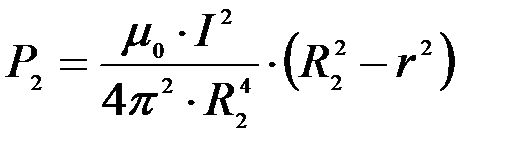

Давление в сечениях столба дуги определяется, соответственно:

, (3.14)

, (3.14)

где  = 4π·10-7 Гн/м – магнитная проницаемость вакуума.

= 4π·10-7 Гн/м – магнитная проницаемость вакуума.

(3.15)

(3.15)

P1 > P2 и возникает осевая составляющая давления и катодная струя.

б) Анодная струя обуславливается тем, что Ra < Rст, а также потоком паров металла анода. Для сварочной дуги доля испаряющегося металла анода может составлять ≤ 10 % объёма расплавленного металла сварочной ванны. Скорость паров достигает десятков метров в секунду.

Распределение анодного падения напряжения Ua столба дуги в центре пятна объясняется нейтрализующим действием катодной струи.

0.17.11. Возбуждение дуги

В начале сварки и после каждого короткого замыкания, а для дуг переменного тока и при переходе тока через нуль, дуга должна возбуждаться. Применяются следующие способы возбуждения дуги:

1) коротким замыканием (в основном для СПЭ);

2) бесконтактные (высокочастотная высоковольтная осцилляция);

3) применение дежурной дуги.

1) При возбуждении дуги коротким замыканием эффективная контактная поверхность мала (от 0,1 до 1% кажущейся контактной поверхности), а плотность тока соответственно велика. Поэтому конец электрода быстро нагревается теплом, выделяющимся в контактном сопротивлении, и при его отведении образуются перемычки жидкого металла, которые стягиваются в один общий мостик, испаряющийся при достижении температуры кипения. Пары ионизируются под действием высокого напряжения холостого хода источника питания и напряжение на дуге становится меньше последнего, что создает условия для протекания тока и возбуждения дуги. Устанавливаются параметры дуги: Ua, Uк, Uст, j, T.

2) При бесконтактном возбуждении на дуговой промежуток накладывают большое напряжение высокой частоты (1-10 кВ, 0,2-5 МГц). Вследствие этого увеличиваются эффективные соударения и зарядоносители, возникает маломощная высокочастотная дуга, которая, обладая проводимостью, способствует возбуждению собственно сварочной дуги при относительно низком напряжении холостого хода источника питания.

Для дуг переменного тока в момент перехода тока через нуль подают стабилизирующие импульсы, обеспечивающие возбуждение дуги в каждый полупериод.

3) Для плазмотронов, генерирующих мощные плазменные струи, применяют дежурную дугу, горящую между электродом и соплом. Она является источником и поставщиком зарядоносителей в основной дуговой промежуток, в котором возбуждается рабочая дуга при включении основного источника питания.

0.17.12. Статическая вольтамперная характеристика дуги

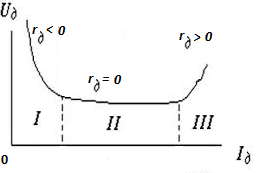

Рассмотрим дугу с неплавящимся электродом в среде инертного газа (рис. 3.10).

Рис. 3.10. Статическая ВАХ дуги с неплавящимся электродом в аргоне

Существует три характерных области ВАХ дуги.

I. В первой области дуги при малых токах очень мало заряженных частиц, поэтому падение напряжения на дуге велико. С ростом тока происходит рост количества заряженных частиц по экспоненциальной зависимости, что обуславливает отрицательную величину динамического сопротивления дуги (напряжение падает при росте тока), rд < 0.

II. С ростом тока напряжение существенно не меняется. Во II области формируется устойчивое катодное пятно и устойчивый столб дуги. Рост количества заряженных частиц происходит в меньшей степени, чем в I области. С ростом тока наблюдается увеличение площади катодного пятна, следовательно и увеличение площади поперечного сечения столба дуги, что приводит к уменьшению сопротивления дуги и к приблизительному постоянству напряжения на дуге с ростом тока, rд = 0.

III. Область ВАХ определяется тем, что катодное пятно занимает всю площадь торца электрода и проводимость его с ростом тока остается практически постоянной. В этом случае рост тока дуги ведет к росту напряжения на дуге, rд > 0.

0.17.13. Сварочная дуга с плавящимся электродом

Энергетическая структура сварочной дуги определяется:

1) составом плазмы, размерами и условиями существования столба;

2) материалом, размерами и формой электродов (особенно катода).

Сварочная дуга с плавящимся электродом существует в парах металлов электрода (Ме-дуги).

Защитные среды для металлических дуг в большинстве случаев являются активными, поскольку обеспечивают широкие возможности регулирования металлургических процессов при сварке.

Сварочная дуга с плавящимся электродом используется в следующих процессах сварки и наплавки:

1) ручная дуговая сварка (штучными, электродами) – ММА;

2) СПЭ в газах: а) активных (СО2, Н2О, Н2) – МАG;

б) инертных (Ar, He) – MIG;

3) сварка порошковой проволокой;

4) сварка под флюсом;

5) сварка под водой;

6) сварка в вакууме.

0.17.14. Виды переноса металла при СПЭ

Виды переноса Ме при СПЭ определяются условиями сварки: силой, плотностью и формой кривой тока, видами защиты, полярностью дуги, динамическими свойствами источника питания и т.д.

| Вид переноса | Типовые примеры |

| 1.Крупнокапельный с замыканиями дугового промежутка | Ручная сварка при j ≤ 102 А/мм2 |

| 2. Мелкокапельный с замыканиями дугового промежутка | Механизированная сварка в СО2 |

| 3. Мелкокапельный без замыканий дугового промежутка | Сварка под флюсом при j ≥ 102 А/мм2 |

| 4. Струйный | Сварка в инертных газах тонкой проволокой при j>103 А/мм2 |

| 5. Парами металла | При всех видах сварки плавящимся электродами – как дополнение к другим видам переноса. |

0.17.15. Силы в дуге при СПЭ

1. Силы тяжести – способствуют переносу металла в нижнем положении и препятствуют в потолочном. Наиболее сильно проявляются при малых токах, когда электродинамические силы малы.

2. Силы поверхностного натяжения:

а) придают каплям сферическую форму;

б) удерживают капли на «потолке»;

в) всасывают капли в жидкую сварочную ванну.

Чем меньше коэффициент поверхностного натяжения, тем мельче капли и вероятнее переход к мелкокапельному и струйному переносу металла.

3. Электродинамические силы (пинч-эффект) сильно влияют на перенос металла, особенно при больших токах. В слаботочных дугах, где эти силы малы, преобладает крупнокапельный перенос, а в сильноточных – струйный. Пинч-эффект – сжатие жидкого или газообразного проводника с током электродинамическими с силами – является причиной давления дуги и плазменных потоков от электродов и участков сжатия дуги (3.14, 3.15).

4. Реактивные силы, вызываемые давлением паров, обычно противодействуют начальному обрыву капли.

Сила давления паров F=k∙I2,

где: k ≈ (1-5)∙10-7 Н/А2 – для прямой полярности;

k < 3·10-8 Н/А2 – для обратной полярности.

Струйный перенос на обратной полярности возникает при меньших токах.

5. Электростатические силы порождаются градиентом потенциала в переходных областях дуги, особенно у катода, где Е = 104…106 В/мм. Поскольку в столбе дуги Ес << Ek (в тысячи и более раз), то создается разность давлений и течение газа от катода (или анода) в столб дуги подобно «электрическому ветру» с острия и может составлять несколько мм.рт.ст.

6. Плазменные потоки также сильно влияют на перенос металла. Это особенно заметно, если катодное пятно и катодный поток не охватывают конец электрода, а мощный анодный поток охватывает катодный, затрудняет перенос металла, вызывая сдвиг капли в сторону или даже её подъём над уровнем торца электрода.

0.17.16. Виды и физические возможности сжатых дуг. Плазмотроны

Целью сжатия дуги является повышение её мощности, концентрации энергии и температуры столба дуги. С ростом тока при принудительном ограничении (сжатии) поперечного сечения столба происходит значительный рост температуры столба дуги (до 50000 К) и напряженности электрического поля по длине столба. Образуется плазменная струя с тепловой мощностью и удельным тепловым потоком, многократно превышающими параметры открытых дуг (U ≈ 50···300 B, Lст = 10 – 100 мм).

Способы сжатия дуг:

1) водоохлаждаемыми соплами;

2) струей газа: осевой или вихревой (тангенциальной);

1) струей жидкости (вода);

2) электромагнитным полем (внешним).

Дата добавления: 2015-09-28; просмотров: 2090;