Захват металла валками.

Непрерывное втягивание металла валками, его деформация обеспечивается наличием контактного трения между полосой и валками. Геометрическую область деформирования при прокатке  (Рисунок 22) принято называть очагом деформации. Дугу

(Рисунок 22) принято называть очагом деформации. Дугу  называют дугой захвата, а отвечающий ей угол

называют дугой захвата, а отвечающий ей угол  − углом захвата.

− углом захвата.

Тело, деформируемое прокаткой, независимо от размеров его поперечного сечения и формы называется полосой.

Рисунок 22 Схема прокатки в цилиндрических валках.

Весь процесс прокатки полосы, с момента захвата и до момента выхода полосы из валков, из-за различных условий деформирования делится на 3 периода:

1. Захват полосы валками – заполнение очага деформации до момента образования некоторого переднего конца за пределами линии центров валков.

2. Установившейся период – характеризующийся постоянством условий деформации при наличии заднего конца.

3. Заключительный – период ухода металла из очага деформации.

В дальнейшем считаем, что оба валка цилиндрические, одного диаметра, вращаются с одной скоростью, имеют одинаковые условия трения, упругая деформация их не учитывается.

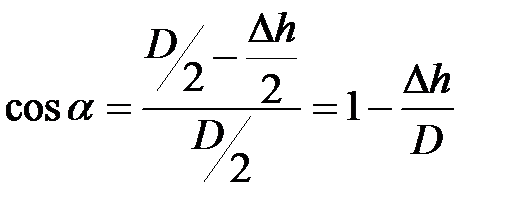

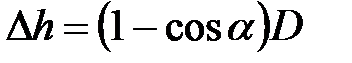

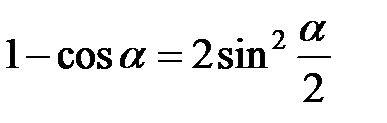

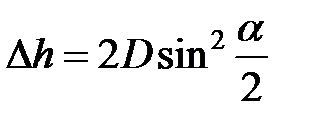

Увеличение обжатия зависит от увеличения угла захвата. Из рисунка 12 видно, что:

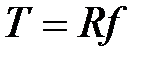

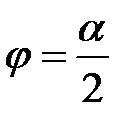

Тогда  , если

, если  тогда

тогда  D

D

Кроме угла захвата на увеличение обжатия оказывает влияние диаметр валков: чем больше диаметр - тем больше обжатие при равных условиях трения.

Практикой установлено максимальные углы захвата и коэффициенты трения при прокатке различных металлов (таблица):

Таблица 1 - Коэффициенты трения и углы захвата

| Коэффициент трения | угол захвата | |

| Горячая прокатка | ||

| блюмов | 0.45 ¸ 0.62 | 24 ¸ 32 |

| стальных профилей | 0.36 ¸ 0.47 | 20 ¸ 25 |

| стальных листов | 0.27 ¸ 0.36 | 15 ¸ 20 |

| Холодная прокатка | ||

| со смазкой | 0.04 ¸ 0.09 | 3 ¸ 5 |

| без смазки | 0.09 ¸ 0.18 | 5 ¸ 10 |

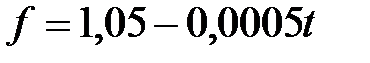

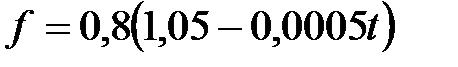

При прокатке стали можно пользоваться формулами по определению коэффициента трения:

− для стальных валков.

− для стальных валков.

− для чугунных.

− для чугунных.

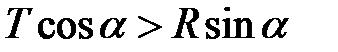

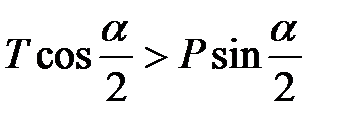

При соприкосновении полосы с вращающимися валками между ними возникает взаимодействие. С одной стороны полоса оказывает радиальное давление  на валки и затормаживает силой

на валки и затормаживает силой  , Рисунок 23, с другой – сила

, Рисунок 23, с другой – сила  со стороны валков стремится подать полосу в область деформирования, а сила

со стороны валков стремится подать полосу в область деформирования, а сила  − оттолкнуть от валков. Чтобы определить захватывающую способность валков, необходимо сопоставить действие сил

− оттолкнуть от валков. Чтобы определить захватывающую способность валков, необходимо сопоставить действие сил  и

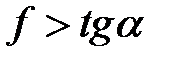

и  . Захват полосы возможен, если проекция силы

. Захват полосы возможен, если проекция силы  на направление движения больше, чем проекция силы

на направление движения больше, чем проекция силы  :

:

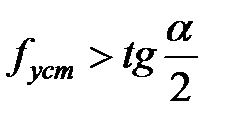

.

.

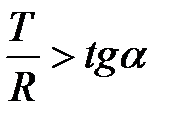

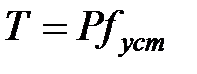

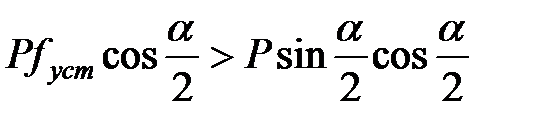

Разделим левую и правую часть неравенства на  ,

,

Тогда  .

.

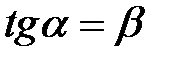

Из условия Амонтона  , тогда

, тогда

Так как  ,

,

где  − угол трения, то

− угол трения, то  .

.

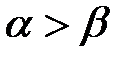

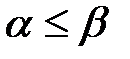

Это означает, что втягивание металла в валки осуществляется при угле захвата меньшем, чем угол трения.

Равенство углов  и

и  отвечает крайним условиям. При

отвечает крайним условиям. При  захват металла невозможен.

захват металла невозможен.

Рисунок 23 Схема силового взаимодействия полосы и валков в первый период.

По мере заполнения очага деформации, появления переднего конца полосы и перехода к установившемуся процессу, положение равнодействующей  смещается ближе к плоскости входа, Рисунок 24. Если принять, что контактные напряжения по дуге захвата равномерные, то реакция полного усиления металла на валки будет делить область деформирования пополам:

смещается ближе к плоскости входа, Рисунок 24. Если принять, что контактные напряжения по дуге захвата равномерные, то реакция полного усиления металла на валки будет делить область деформирования пополам:

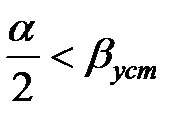

Так же, как и в момент захвата, прокатка может выполняться, если:

,

,

,

,

Рисунок 24 Схема силового взаимодействия полосы и валков в установившийся период

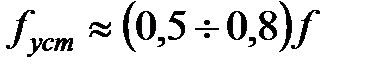

По данным ряда исследований установлено, что коэффициент контактного трения при установившемся процессе на  меньше, чем при захвате:

меньше, чем при захвате:

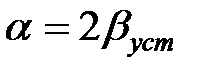

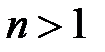

Однако, сравнивая предельные условия при установившемся процессе и в момент захвата, можно отметить, что установившейся процесс имеет большие резервы по трению:

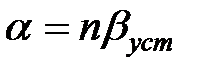

, где

, где

Поэтому определяющим процесс прокатки по условиям трения является условия захвата, т.е.  .

.

Для повышения обжатий с целью использования резервных сил трения, присущих установившемуся процессу прокатки, можно использовать принудительную задачу заготовки в валки (прикладывая какую - то силу к заднему концу полосы) или использовать специальную технологию поджатия заготовки прокатным валком.

Дата добавления: 2015-09-18; просмотров: 2100;