Способы восстановления деталей при ремонте электровозов.

В настоящее время в электровозных депо применяют большое количество методов и способов восстановления изношенных деталей, однако основ-

ным способом остаются сварочные работы. В некоторых случаях восстановление изношенных поверхностей производят металлизацией. При этом способе на изношенную поверхность детали наносят покрытие из металла, который в исходном состоянии находится в виде стружки, проволоки-, порошка и т. д.

Металл в нагретом виде (расплавленный или в пластическом состоянии) наносится на поверхность восстанавливаемой детали воздухом или каким-либо газом из специального аппарата в виде металло-газовой струи.

В зависимости от вида исходного материала (металла) металлиза-ционные аппараты подразделяются на: проволочные, в которые металл подают в виде одной или нескольких проволок; тигельные, в которые металл поступает в виде кусочков, стружки или в расплавленном состоянии; порошковые, в которые металл подают в виде порошка.

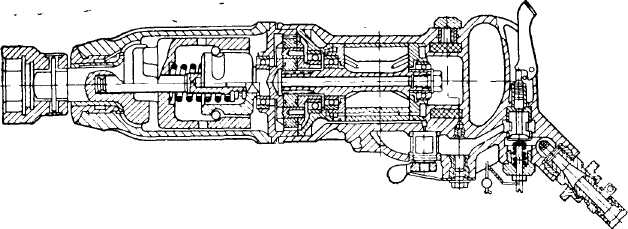

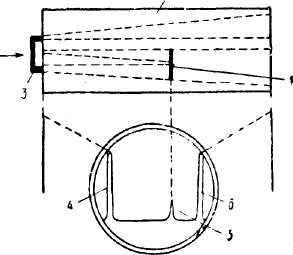

В проволочных и тигельных аппаратах металл плавят, а в порошковых доводят до пластического состояния, нагревая протеканием электрического тока или газовым пламенем. В очаге плавления электрического металлизационного аппарата капли расплавленного металла распыляются струей сжатого воздуха или газа из дутьевого наконечника 6 (рис. 9) и с большой скоростью (не менее 85 м/сек) наносятся на поверхность ремонтируемого изделия 7. Электродные проволоки при помощи специального механизма 4 подают с приемной катушки в зону плавления, а электрический ток подается на проволоку через зажимы 5. Давление дутья принимают от 3 до 7 ат.

Процесс металлизации разделяют на следующие основные этапы: подготовка поверхности детали к покрытию металлом; нанесение металлизационного слоя для получения необходимого размера детали и чистоты восстановленной поверхности. При подготовке восстанавливаемой поверхности производят ее очистку и увеличивают ее шероховатость. Для того чтобы очистить обрабатываемую поверхность от грязи, масла, влаги и окислов, деталь нагревают до 300—350° С, •а детали, работающие в

\

/соприкосновении с во-•Дой,— до 200° С. Шероховатость обрабатываемой поверхности увеличивают путем обработки с помощью резца или крупнозернистого шлифовального камня, очистки пескоструйным либо дробеструйным аппаратом, накатки поверхности рифленым роликом, электроискровой обработкой и электролитическим травлением.

Металлизационный слой наносят с помощью стационарного или переносного электрометаллизационного аппарата (газовые аппараты используют сравнительно редко). Наименьшие потери металла при металлизации получают при небольшом расстоянии между очагом пла-ления и покрываемой поверхностью (не более 75 мм). Однако при этом может произойти перегрев восстанавливаемой поверхности, что снижает ее износостойкость и увеличивает опасность возникновения остаточных напряжений. Поэтому металлизационный аппарат перемещают с такой скоростью, чтобы температура наплавленного слоя не превышала 70° С.

Непрерывное наращивание толщины покрытия производят слоем не более 0,5 мм. Металлизационные покрытия весьма хрупки, поэтому припуск на обработку обычно не превышает 0,5 мм. Механическую обработку восстановленной поверхности, как правило, производят на шлифовальных станках. В случае применения малоуглеродистых покрытий предварительную обработку наплавленной поверхности можно производить на токарных и строгальных станках, используя резцы с полукруглой режущей гранью, устанавливая глубину резания не более 0,3—0,5 мм.

Преимуществом металлизационных покрытий является получение не требующей дополнительного упрочнения поверхности. Детали, предназначенные для работы на трение, после металлизации помещают на 1—2 ч в смазку, подогретую до 100° С.

В последние годы разработаны методы электролитического осаждения металлов (железа, хрома, меди и т. д.) на изношенных поверхностях деталей электровозов.

Так, например, в некоторых депо применяют электролитическое железне-ние изношенных деталей. Сущность его заключается в том, что на поверхности детали электролизом осаждается слой металла из кислых растворов хлористого железа при температуре этих растворов 60—80° Си плотности тока 20—40 а/дм2. По некоторым свойствам (твердость, упругость, износостойкость) железо, осаждаемое в процессе электролиза, сравнимо с закаленной среднеуглеродистой сталью. Скорость электролитического осаждения железа выше, чем Хромирования, а выход металла по току при железнении в 3—6 раз больше, чем при хромировании. Электролитическое железнение дешевле хромирования. Кроме того, хромированием можно восстанавливать детали, имеющие незначительный износ, так как в толстых слоях осажденный хром имеет склонность к скалыванию. Электролитическим железнением можно восстанавливать детали с износами до 2,5 мм.

При гальванических покрытиях важнейшее значение имеют подготовительные операции, тщательным выполнением которых достигается прочное сцепление осадка с деталью. Так, при использовании твердого железнения ремонтируемую деталь после очистки от грязи, масла и окислов шлифуют, и чистоту восстанавливаемой поверхности доводят до 5—7 класса.

Для процесса железнения применяют малоконцентрированный электролит следующего состава: двухлористое железо —250—300 г/л, соляная кислота —0,6—1,0 г/л. Первые 20—30 сек деталь выдерживают в ванне железнения без тока, затем принимают следующий 18

бежим электролиза: температура электролита 70—74° С, плотность■ тока 25—28 а/дм2. Процесс железнения длится 20—-25 мин, при этом толщина слоя покрытия составляет 0,20—0,23 мм. Аноды для железнения изготовляют из прутков малоуглеродистой стали. После железнения деталь помещают в ванну и промывают горячей водой. Затем оставшийся на поверхности детали электролит нейтрализуется в ванне 10%-ным раствором каустической соды, после чего деталь снова промывают в воде.

При отсутствии в депо хлористого железа его можно приготовить следующим образом. В кислотоупорную ванну с соляной кислотой загружают стружку из малоуглеродистой стали в расчете 1 кг стружки на 4 кг соляной кислоты. Стружка должна быть чистая, без окалины, серого цвета, предварительно обезжиренная горячей водой. Этот состав выдерживают в ванне в течение двух суток, до прекращения газовыделения, затем фильтруют через техническое сукно для удаления шлака. Получившийся раствор после суточного отстаивания подвергают анализу на содержание хлористого железа, затем используют для приготовления электролита.

Описанным методом электролитического железнения можно восстанавливать посадочные поверхности различных валов, внутренние кольца буксовых подшипников, подшипниковые щиты тяговых двигателей и т. д.

Покрытиеизношенных поверхностей деталей электролитическим никелем, а такжезащитное и декоративное никелирование уже давно применяют в электровозных депо, и оно многократно описано в специальной литературе.

Длявосстановления изношенных поверхностей деталей из цветных металлов (щеткодержателей тяговых двигателей, вкладышей моторно-осевых подшипников и т. п.) применяют электролитическое меднение, технология которого разработана и описана ПКБ ЦТ. Восстанавливаемую поверхность перед погружением в электролитическую ванну очищают от грязи, жиров, подвергают травлению и обрабатывают напильником. Осадок меди, полученный в результате электролиза, представляет собой мелкокристаллическую структуру и не требует последующей механической обработки; электролитическим меднением можно нарастить слой толщиной до ,1 мм.

Из числа известных электролитических методов восстановления важное место занимает хромирование, которое одновременно позволяет существенно повысить износостойкость и долговечность отремонтированной детали. Хромированием уместно восстанавливать шейки коленчатого вала компрессора, кулачки и шейки кулачкового вала группового переключателя, детали экипажной части электровоза. Низкая маслоудерживающая способность хромовых покрытий долгое время служила препятствием для их применения в трущихся ' узлах.

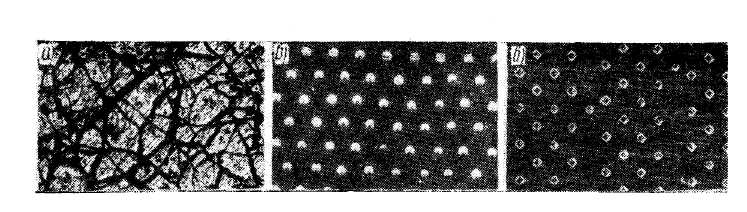

Однако в последнее время разработаны методы получения пористой поверхности хрома химическим или механическим способом. В первом случае путем травления хрома химическим или электрохимическим способом получают канальчатую пористость хромового покрытия (рис. 10, а), а травлением хрома через алюминиевый экран получают

2* ' 19

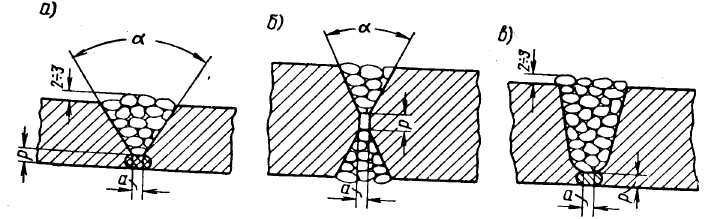

Рис. 11 Разделка шва под заварку

а-обратный шов;б-Х-образный шов;в-U-образный шов

Рис. 10. Типы пористости хромового покрытия:

а — канальчатая; б —сотовая; о —механическая

сотовую пористость покрытия (рис. 10, б). При механическом способе предварительно на обрабатываемую поверхность наносят лунки, которые остаются после покрытия детали хромом (рис. 10, б).

В последнее время для восстановления изношенных деталей локомотивов начали применять различные полимерные покрытия.

Сварка. В зависимости от вида выполняемых сварочных работ и материала восстанавливаемой детали применяют различные типы сварных швов, размеры и формы которых, а также конструкционные элементы кромок свариваемых частей из углеродистых и низколегированных сталей выбирают в соответствии с ГОСТ 5264—58 при ручной сварке и ГОСТ 8713—58 при автоматической и полуавтоматической сварке.

Подготовку кромок под сварку выполняют механической обработкой на строгальном, токарном или фрезерном станке, рубкой пневматическим или ручным зубилом; крейцмейселем и т. п. Подготовку кромок деталей, изготовленных из малоуглеродистых сталей, производят также огневой, в том числе и воздушно-дуговой резкой с последующей механической зачисткой поверхности реза для полного удаления окалины, шлака, до получения чистого металла.

В приложении 1 приведены основные характеристики наиболее распространенных сварочных работ, выполняемых при ремонте электровозов постоянного тока.

В качестве примера выполнения ответственных сварочных работ рассмотрим заварку трещин деталей электровоза (рам тележек, остовов тяговых двигателей и т. п.).

Подготовку кромок под сварку и наложение сварных швов при заварке трещин производят аналогично сварке встык, перед разделкой тщательно осматривают трещину, точно определяют ее концы, накернивают их, а затем засвер-ливают сверлом диаметром 6—12 мм, а при толщине детали 100—125 мм (брусковые рамы) — сверлом диаметром 20—25 мм. Центр отверстия должен совпадать с концом трещины или на 3—5 мм быть дальше конца трещины. Отверстия раз-зенковывают на 1/2—]/з толщины стенки.

Разделку трещин производят вырубкой пневматическим зубилом сварного пространства, форму которого устанавливают в зависимости от толщины ремонтируемой стенки. При толщине от 10 до 25 мм применяют У-образную разделку (рис. 11, а), при большей — Х-образную (рис. 11, б), а если обратная сторона стенки недоступна для разделки, то Ы-образную форму (рис. 11, в).

Основные параметры разделки: угол раскрытия кромока = 50-т-60°; притупление кромок р = 2,4 мм; зазор между кромками а = 1,5-т-2,5 мм. При за-

варке трещин обычно используют электроды марок УОНИ-13/45, УОНИ-13/55 и УОНИ-13/65. Сварку производят на постоянном токе при «прямой» полярности электрода.

При заварке замкнутых трещин в конструкциях из малоуглеродистой стали рекомендуется перед сваркой производить подогрев газовой горелкой мест, расположенных непосредственно за концами трещин.

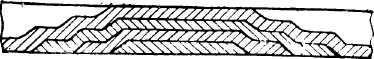

Заварку глубоких трещин производят сначала плавким электродом, заполняя дно разделки на небольшом участке, затем наплавляют второй слой, который полностью перекрывает начало первого слоя. Затем таким же порядком наплавляют и последующие слои, образуя таким образом «горку» (рис. 12). Сварочный шов усиливают наплавкой бугорка высотой 2—3 жж выше плоскости поверхности ремонтируемой детали. Если возможно, с обратной стороны шва вырубают контрольную канавку глубиной 3 и шириной 10 мм, которую заваривают за один проход контрольным валиком. Перед наложением каждого последующего шва предыдущий тщательно очищают от шлака.

Если трещина имеет длину более 300 мм, ее следует заваривать обратно ступенчатым способом, длиной ступени 150—200 мм. При этом способе валики четных слоев накладывают перпендикулярно валикам нечетных слоев с наклоном электрода под углом 15—20° к плоскости детали.

При ручной наплавке наплавляемую поверхность после очистки от грязи, масла, ржавчины, краски и т. п. восстанавливают наложением сварных валиков с поперечными колебаниями электрода. Наплавку отверстий производят как круговыми, так и продольными валиками, расположенными по образующей. При наплавке на большие поверхности и в несколько слоев для уменьшения коробления применяют одноступенчатый способ, причем валики верхнего слоя накладывают под углом 45° к валикам ранее наплавленного слоя. Каждый валик должен быть перекрыт соседним примерно на 30% его ширины.

Для усиления сварных соединений встык, а также при заварке трещин устанавливают односторонние или двусторонние накладки. Толщина односторонней накладки — не менее 0,7 толщины свариваемого основного материала, а двусторонней — не менее половины толщины основного металла. При этом сплошные накладки перекрывают стык или трещину не менее чем на 100 мм.

21

Для автоматической и полуавтоматической сварки применяют стальную сварочную проволоку (ГОСТ 2246—60). Марку и диаметр проволоки подбирают в соответствии с требованиями технологического процесса. Для автоматической сварки применяют сварочные тракторы и автоматические головки разнообразных конструкций. В зону сварки непрерывно подают флюс. Применяют флюсы марок АН-348А, ОСЦ-45, АНЛ-2 и др. Наилучшее качество сварочных работ при автоматической или полуавтоматической сварке получают при работе в нижнем положении. При этом сварку встык производят на флюсовой подушке или на остающейся стальной прокладке, либо с предварительной подваркой корня шва вручную электродами типов Э-42, Э-42А. Иногда при сборке деталей под автоматическую сварку применяют прихватки, которые накладывают электродами типов Э-42, Э-42А или полуавтоматической сваркой под слоем флюса.

Ширина прихватки 3— Ъ мм, длина 40—60 мм. Перед началом автоматической сварки деталей, собранных на прихватках, места постановки прихваток зачищают

Рис. 12. Порядок наложения швов при за- дометаллического блеска. Режим

варке трещин сварки стыковых и угловых швов

подбирают в зависимости от имеющегося сварочного оборудования, источников питания и толщины свариваемых листов.

Вибродуговой наплавкой под слоем флюса восстанавливают изношенные валы якорей тяговых двигателей п других деталей па специальных установках с применением автоматических виброголовок типов АНКЭФ-1, КУМА-5м и т. д.

В качестве источника тока при вибродуговой наплавке применяют сварочный преобразователь типа ПС-300 либо сварочные выпрямители ВСС-300 и ВКС-300. Перед наплавкой поверхность якоря зачищают и подогревают до температуры 300—350° С при помощи индукционного нагревателя или другим способом, обеспечивающим равномерный нагрев. При наплавке вала с торца предварительного нагрева не делают, а на торец закрепляют специальное кольцо из малоуглеродистой стали шириной 20 мм, с которого начинают наплавку с выходом па поверхность вала. После окончания наплавки это кольцо срезают, а вал протачивают на токарном станке с припуском под накатку и шлифовку.

В настоящее время разработаны и опробованы специальные методы сварки чугуна (газовая, холодная и горючая электродуговая сварка и т. д.), газовой сварки медных, бронзовых и латунных деталей, сварки деталей из алюминия и его сплавов (газовая и электродуговая .сварка), газовой наплавки сплава ЦАМ9-1.5.

При соединительной сварке бронзовых деталей, необходимо применять газовую сварку. Подготовку кромок производят аналогично подготовке кромок стальных деталей. Крупные детали подогревают перед сваркой до температуры 350—400° С. Обязательно применяют флюс или буру. Во время сварки не допускают, чтобы ядро пламени касалось основного металла и прутка.

Наплавочные работы на бронзовых деталях разрешается производить газовой и электродуговой сваркой с соблюдением следующих условий:

предварительный подогрев деталей должен быть не свыше 400° С;

наплавку электродуговым способом можно производить только бронзовыми электродами. При газовом способе присадочным материалом должна быть бронза (иногда латунь). При газовой сварке бронзы применяют те же флюсы, что и при сварке красной меди.

Детали из алюмини-я и его сплавов можно сваривать газовой сваркой ацетнлено-кислородным или водородио-кислородным пламенем, а также электродуговой сваркой угольными или металлическими электродами. Газовую сварку алюминия ведут с применением флюса, который при сварке растворяет пленку окиси алюминия и образует жидкий легкоплавкий шлак, предотвращающий расплавленный металл от дальнейшего окисления кислородом воздуха. Флюс при сварке применяют в виде порошка или пасты, которую готовят разведением порошка в воде. Вецептура флюсов приведена в инструкциях по 22

сварке. В качестве присадочного материала применяют прутки и алюминиевого сплава или сварочную проволоку, которая должна со ответствовать ГОСТ 7871—63. При газовой сварке деталей из алюми ни я и его сплавов деталь подогревают до температуры 300—350° С сваривдемые места зачищают шабером и покрывают флюсом (такж< покрывают флюсом присадочный пруток). Сварку лучше вести справг налево, перемешивая жидкий металл присадочным прутком для уда ления загрязнений. Пламя горелки нужно держать нейтральным, направленным на присадочный пруток под углом 35—60°. Деталь после остывания тщательно очищают и промывают водой от остатков флюса.

При электродуговой сварке алюминия и его сплавов применяют угольные и графитовые электроды, присадочные прутки и специальные флюсы, которые предназначены для стабилизации электрической дуги, защиты расплавленного металла от окисления и шлакования окислов алюминия. Плотность тока при сварке угольными и графитовыми электродами достигает 100—200 а/см2. При электродуговой сварке алюминия применяют также и металлические электроды, стержни которых изготовляют 'из алюминиевой проволоки. Лучше всего использовать электроды, изготовленные из проволоки АК. Рецептура и технология изготовления покрытий электродов приведены в инструкции по сварке. Сварку алюминия и его сплавов выполняют на постоянном токе при обратной полярности (минус — на деталь, плюс — на электрод). Из готовых марок электродов следует применять для сварки чистого алюминия электроды марки ОЗА-1, а для сварки кремнистых сплавов (силумина) —электроды марки ОЗА-2. Сварку силумина ведут на постоянном токе обратной полярности. Для электродов ОЗА-2 диаметром 4 мм величину тока принимают 140 а, а для электродов диаметром 5 мм — 180 а.

В некоторых депо используют контактную сварку, при которой детали сваривают в торец на специальных установках.

Наплавку гребней, бандажей колесных пар электровозов можно производить вручную с выкаткой колесных пар, также при помощи двухдуговых сварочных аппаратов согласно Инструктивным указаниям по автоматической наплавке гребней бандажей колесных пар локомотивов № ЦТРП-81/1, 1961 г.

Сравнительно недавно в локомотивных депо начали применять новый прогрессивный метод полуавтоматической электродуговой сварки и наплавки деталей порошковыми проволоками.Этот метод позволяет значительно механизировать работы по восстановлению изношенных валов, шкворней межтележечных соединений, ступиц и ободов центров колесных пар, подшипниковых щитов тяговых двигателей и т. д.

При ремонте деталей электровозов можно применять разработйн-нью ЦНИИ МПС специальные марки порошковых проволок диаметром 3 мм для наплавки открытой дугой, которые дают твердость наплавленного материала от 300 до 500 ед. по Бринеллю, а износостойкость его - на 200—375% выше, чем у Ст. 3. Величина коэффициента наплавки разработанных порошковых проволок находится в пределах от 12,5 до

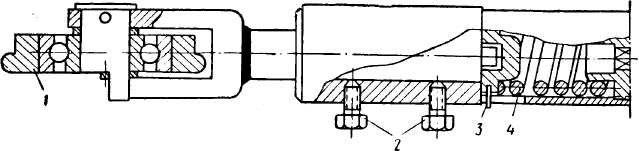

Рис. 13. Приспособление для накатки коллектора тяговых двигателей:

/—ролик; 2 —винты для закрепления штока ролика; 3 — указатель нажатия; 4 — пружина

28 г/а-ч при применении тока от 160 до 700 а. При этом производительность наплавки соответственно составляет от 2 до 19 кг металла в час.

Наплавку можно производить от любого источника постоянного тока (например, от сварочных агрегатов ПС-300 и ПС-500, сварочных выпрямителей BCG-300, ВС-500). При этом электрод должен иметь обратную полярность. При наплавке порошковой проволоки используют модернизированные шланговые полуавтоматы типов ПШ-5, ПШ-54 и ПДШ-500.

Механическое упрочнениеприменяют в основном в двух вариантах: накатку роликом и наклеп дробью. Накатку роликом производят при обработке деталей цилиндрической формы, что повышает твердость и износостойкость их поверхности.

Таким способом упрочняют поверхность осей и бандажей колесных пар, коллектора тяговых двигателей и т. д. Для накатки коллектора тяговых двигателей ЦНИИ МПС разработано специальное приспособление, которое применяют в ряде локомотивных депо: Горький-Сортировочный, Россошь и др.

Приспособление (рис. 13) состоит из направляющего цилиндра, внутри которого помещены тарированная пружина и подвижной шток. На внешнем конце штока укреплен на роликовом подшипнике накаточ-ный ролик, имеющий форму тороида, внешним диаметром 100 мм. На тороиде выточен гребень диаметром 104 мм и шириной 2 мм, который и образует рабочую поверхность. На направляющем цилиндре имеется шкала, по которой можно регулировать силу нажатия накаточ-ного кольца. Цилиндр зажимают в суппорте токарного станка, устанавливают силу нажатия 15 кГ. Закрепляют шток двумя стопорными болтами и производят накатку коллектора при скорости вращения якоря до 200 об/мини ручной подаче накаточного приспособления. Иногда после ■ накатки коллектора производят шлифовку его. Установлено, что накатка повышает твердость коллекторных пластин в среднем на 25%.

Наклеп дробью можно применять для деталей, подверженных воздействию повторно-переменных циклических нагрузок: рессор, пружин (после термической обработки и имеющих черную прокатную поверхность), а также других деталей в местах с концентрированными напряжениями.

Термическое упрочнениеповерхности деталей широко и повсеместно используют при ремонте электровозов.

В депо производят пламенную объемную закалку, а в последнее время начинают все шире применять закалку токами высокой частоты, имеющей ряд преимуществ: кратковременность процесса (нагрев производят в течение секунд или даже долей секунды), возможность местной закалки поверхности детали, улучшение условий труда, возможность автоматизации процесса закалки. Методы и режимы закалки зависят от материала ремонтируемой детали, способа изготовления, конфигурации, рабочих нагрузок и т. п. Так, детали, полученные ковкой, обычно подвергают следующим термическим операциям: отжигу поковок, закалке, отпуску после закалки, а продолжительность этих процессов, количество ступеней подогрева и охлаждения, температуру, скорость ее изменения, типы охлаждающей жидкости и другие технологические характеристики выбирают конкретно для каждой детали.

При деповском ремонте электровозов объемной или поверхностной закалке подвергают валики и втулки тормозной рычажной передачи и шарнирных соединений рессорного подвешивания, шарнирные оси токоприемников, валики шарнирных соединений электрических аппаратов.

Термохимическое поверхностное упрочнение*деталей применяют тогда, когда надо изменить не только структуру металла в поверхностном слое, но и его химический состав. Поверхностный слой насыщают различными элементами. При насыщении углеродом процесс называется цементацией, азотом —азотизацией (или азотированием), если несколькими элементами сразу, например углеродом и азотом, то процесс называется нитроцементацией. Цементацию производят в твердом или газообразном карбюризаторе, причем последний создает условия для более высокой производительности труда, значительно удешевляет цементацию, допускает полную механизацию процесса, улучшает условия труда.

Для примера рассмотрим порядок цементации внутренней поверхности втулок межтележечного сочленения электровозов ВЛ8.

После изготовления втулок производят в электрической муфельной печи их цементацию, закалку и отпуск. При цементации применяют твердый карбюризатор следующего состава (по весу): древесный уголь — 85%, углекислый барий — 1,5%, кальцинированная сода или мел — 13,5%. Втулки устанавливают в печи в вертикальном положении. Чтобы не происходила цементация наружной поверхности втулки, эту поверхность покрывают пастой следующего состава: графит серебристый —38%, песок кварцевый — 35%, глина огнеупорная — 15%, жидкое стекло — 10%, хлористый алюминий — 2%. Толщина слоя цементации определяется временем выдержки в печи и температурой процесса. Закалку и отпуск втулок производят согласно общепринятым нормам.

Все большее распространение при ремонте электровозов получают методы высокотемпературного газового цианирования (нитроцемента-ции) поверхности деталей, выполненных как из углеродистых, так и из легированных сталей. Однако наибольший эффект дает нитроце-

ментация деталей шарнирных сочленений (втулка, валик) из углеро дистых сталей. При этом предел выносливости стали увеличивается в1,5—1,7 разы и достигает 50 кГ/мм, что даже несколько выше, чем предел выносливости высокрлегированных сталей после азотирования. Нитр о цементацию деталей шарнирного сочленения тормозной рычажной передачи, рессорного подвешивания, электрических аппаратов необходимо производить в печи.

В качестве карбюризатора применяют веретенное масло, через редуктор и реометр подают в печь аммиак. Нитроцементацию производят при температуре 950° С в течение 7 ч. .Детали необходимо закаливать непосредственно из печи с подстуживанием до температуры 820—840° С, охлаждая в воде, а затем подвергать их отпуску при температуре 200° С.

При азотировании наружные слои детали насыщают азотом, что повышает твердость, износостойкость, уменьшает коррозию и увеличивает сопротивление усталости обработанной поверхности. Однако азотирование — весьма длительная операция (для получения азотированного слоя глубиной 0,5—0,6 мм требуется 30—40 ч).

Для поверхностного упрочнения деталей электровозов применяют

также различные способы электролизного осаждения металлов.

Менее распространены вэлектровозных депо другие способы упроч

нения деталей: шлифование, полирование, электроискровой способ

и т. д. ' *

Применение синтетических материалов при ремонте оборудования электровоза.При ремонте электровозов все шире используют полимерные материалы. Это позволяет упростить технологию ремонта, повысить производительность труда, снизить ремонтные расходы. Так, при ремонте электровозов широко применяют синтетический клей — эластомер ГЭН-150(В), представляющий собой продукт сочетания натурального каучука марки СКН-40 со смолой ВДУ. Выпускают эластомер ввиде вальцованных листов (шкурок) толщиной 2—5 мм. Эластомер применяют вкачестве клеев, растворов, паст, замазок с любой вязкостью и необходимыми наполнителями, а также в- виде пленок толщиной от 10 мк до 10 мм с различной твердостью и эластичностью, которые зависят от добавки наполнителя и применяемой термообработки.

Эластомер ГЭН-150(В) применяют для „увеличения распрессовоч-ных усилий при номинальных натягах, восстановления посадочных натягов, защиты сопрягаемых поверхностей от коррозии, предупреждения задиров при распрессовке, повышения усталостной прочности, для заделки трещин вдеталях, работающих на сжатие. Подробно технология применения эластомера описана в Руководстве по применению эластомера ГЭН-150(В) при ремонте локомотивов, 312-ЦТ ТЕП, 1966 г.

В деталях, соединенных прессовой посадкой с применением пленки эластомера, предел выносливости валов и осей при знакопеременной нагрузке повышается на 40—75% по сравнению с прессовой посадкой без пленки. Концентрация напряжений снижается в1,4—2,2 раза.

Распрессовочные усилия увеличиваются в2—3 раза. Поверхности, покрытые пленкой эластомера, до появления коррозии работают значительно дольше (в 10—20 раз), чем поверхности без пленки. Пленка эластомера после термообработки инертна к холодной и горячей воде, спирту, маслу, керосину, бензину.

В некоторых депо для изготовления и ремонта деталей из металла и полимерных материалов применяют самоотверждающиеся пластмассы: акрилопласты и эпоксипласты. Эти материалы при нормальной температуре заливают в форму любого размера и профиля, изготовленную из картона, пластилина, жести, дерева. После полимеризации изделие обладает достаточно высокими физико-механическими свойствами. Промышленность выпускает самоотверждающиеся пластмассы АСТ-Т и стиракрил ТШ. В эти материалы можно вводить различные наполнители, изменяя в широких пределах их свойства и стоимость деталей. Так, добавка графита повышает антифрикционные свойства, добавка кварцевого песка улучшает диэлектрические свойства материала. Самоотверждающиеся акрилаты состоят из смеси порошка и жидкости.

Из эпоксипластов, выпускаемых промышленностью, наибольшее распространение получили смолы ЭД-5, ЭД-6 и ЭД-40. Эти смолы с добавлением пластификатора, отвердителя и наполнителя после полимеризации при комнатной температуре имеют высокие механические свойства.

Особенно хорошие результаты дает применение эпоксипластов для заделки трещин в деталях электровозов. Однако не следует забывать, что эти материалы токсичны и могут вызывать кожные заболевания. Поэтому при работе с ними необходимо строго выполнять установленные правила техники безопасности.

В ЦНИИ МПС разработаны и внедрены способы ремонта дугогаси-тельных камер быстродействующих выключателей и контакторов электроподвижного состава при помощи специальных пластин, изготовленных из нагревостойкой пластмассы НП-2. Их приклеивают эпоксидным клеем к гнездам^ выфрезерованным в стенках дугогаси-тельных камер по размеру пластины. Эпоксидный клей изготавливают из 100 весовых частей эпоксидной смолы ЭД-5 и 10—15 весовых частей отвердителя—полиэтиленполиамина. Для повышения пластичности клея целесообразно вводить в него 10 весовых частей дибу-тилфталата. Применение такого способа ремонта дугогасительных камер позволяет увеличить срок их службы до 650—800 тыс. км.

Крепление деталей. В локомотивных депо всегда должно быть необходимое количество запасных элементов резьбовых креплений (метизов). В настоящее время почти во всех депо эти детали изготавливают взаготовительных цехах. Централизованная поставка крепежных деталей, изготовленных на специальных высокомеханизированных предприятиях, позволит значительно сократить затраты труда и средств на ремонт электровозов.

При проверке и ремонте заклепочных креплений следят за соответствием диаметра заклепки размерам отверстия, проверяют^ плотно ли

Рис. 14. Гайковерт 312-01 (ПГ-1)

сжимает заклепка соединяемые детали. В ответственных соединениях проверяют зазоры между деталями. При этом щуп толщиной 0,1 мм не должен проходить на расстоянии ближе 25 мм от центра заклепки. За пределами этого расстояния допускают местные зазоры до 0,5 мм. Головки заклепок должны быть полномерные, без зарубок, плотно прилегать к детали и не иметь смещения от оси заклепки. Головки потайных заклепок не должны выступать над поверхностью листа более чем на 1 мм. Ослабшие заклепки, а также имеющие трещины и другие дефекты заменяют. Подчеканку или подсадку слабых заклепок как в холодном, так и в нагретом состоянии производить не разрешается.

В последнее время большое внимание уделяют механизации крепежных работ при ремонте электровозов.

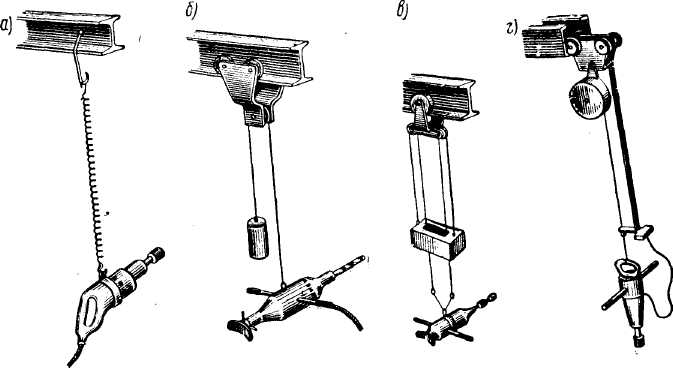

. Наиболее широко в локомотивных депо применяют пневматический гайковерт 312-01 (ПГ-1). При помощи этого гайковерта (рис. 14), работающего от деповской сети сжатого воздуха при давлении 4—6 am,

Рис. 15. Способы подвешивания гайковерта:

пружинной подвеске

а — на спиральной пружине; б, е —на тросе с противовесом; г —на

можно завертывать болты и гайки диаметром до 36 мм. Наибольший крутящий момент, развиваемый этим гайковертом, —80 кГм. Гайковерт имеет реверсивное устройство, позволяющее заворачивать и отво-• рачивать болты и гайки.

Недостатками пневматического гайковерта являются его большой вес (15,7 кг) и сильный шум при работе. Эти обстоятельства несколько ухудшают условия труда при пользовании гайковертом. Для устранения этих недостатов во многих депо применяют специальные подвесные и поворотные устройства, на которых подвешивают гайковерты (рис. 15).

Кроме описанного гайковерта, в локомотивных депо применяют пневматические гайковерты ГПМ-14, ГПМП-20, ПЗ-130, а также электрические гайковерты ШПР-3, И-160, С-501 и др.

При завертывании винтов с диаметром резьбы до 6 мм применяют пневматическую реверсивную отвертку РПО-350. Вращение ее патрона начинается при нажатии отверткой на головку винта или шурупа. Вес отвертки 1,7 кг.

Для механизации трудоемкого процесса ручной нарезки резьбы метчиками применяют пневматические резьбонарезатели. Промышленность выпускает резьбонарезатели типов ПР1-М6, ПР2-М8, ПЗ-404; у этих машин наибольший диаметр нарезаемой резьбы соответственно равен 6, 8 и 14 мм.

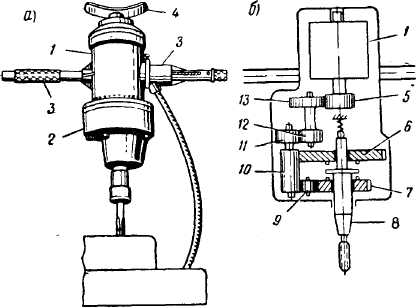

В некоторых депо своими средствами изготовляют пневматические и электрические (рис. 16) резьбонарезатели, при помощи которых можно нарезать резьбу диаметром до 24 мм. Мощность электродвигателя такого резьбонарезателя 900 вт.

Дефектоскопия. При ремонте электровозов применяют магнитную, ультразвуковую и масляно-меловую дефектоскопию, а также рентгеноскопию.

Рис. 16. Электрический резьбонарезатель:

а—внешний вид; б—принципиальная схема; / — электродвигатель; 2—реверсивный механизм; 3— рукоятка; 4 — нагрудный упор; 5, 6, 7, 9—13 — зубчатые колеса; 8 — шпиндель

Магнитная дефектоскопия позволяет выявлять поверхностные трещины на стальных деталях. При намагничивании детали на краях трещины образуются разноименные магнитные полюсы. К этим полюсам притягивается используемый при магнитной проверке мелкий стальной порошок, и трещину обнаруживают по обра зовавшемуся скоплению порошка. Для намагничивания деталей применяют дефектоскопы постоянного и переменного

тока. Применяют два способа магнитной проверки: сухой и мокрый.

Сухой способ используют при проверке деталей с грубо обработанными или необработанными поверхностями после ковки, прокатки, штамповки. В этом случае ^проверяемую поверхность посыпают сухим магнитным порошком, который изготавливается промышленностью. Порошок посыпают из распылителя-коробки, закрытого сеткой с количеством отверстий не менее 500 на 1 мм2. При проверке темных поверхностей применяют цветной порошок или предварительно покрывают проверяемую поверхность тонким слоем алюминиевого порошка.

Мокрый способ используют при проверке чисто обработанных деталей. Намагниченную поверхность поливают смесью трансформаторного масла и магнитного порошка. На 1 л трансформаторного масла берут 200 г порошка.

Детали электровозов, подлежащие обязательному магнитному контролю, и сроки его производства перечислены в специальной Инструк-

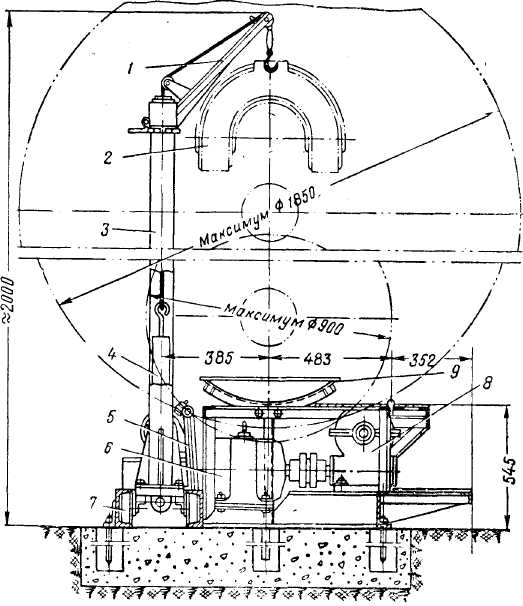

Рис. 17. Стенд для магнитной дефектоскопии колесных пар локомотивов:

/ — поворотный кронштейн; 2— дефектоскоп; 3 — стойка; 4- противовес; 5 —боковые упоры; 6—=>лектродвигатель; 7 — тележка с механизмом передвижения; 8 — редуктор; 9 — подставка

Рис. 18. Схема распространения ультразвука в проверяемой детали и картина на экране электроннолучевой трубки:

/ — внутренний дефект; 2 —проверяемая деталь; 3 — щуп с пьезоэлементом; 4 — изображение начального импульса на экране электронно-лучевой трубки; 5 — изображение отражения от дефекта; 6—• изображение отражения от торца проверяемой детали

ции по магнитному контролю ответственных деталей локомотивов и вагонов дизель-поездов, электросекций в депо и на локомотивных заводах. Магнитному контролю подвергают оси колесных пар, зубья и венцы больших зубчатых колес, зубья шестерен, коренные листы рессор и т. п. Для различных деталей применяют разные типы дефектоскопов: круглые (разъемные и неразъемные), седлообразные с разъемным соленоидом (конструкции Геккера), настольные, стационарные и т. п.

В последнее время разработаны конструкции специальных стендов, которые позволяют механизировать процессы магнитной дефектоскопии. На раме стенда для дефектоскопии колесных пар типа ПРО1-02 (рис. 17) смонтированы механизмы для вращения колесной пары и перемещения тележки с дефектоскопом, а в нижней части стенда установлена подъемная стойка с противнем для сбора отработанной смеси.

Все более широкое распространение в локомотивных депо получает ультразвуковая дефектоскопия.

В процессе дефектоскопии деталь подвергают воздействию ультразвуковых колебаний (частотой свыше 20 кгц). Известно, что высокочастотные колебания отражаются от стенок деталей и неоднородностей материала (трещин, раковин, инородных включений и т. п.). Коэффициент отражения зависит от размера и характера препятствия, встретившегося на пути распространения колебаний. Поэтому по виду изображения отраженных колебаний, получаемому на электронно-лучевой трубке дефектоскопа, можно судить о наличии дефекта в проверяемой детали.

На рис. 18 представлен случай, когда получаются раздельные следы отражения колебаний от торцов деталей и дефектов, находящихся между ними.

Масляно-меловую дефектоскопию используют при проверке деталей, не снятых с электровоза. При этом деталь, работающую в масле или специально погруженную в него, насухо протирают, а затем покрывают проверяемые поверхности меловой пудрой, растворенной в воде, или натирают кусковым мелом. При наличии трещин масло выступает на меловой поверхности, показывая контуры трещины. Особенно хорошо заметны следы трещины в затемненном помещении под ультрафиолетовыми лучами.

Дата добавления: 2015-09-18; просмотров: 6342;