Общее требования к технологии ремонта электровозов.

Технология ремонта электровозов разрабатывается в строгом соответствии с требованиями Правил ремонта электровозов и норы допусков и износов их оборудования. Ремонт отдельных агрегатов и специального оборудования электровозов (электрических машин, колесных пар, аккумуляторной батареи и т. д.) производят в соответствии с действующими инструкциями МПС.

При ремонте электровозов запрещается самовольно производить какие бы то ни было изменения конструкции оборудования и переделку электрических схем электровозов, снимать или устанавливать какие-либо детали оборудования без разрешения МПС. Опытную проверку предложений, предусматривающих изменение конструкции деталей и узлов электровозов, производят только с разрешения Главного уп-12

равления локомотивного хозяйства МПС. Снимать или заменять части оборудования на электровозах, отправляемых для ремонта в другие депо или на заводы, запрещается.

Очистка электровозов и их деталей. Сразу же после разборки электровоза производят промывку, очистку и обдувку его агрегатов. Различают следующие типы моечных установок: стационарные моечные машины на открытых площадках; стационарные моечные машины в крытых помещениях; передвижные моечные машины.

Стационарные моечные машины на открытых площадках применяют в основном для очистки моторвагонного подвижного состава. Однако в некоторых депо оборудованы открытые моечные машины для очистки электровозов. Обмывку производят горячей водой, нагретой до 70—80° С, под давлением 8 ат. Положительные результаты дает применение моющей эмульсии в виде раствора щавелевой кислоты с керосином или раствора кальцинированной соды с мылом. Применяют также эмульсию следующего состава (в %): щебекинская паста — 4; гексаметофосфан — 4; сульфанол — 4 и вода — 88.

Для подачи воды или эмульсии на обмываемые детали электровоза используют систему направленных душевых устройств и отдельные сопла. Обмываемый электровоз движется вдоль колонок со скоростью около 1 км/ч. При сильном загрязнении локомотива обмывку повторяют. Передвигают электровозы при помощи специальных кабелей низкого напряжения (до 400 в), подключаемых к тяговым двигателям или при помощи маневрового тепловоза. При въезде локомотива на площадку сначала моют экипаж и крышу. Установку для обмывки этих деталей монтируют на двух колонках. После обмывки экипажа локомотив проходит установку для опрыскивания эмульсией, которую затем растирают по стенкам кузова щетками. По мере дальнейшего продвижения электровоза кузов его обмывают водой с одновременной очисткой стен щетками, затем специальными щетками со шлангами, присоединенными к колонкам горячей воды. Вручную моют торцовые стены локомотива. Установку для обмывки кузова монтируют на четырех колонках.

Описанная установка имеет ряд недостатков: все еще значителен объем ручных работ, установка может работать только в теплое время года. Указанные недостатки ликвидированы в разработке стационарной моечной машины в крытом помещении (рис. 7*).

Для этой машины рекомендуется следующий порядок технологических операций по очистке электровоза: обдувка кузова и ходовых частей сжатым воздухом; обрызгивание специальной эмульсией боковых стен кузова и растирка ее щетками; предварительная обмывка ходовых частей горячей водой; продувка тяговых двигателей сжатым воздухом; обдувка электрической аппаратуры и кабин кузова сжатым воздухом (операции по продувке тяговых двигателей и обдувке электроаппаратуры могут быть совмещены); мойка ходовых частей локомотива; мойка торцовых и боковых стен и крыши кузова; сушка кузова; натирка боковых и торцовых стен кузова, протирка окон (когда локомотив ставят в ремонт, натирку кузова не производят).

Почти все из вышеперечисленных операций полностью механизированы, лишь мойка торцовых стен и натирка торцовых и боковых стен кузова механизированы частично, так как при выполнении этих операций используют натирочную машину, щетки, пистолеты-распылители и другие средства малой механизации. Продувку тяговых двигателей и обдувку электроаппаратуры выполняют вручную, однако применение мощных установок для отсоса пыли значительно упрощает проведение этих операций и облегчает труд рабочих.

Обмывочно-продувочные камеры размещают в отдельном помещении длиной 41,4, шириной 8,3 и высотой .8,5 м. Сбоку камеры пристраивают двухэтажное здание, в первом этаже которого размещают насосную, а во втором — вентиляторную и пульт управления. Локомотив входит с одной стороны камеры, а выходит с противоположной. Ворота камеры имеют механизированный привод.

Внутри камера разделена поперечными перегородками на три- отсека. В первом отсеке по ходу локомотива располагают устройства для предварительной обдувки электровоза от пыли и снега. В этом же отсеке расположена тепловая защита ворот и пылеотсасывающая установка. Во втором отсеке размещена разбрызгивающая сопловая система, щетки для нанесения моющей эмульсии на стенки кузова и стационарная моечная установка для обмывки ходовых частей. В третьем отсеке расположены передвижные натирочные машины и передвижные тележки для обмывки ходовых частей электровоза. В этом же отсеке имеются площадки, расположенные немного ниже кузова локомотива, предназначенные для того, чтобы изолировать продувку тяговых двигателей от обмывочных работ.

Для отсоса пыли во время продувки тяговых двигателей и обдувки электроаппаратуры при наддуве тяговых двигателей во время промывки ходовых частей локомотива, а также для подсушки изоляции после промывки в камере имеется специальная вентиляционная система. К тяговым двигателям вентиляционную систему присоединяют при помощи шлангов с крышками, устанавливаемыми взамен существующих крышек люков тяговых двигателей. Для сб-дувки тяговых двигателей и электроаппаратуры сжатый воздух подводят к специальным колонкам, расположенным в средней канаве камеры и над ее площадкой. К этим колонкам присоединяют гибкие шланги с наконечниками. Есе-ми технологическими процессами обмывки управляют с одного пульта.

Обмывку кузова и ходовых частей электровоза производят горячей водой, нагретой до температуры 80° С, под давлением 7—8 ат. Состав моющей эмульсии (в %): кальцинированная сода или щавелевая кислота—1 —1,5; мыло хозяйственное— 1—0,5 и вода при температуре 40° С —98. Электровоз в стойле обмывочной установки перемещается со скоростью 1,2 км/ч.

Передвижные моечные машины создают на базе автопогрузчика или аккумуляторного погрузчика. Такая машина может работать только в междупутьях с твердым ровным покрытием.

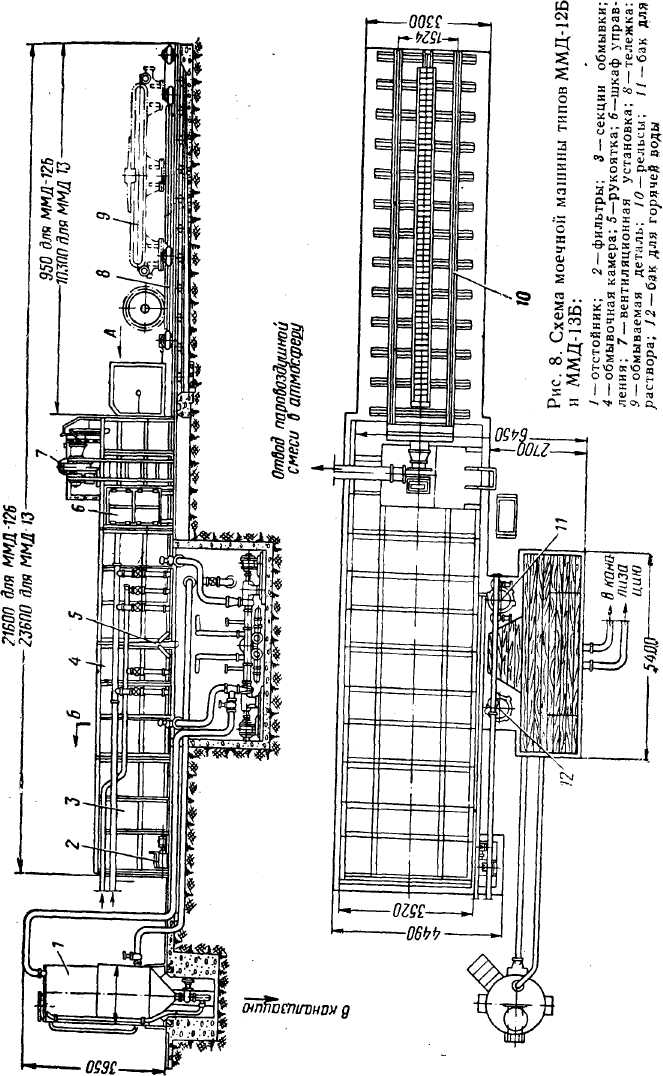

Кроме вышеуказанных машин, в локомотивных депо устанавливают стационарные моечные машины, предназначенные для очистки деталей и узлов, снятых с электровоза и поступающих в ремонт. Существует несколько модификаций этой машины. Моечная машина ММД-12Б служит для обмывки рам тележек и колесных пар, а также рам тележек электровоза со снятой автосцепкой, когда длина обмываемой детали не превышает 8 250 мм. Моечные машины ММД-13Б служат также для обмывки колесных пар и рам тележек электровозов без снятия автосцепки при длине обмываемой детали не более 8 900 мм.

Моечная машина ММД-13Б состоит из бака для раствора // (рис. 8) и для горячей воды 12, обмывочной камеры 4, системы вентиляции, гидравлический системы, устройств для нагрева воды и раствора в баках, тележки 8 для загрузки обмываемых деталей, привода тележки, шкафа управления 6, отстойника / и фильтров 2. Тележка с обмываемыми деталями передвигается по роликам при помощи механизма, состоящего из электродвигателя, редуктора, лебедки и системы роликов для натяжения каната. Для регенерации загрязненного раствора служит отстойник /. Температуру раствора и воды во время обмывки поддерживают в пределах 80—85° С.

Одна из модификаций стационарной моечной машины предназначена для очистки роликовых буксовых подшипников. Моечная машина оборудована двумя ваннами. В первой производят предварительную мойку, а во второй — чистовую обмывку. Производительность моечной машины 24 подшипника в час. 14

15

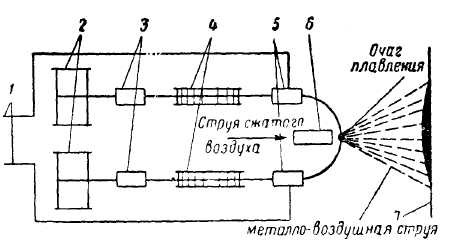

Рис. 9. Принципиальная схема электрического металлизационного аппарата:

1—провода; 2— катушки; 3—приемные трубки; 4 — механизм подачи проволоки; 5 —зажимы; б —дутьевой наконечник; 7 —ремонтируемое изделие

:: 17

Во многих депо в настоящее время применяют различные типы продувочных установок для продувки сжатым воздухом тяговых двигателей и электроаппаратуры без снятия их с электровоза. При этом очищаемый электровоз ставят в специальное стойло, подводят патрубки к нижним смотровым люкам тяговых двигателей, через которые подают сжатый воздух, а к окнам кузова и высоковольтной камеры электровоза присоединяют брезентовые патрубки, ведущие к вытяжной системе.

Для отсоса пыли из тяговых двигателей может быть применена и передвижная вытяжная установка типа А-470 конструкции ПКБ ЦТ. Установка смонтирована на четырехколесной тележке, два колеса которой являются поворотными. Клюку тягового двигателя установку присоединяют посредством сменного фланца. Вентилятор засасывает воздух через брезентовый рукав и по колену направляет его в пылеуловитель. В цилиндре пылеуловителя воздух при движении по кругу очищается от пыли и по вертикальной трубе выходит в фильтр второй очистки. Этот фильтр представляет собой глухой цилиндр из воздухопроницаемой ткани.

Для очистки якорей тяговых двигателей применяют специальную моечную машину. Якорь тягового двигателя устанавливают в камеру моечной машины на поворотное устройство, которое электродвигателем приводят во вращение со скоростью 30 об/мин. На боковую поверхность якоря и на торец со стороны коллектора под давлением 1 —1,5 ат через направляющие сопла подают моющую смесь (бензин с водой в отношении 3:7). Температура моющей смеси 85—90° С. Отработанная моющая смесь стекает в нижнюю часть камеры и из нее поступает в бензоотделитель.

Таким образом, один и тот же объем воды и бензина используется многократно. Цикл мойки продолжается в среднем 15—20 мин. После обмывки якоря сушат в циркуляционных печах. Продолжительность сушки 10—15 ч при температуре 120—125° С.

В некоторых депо обмывают весь колесно-моторный блок, предварительно сняв с него кожух зубчатой передачи. Смотровые и вентиляционные окна на тяговом двигателе закрывают люками на резиновых прокладках. Затем к двигателю подводят сжатый воздух, который выходит через неплотности и не дает моющей жидкости проникнуть внутрь остова.

Подшипниковые щиты тяговых двигателей, крышки букс мо-торно-осевых подшипников (шапки), крышки коллекторных люков и осевых кожухов очищают от грязи в типовой моечной машине ММД-12Б.

Для очистки щеткодержателей тяговых двигателей и вспомогательных машин, контакторных элементов, дугогасительных камер и т. д. применяют песко- и дробеструйные установки, в которых используют песок и стальную дробь различного диаметра.

Дата добавления: 2015-09-18; просмотров: 4782;