Гидравлические гасители колебаний.

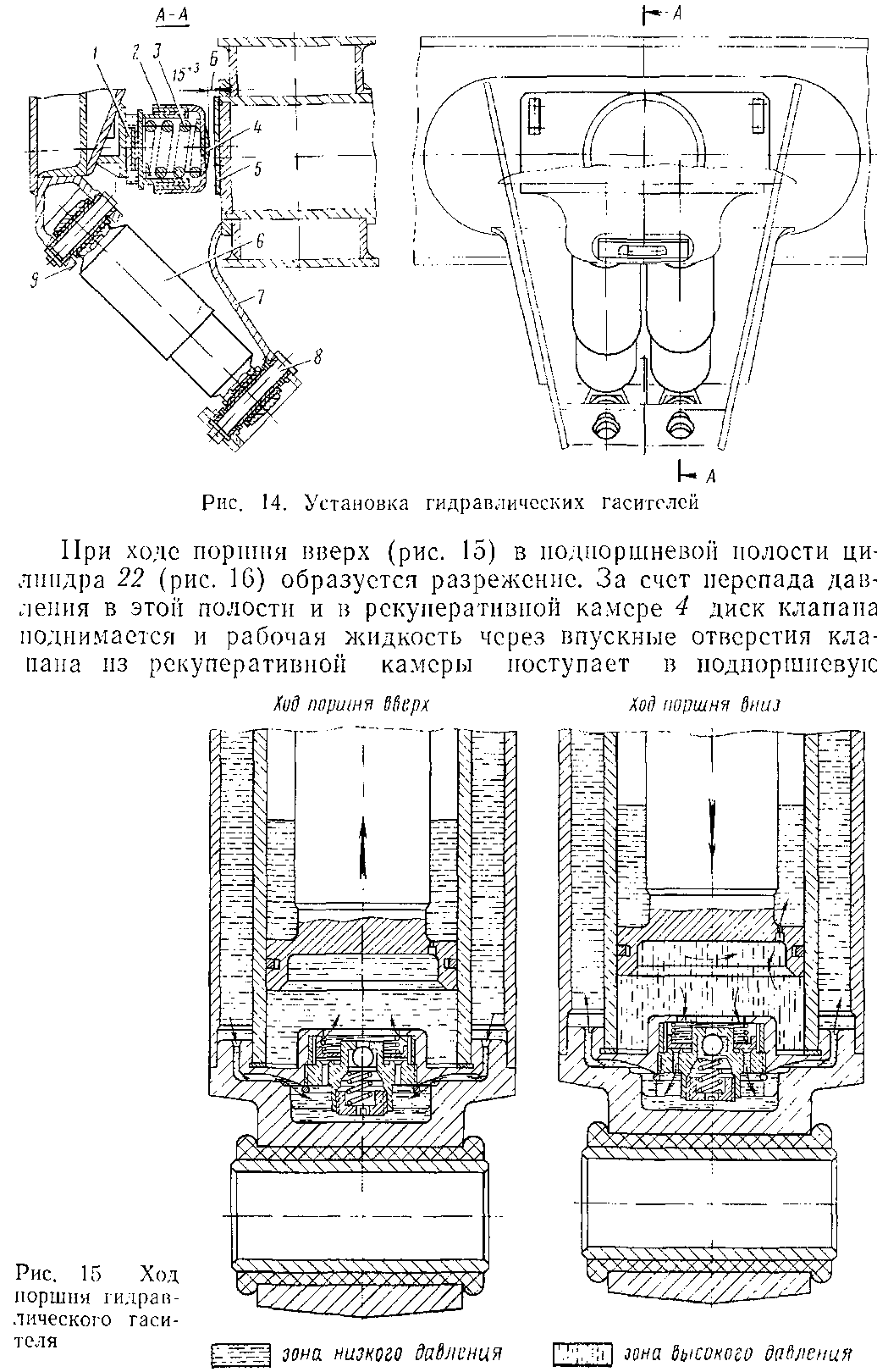

Гидравлические гасители (рис. 14) устанавливаются с целью гашения вертикальных колебаний кузова.

Технические данные

Диаметр: поршня.................68 мм

» штока .................48 »

» кожуха.................120 »

Ход поршня...................190 »

Длина гасителя при полном сжатии по осям отверстий

в головках .................... 360 »

Параметр сопротивления..............90 кгс с/см

Рабочая жидкость.................Масло приборное, ГОСТ 1805-51,0,8 л

Шариковый предохранительный клапан отрегулирован

па давление....................30±3 кгс/см2

Гидравлические гасители расположены между тележкой и кузовом. Нижней головкой гаситель 6 при помощи валика 8 крепится на кронштейне 7, приваренном к боковине рамы тележки. Верхней головкой крепится аналогично на кронштейне 9, приваренном к раме кузова.

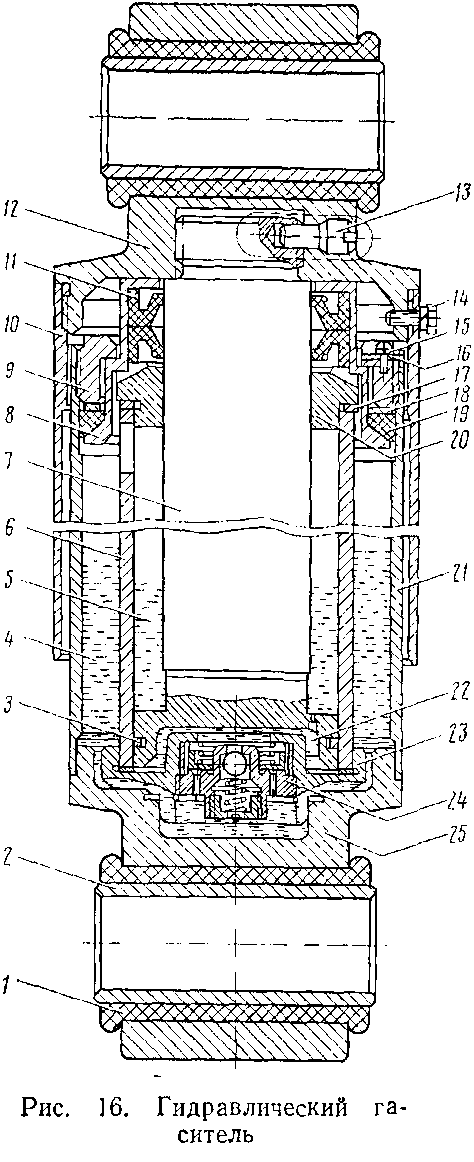

Гидравлический гаситель колебаний представляет собой поршневой телескопический демпфер одностороннего действия, развивающий усилие сопротивления только на ходе сжатия. Ход растяжения является вспомогательным, шток свободно перемещается вверх и засасывает рабочую жидкость в подпорншевую полость.

27

полость цилиндра. При остановке поршня диск закрывает впускные отверстия клапана и при движении поршня вниз часть масла с большим сопротивлением вытесняется из иодпоршневой полости через дроссельные щели клапана обратно в рекуперативную камеру, а другая часть — через дроссельное отверстие в штоке в надпоршневую полость цилиндра 5. Масло, пройдя через отверстие в штоке при заполнении падпорншевой полости, имеет возможность через отверстия в цилиндре перетекать в рекуперативную камеру. С увеличением давлення в иодпоршневой полости цилиндра свыше 30±3 кгс/см2 срабатывает предохранительный шариковый клапан 24, ограничивая тем самым усилие сопротивления гасителя.

Регулярно наблюдайте в эксплуатации за работой гидравлических гасителей, так как при выходе их из строя увеличиваются колебания кузова.

Производите ревизию гидравлических гасителей при ремонте тележек в депо и через каждые шесть месяцев, а контрольные прокачки производите на электровозах вручную, в зимнее время — через каждый месяц. Определяйте годность, работоспособность гасителей следующим образом: отсоедините валик 8 (см. рис. 14), которым гаситель прикреплен нижней головкой 25 (см. рис. 16) к кронштейну рамы тележки. Не отсоединяйте головки гасителя на кузове. Затем вручную, с помощью ломика, продетого в отверстие головки, прокачайте гаситель. Годный гидрогаситель после 2 -3 ходов должен перемещаться туго и плавно. Негодный гаситель будет перемещаться свободно, рывками. Такой гаситель замените новым.

При выявлении неисправности гидрогасителей во время контрольной прокачки произведите их ревизию.

Ревизии подвергают неисправные гасители, имеющие подтеки масла, заклинивание штока поршня и другие неисправности, а также гасители с истекшим сроком проверки технического сое-

•тояния. При проведении ревизии производите полную разборку гасителя, при этом: очистите, выпрессуйте металлические 2 и резиновые / втулки; отверните стопорный болт 14 и защитный кожух 10; отверните винт 15, снимите стопорную планку 16 и отверните гайку 9 корпуса; вытащите из корпуса гасителя за верхнюю головку 12 шток поршня 7 вместе с рабочим цилиндром 6 и корпусом клапана 23; слейте масло через верхние отверстия цилиндра в кожух; выпрессуйте из цилиндра корпус клапана и буксу 20; выньте шток из цилиндра; выверните стопорный винт 13 из головки и отверните шток, снимите со штока гайку 9, шайбу 18, кольцо резиновое 19, обойму 8 с сальниками И, буксу, кольцо 17 и поршневое кольцо 3; слейте масло из корпуса в чистую емкость; проверьте состояние, тарировку предохранительного клапана, при необходимости разберите.

Сальники замените новыми при подтеках масла через уплотнение или при механических повреждениях (выкрашивание резины и т. д.).

Верхний и нижний кожуха гидрогасителя промывайте в щелочном растворе, остальные детали, кроме резиновых, — в мыль-пой эмульсии, бензине или керосине.

После просушки все детали осмотрите на соответствие чертежным размерам. Все изношенные и вышедшие из строя детали отремонтируйте или замените новыми.

Гидрогасители заполните маслом. Для заправки гидравлического гасителя применяется только приборное масло МВП ГОСТ 1805—51 в количестве 0,8 л. Масло перед заправкой профильтруйте через металлическую сетку № 018 ГОСТ 6613—73.

Масло заливайте во вспомогательный цилиндр, закрепленный вертикально в тисках за нижнюю головку. В цилиндр 21 вставьте рабочий цилиндр 6 в сборе (со штоком и клапаном), установите обойму с сальниками на шток, на обойму резиновое кольцо и шайбу и затяните гайку. Остальные операции по сборке гидравлических гасителей производите в обратном порядке, указанном при разборке гасителя.

Для заполнения рабочего цилиндра маслом и удаления из него воздуха собранный гидрогаситель предварительно прокачайте вручную за верхнюю головку при помощи ломика, продетого в отверстие головки.

После ручной прокачки гидрогаситель установите на испытательный стенд для прокачки в течение двух минут (с целью визуальной проверки качества уплотнителя прокачку гидрогасителя производите со снятым верхним кожухом). Течь масла через сальник при прокачке не допускается.

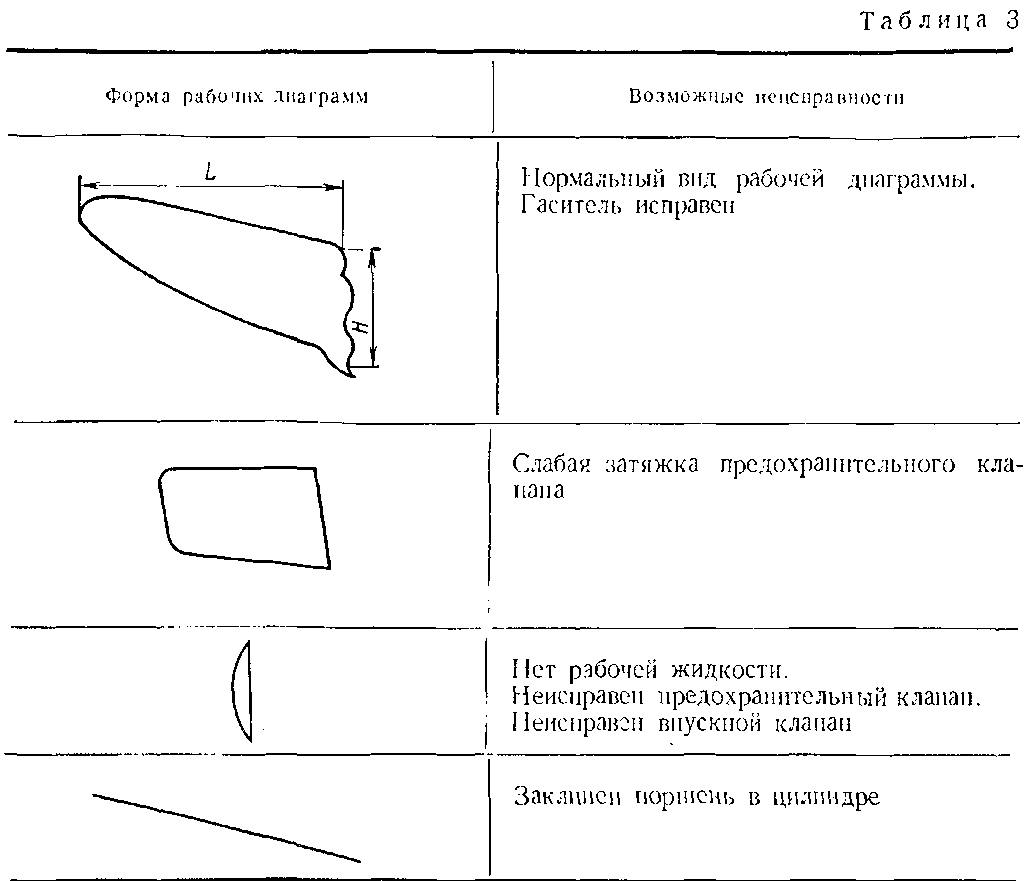

После двухминутной прокачки заполните рабочую диаграмму, которую сравните с характерными формами диаграмм табл. 3.

Все гасители, проходящие ревизию, подвергайте испытанию на стенде с целью проверки их работоспособности. Стенд должен иметь приспособление для записи рабочей диаграммы (усилие — перемещение) и специальный бланк.

После испытания гидрогасителей проверьте сальниковое уплотнение путем выдерживания гидрогасителей в горизонтальном положении в течение 12 ч.

В испытаниях гидрогасителей принимает участие контролер ОТК и представитель цеха-изготовителя. В депо гидрогасители испытывайте в присутствии мастера цеха. Принятые гидрогасители должны иметь на видимой поверхности нижней головки четкие набивные клейма с указанием месяца и года ревизии, а также номер депо, производившего ревизию.

Испытания гасителей должны выполняться с ходом ползуна 40+3 мм с частотой 60 ходов в 1 мин.

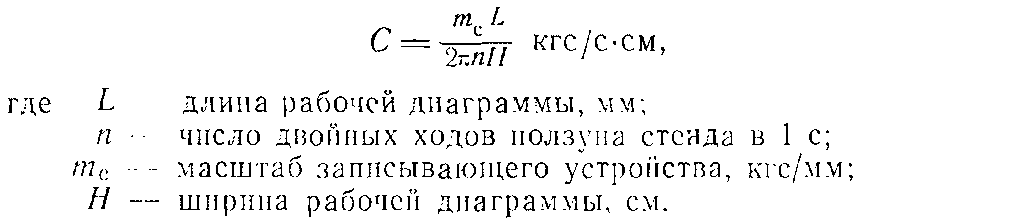

Гаситель считается выдержавшим испытания, если параметр работоспособности С гасителя, подсчитанный по размерам рабочей диаграммы, находится в пределах 90—120 кгс/с-см.

Назначение. Гидравлические гасители устанавливаются для гашения вертикальных колебаний кузова, возникающих при движении.

Технические данные

Диаметр!

поршня ....... ..... 68 ммштока ......•.....< 48 ммкожуха 120 мм

Ход поршня............ 190 мм

Длина гасителя при полном сжатии поосям отверстий в головках...... 360 мм

Параметр сопротивления...... . 1080 Н-с/см (ПОкг-с/см)

Рабочая жидкость......... масло приборное,

ГОСТ 1805-76! 0,9 а

Шариковый предохранительный клапанотрегулирован на давление ...... .(4,41 ±0,49) МПа (45 кгс/смг)

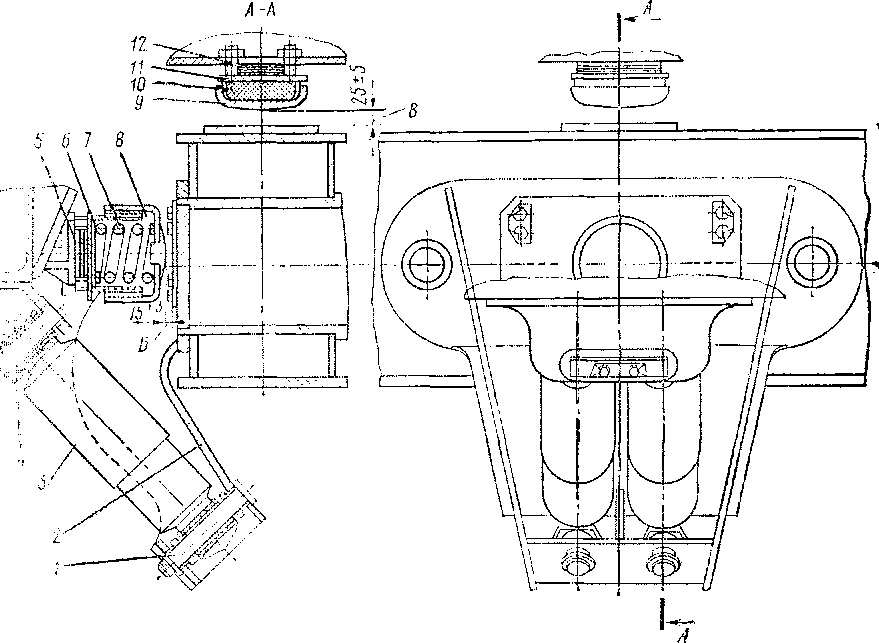

Гидравлические гасители (рис. 17) расположены между тележкой и кузовом. Нижней головкой гаситель <? при помощи валика / крепится на кронштейне 2, приваренном к боковине рамы тележки. Верхней головкой крепится аналогично на кронштейне 4, приваренном к раме кузова.

Конструкция. Гидравлический гаситель колебаний представляет собой поршневой телескопический демпфер двухстороннего действия; развивает усилия сопротивления на ходах сжатия и растяжения.

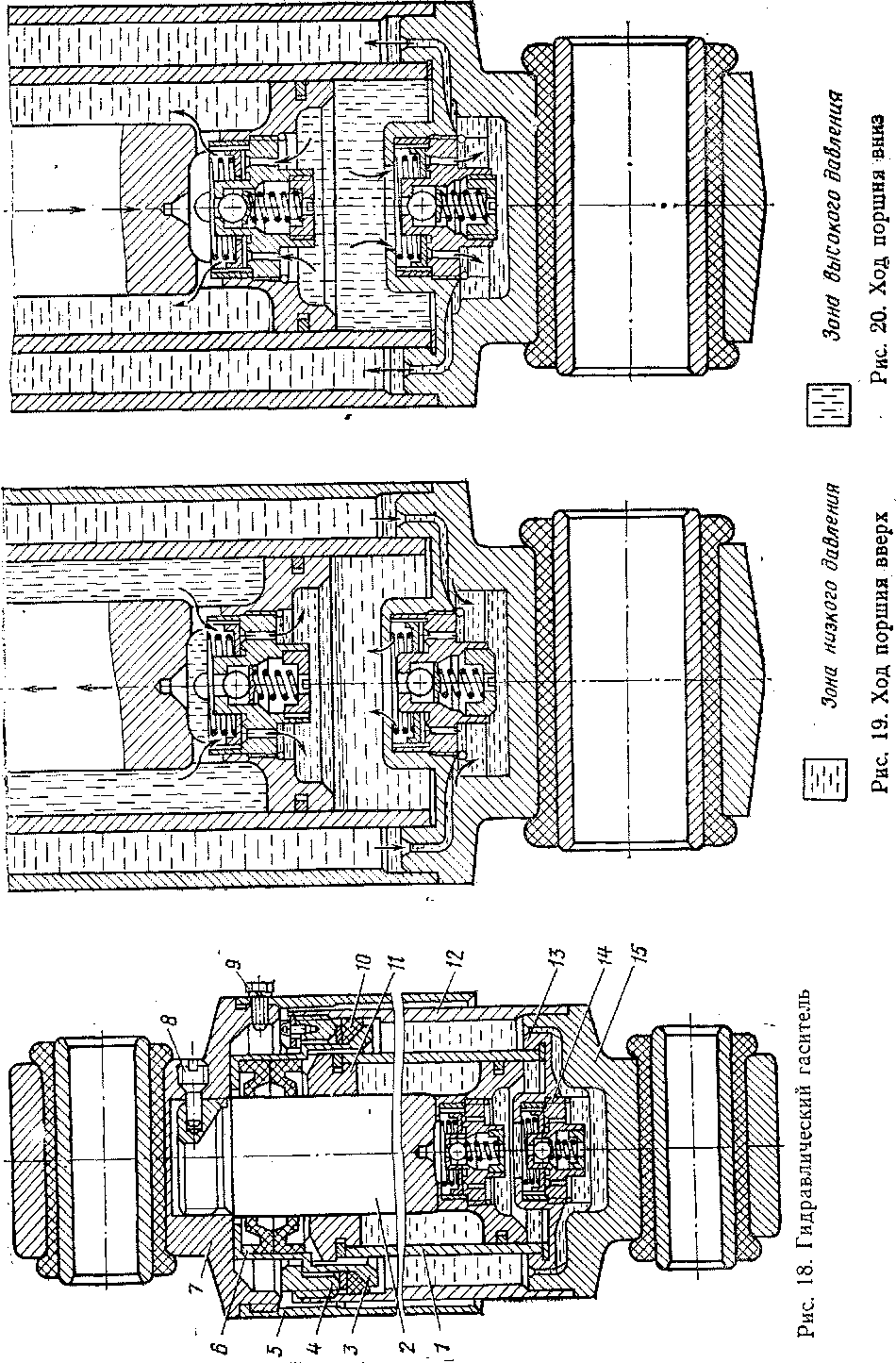

Гаситель (рис. 18) состоит нз цилиндра /, в котором перемещается поршень 2 с клапаном. В нижнюю часть цилиндра запрессован кор пус 13 с клапаном 14, а в верхнюю вставлен шток, который уплотнен направляющей буксой // и сальниковым устройством, состоящим из обоймы «3 и двух каркасных сальников 6. Гайка 4 фиксирует положение деталей гасителя и одновременно зажимает резиновое кольцо 10, которое уплотняет корпус гасителя 12. К кронштейнам рамы кузова и тележки гаситель крепится через верхнюю 7 и нижнюю 15 головки. На верхнюю головку наворачивается защитный кожух 5, который стопорится болтом 9. Стопорение штока с верхней головкой осуществляется винтом 8.

Принцип работы гидравлического гасителя заключается в последовательном перемещении рабочей жидкости под поршнем через клапаны одностороннего действия. При прохождении рабочей жидкости через щели возникает вязкое трение, происходит превращение механической энергии колебательного движения в тепловую и передача ее в окружающую среду.

При ходе поршня вверх (рис. 19) давление рабочей жидкости в над-поршневой полости повышается, диск клапана в поршне прижимается 8 посадочным пояскам корпуса, и жидкость с большим сопротивлением поступает через щелевые каналы, расположенные на наружном пояске, в подпоршневую полость. Однако давление в подпоршневой полости все равно снижается, так как освобождающийся объем под поршнем больше объема поступившей жидкости. Свободный объем под поршнем заполняется за счет образовавшегося разрежения путем всасывания жидкости из запасного резервуара через канавки в нижнем корпусе, калиброванные отверстия клапана и пазы дистанционного кольца. При

Рис. 17. Установка гасителей колебаний и упоров

превышении давления в надпоршневой полости 4,41 МПа (45 кгс/сма) срабатывает шариковый клапан в поршне, и часть жидкости перепускается в подпоршневую полость. Давление в надпоршневой полости падает, шарик под действием пружины закрывает отверстие клапана.

При ходе поршня вниз (рис. 20) давление рабочей жидкости в под-поршневой полости повышается, диск нижнего клапана прижимается к посадочным пояскам корпуса, н часть жидкости о большим сопротивлением переходит через щелевые каналы в запасной резервуар. Одновременно при этом ходе давление жидкости в надпоршневой полости повышается, диск клапана в поршне открывается, и часть жидкости перетекает через калиброванные отверстия клапана в освободившееся еадпоршневое пространство. При превышении давления подпоршне-вой полости 4,41 МПа (45 кгс/см2) срабатывает шариковый клапан в нижнем корпусе, и часть жидкости перепускаетея в запасной резервуар. Давление в подпоршневой полости падает, шарик под действием пружины закрывает отверстие.

Дата добавления: 2015-09-18; просмотров: 5330;