Подвеска тягового двигателя.

У всех грузовых электровозов тяговые двигатели опираются с одной стороны на оси колёсных пар (фиг.ПО), а с другой стороны подвешиваются при помощи пружин на средние балки и балки сочленения тележек (см. фиг. 39).

Эта система подвески позволяет расположить тяговые двигатели в непосредственной близости около движущей оси, использовать помещение кузова для другого электрооборудования, не требует сложных конструкций зубчатых колёс и даёт возможность выполнять электровоз с несколькими поворачивающимися одна относительно другой тележками. Очень удобна эта подвеска также и для производства ремонта, так как позволяет относительно легко снимать и ставить двигатель на электровоз.

Недостатками опорно-осевой подвески тяговых двигателей являются: низкое расположение центра тяжести электровоза вследствие низкого расположения самих двигателей, относительно большее воздействие на путь из-за того, что значительная часть веса двигателя передаётся на путь помимо рессор, ограничение размеров двигателя расстоянием между колёсами и их диаметром.

В дальнейшем предполагается при конструировании новых электровозов широко применять установку тяговых двигателей полностью на раме тележки и передачу от них к движущим колёсным парам через полые валы, помещённые на осях колёсных пар, или посредством валов, пропущенных через полые валы самих двигателей.

На фиг. 111 показано устройство пружинной подвески тяговых двигателей типа ДПЭ-400 и ДПЭ-340. Кронштейны 1 у поперечной поддерживающей балки тележки образуют вместе с приливами 2 двигателей (носиками) пространство, в которое закладываются балочки 3. Между балочками вложены четыре цилиндрические пружины 4. Средние пружины обхватывают выступы (направляющие) 7, укреплённые на балочках 3. Через крайние пружины и кронштейны / пропущены стержни 5, предупреждающие выпадение всего упругого механизма. Крайними болтами 6 стягивают обе балочки во время монтажа подвески, чем облегчается её постановка на место. Стержни 5 удерживаются от выпадения вниз пластинами (замками) 8, укреплёнными болтами на кронштейнах междурамных креплений тележки.

Для выемки тягового двигателя достаточно освободить и опустить вниз стержни 5 и вынуть вбок целиком всю подвесную систему, т. е. балочки 3 и пружины 4. Предварительно следует стянуть пружины 4 болтами 6, чтобы уменьшить распор между балочками 3.

При прохождении колёсной парой односторонних неровностей пути происходит перекашивание её относительно рамы тележки, а вместе с темипёрекашивание тягового двигателя. Поэтому накладка на верхнем носике 2 имеет цилиндрическую форму.

Опора тягового двигателя на ось осуществляется при помощи двух моторно-осевых подшипников (см. фиг. 110), которые обеспечивают параллельное расположение оси колёсной пары и оси двигателя; последнее необходимо для правильной работы зубчатой передачи и предотвращения поломки зубьев и неравномерного их износа.

У двигателей типов ДПЭ-400 и ДПЭ-340 расстояние между осями вала двигателя и колёсными парами (центрами) равно 545 ± 0,2 мм. Перекос в вертикальной плоскости этих осей не должен быть более 0,3 мм.

Перед постановкой вкладышей моторно-осевых подшипников они очищаются от грязи и масла, обтираются насухо, тщательно осматриваются и

пригоняются по краске к гнезду в остове тягового двигателя. Зазор между вкладышем и гнездом не должен быть более 0,2 мм, площадь прилегания не дслжна быть менее 65%. Далее производится пришабровка вкладышей к шейкам колёсной пары; площадь прилегания должна быть не менее 75% и количество пятен краски должно быть не менее двух на 1 см2.

После установки тягового двигателя на место проверяется зазор между вкладышами подшипника и осью. У электровозов серий ВЛ22М , ВЛ22, ВЛ19 и Сс этот зазор обычно находится в пределах от 0,3 до 0,5 мм. Далее определяется продольный разбег двигателя по оси измерением зазоров между ступицами шестерён и буртиками вкладышей. Суммарный зазор должен быть в пределах от 1 до 3 мм. Если зазор будет слишком велик, то при движении электровоза возможно задевание зубчатого колеса за кожух.

Моторно-осевые вкладыши следует ставить из половинок, заранее подобранных одна к другой. Применение неподобранных вкладышей может привести к нагреву подшипников. Моторно-осевые вкладыши следует заменять до того, как износ фланцев их будет настолько велик, что продольная игра тягового двигателя на оси колёсной пары будет превышать 10 мм.

После сборки моторно-осевых подшипников и зубчатой передачи для проверки правильности монтажа, отсутствия заедания и заклинивания зубьев и некоторой приработки рабочей поверхности зубьев производится прикатка. Колёсная пара вместе с тяговым двигателем устанавливается на стенд, где она опирается буксами на опоры, а тяговый двигатель — через пружинную подвеску на стойку. Во время прикатки зубья смазываются машинным маслом и посыпаются графитовым порошком.

По окончании прикатки проверяется прилегание зубьев по рабочей поверхности. Прилегание должно быть не менее 65% длины зуба. Следы приработки должны быть на зубьях обоих венцов и на обеих рабочих поверхностях зубьев.

Правильность зацепления проверяется также измерением щупом бокового зазора между зубьями и радиального зазора.

При неправильном зацеплении одновременно в зацеплении участвует только один зуб, поэтому шестерня будет очень быстро срабатываться (фиг. 112).

При правильном зацеплении одновременно в зацеплении участвуют два зуба (фиг. 113).

Радиальный зазор между вершиной и впадиной зубьев со стороны шестерни при выпуске электровоза из ремонта с выкаткой колёсных пар находится для передачи с углом зацепления 20° в пределах 2,8—5,0 мм и для передач с углом зацепления 15° в пределах 3,6—5,0 мм. Этот зазор в эксплуатации не должен превышать 5,5 мм и быть менее 2,5 мм для передач с углом зацепления 20° и менее 3,5 мм для передач с углом зацепления 15°.

Разница радиальных зазоров между вершинами и впадинами зубьев в зубчатых передачах одной колёсной пары допускается до 1 мм.

Общий боковой зазор по начальной окружности между зубьями зубчатого колеса и шестерни, находящихся в сцеплении .нормально составляет 0,2—0,5 мм.

Не допускается припиловка рабочих поверхностей зубьев для улучшения их прилегания.

Для помещения смазки и предохранения зубчатой передачи от попадания на неё пыли, песка, грязи и воды шестерня и зубчатое колесо заключены в кожух (фиг. 114). Кожух передачи выполнен сварным из листовой стали и состоит из двух половин: верхней и нижней.

.Для крепления кожуха к остову тягового двигателя к кожуху приварены и укреплены рёбрами три бобышки — две на нижней половине и одна на верхней половине. Бобышки, расположенные около вертикальной оси большого зубчатого колеса, имеют резьбу для крепящих болтов, пропущенных через специальные приливы в остове двигателя. Обе половины кожуха скрепляются между собой болтами. В верхней половине кожуха, над шестерней, имеется отверстие для заливки смазки. Это отверстие закрывается металлической пробкой, имеющей резьбу.

Для того чтобы смазка не вытекала из кожуха передачи, имеются войлочные прокладки, которые облегают со стороны двигателя буртик вкладыша моторно-осевого подшипника, а со стороны колеса— ступицу зубчатого колеса. На обеих половинах кожуха около разъёмных кромок приварены уплотняющие накладки, заходящие друг за друга внахлёстку при наложении одной половины кожуха на другую. Эти накладки предотвращают возможность вытекания масла наружу по линии разъёма кожуха.

При установке кожуха следует обращать особое внимание на то, чтобы он нигде не задевал за шестерню и зубчатое колесо. Минимальный зазор между кожухом и шестерней составляет 7 мм при среднем положении шестерни. Этот зазор обеспечивается, если кожух зубчатой передачи находится от бандажа колёсной пары при среднем положении тягового двигателя на расстоянии 56—60 мм.

Перед постановкой кожухов они тщательно очищаются от грязи, промываются керосином и проверяются на полную герметичность, для чего в каждую половинку наливается керосин и оставляется в таком положении на 2 часа; керосин нигде не должен просачиваться.

При осмотре кожухов следует обращать особое внимание на уплотнения; изношенный войлок заменяется новым, изогнутые предохранительные пластины выправляются. Войлочное уплотнение должно выступать за край паза не менее чем на 5 мм. Подвеска тягового двигателя (рис. 9) предназначена для смягчения ударов, приходящихся на тяговый двигатель при прохождении колесной парой неровностей пути и при трогании с места, а также для компенсации изменения взаимного положения тягового двигателя и рамы тележки при движении электровоза. Подвеска тягового двигателя опорно-осевая. Тяговый двигатель одним концом опирается через моторно- осевые подшипники на ось колесной пары, а другим концом — на раму тележки через специальную подвеску с резиновыми шайбами (амортизаторами).

На электровозе ВЛ-80Т,Р,С применена опорно-осевая подвеска тягового двигателя.

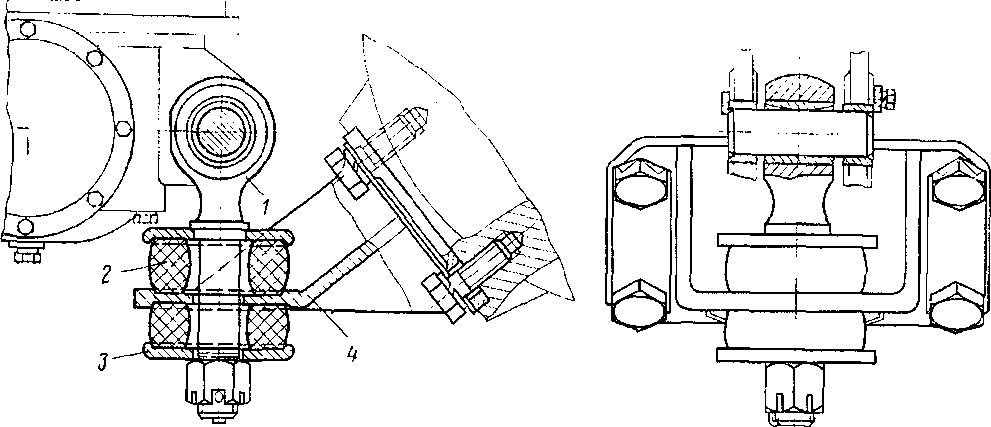

Рис. 9 Подвеска тягового двигателя

Подвеска тягового двигатели состоит из подвески 1, резиновых шайб 2, дисков 3, кронштейна 4 и деталей монтажа. Подвеска выполнена поковкой из стали 15 с последующей механической обработкой, имеет головку, которой подвеска крепится к брусу шаровой связи рамы тележки посредством плавающего валика из стали 45, проходящего через марганцовистые втулки, запрессованные в проушинах бруса и в головке подвески.

Предохранение плавающего валика от выпадания осуществляется планками, перекрывающими отверстия проушин бруса, из которых одна приварена, а другая закреплена двумя болтами M16. Сами болты стопорятся планкой, края которой загнуты по граням головок болтов.

Для стягивания пакета из дисков и резиновых шайб па подвеске нарезана круглая резьба диаметром 60 мм.

Кронштейн 4, выполненный отливкой из стали 12ГТУ1 или 25Л11, прикреплен к остову тягового двигателя шестью болтами, попарно застопоренными планками.

Для ориентации резиновых шайб кронштейн 4 и диски 3 имеют выточки. Резиновые шайбы 2 выполнены из формовочной резиновой смеси 2462 по ТУ 38.005-204 -71 и уложены по обе стороны кронштейна между дисками 3.

Резиновые шайбы обеспечивают эластичность подвески. Диски 3 выполнены из листовой стали. Усилия от кронштейна передаются через резиновые шайбы и диски на заплечики подвески /. На

случай обрыва подвески / в качестве дополнительной страховки служат специальные приливы на остове тягового двигателя и приливы на шкворневом брусе рамы тележки.

При монтаже подвески на ровном участке рельсового пути выставьте колесные пары с двигателями на расстоянии 3 000 мм по осям колесных пар, уложите на кронштейн резиновую шайбу и диск, после чего посадите раму тележки, контролируя попадание подвески в отверстия диска, шайбы и кронштейна. Затем па подвеску наденьте нижнюю шайбу и диск и затяните гайку до упора нижнего диска в заплечик подвески. Резиновые шайбы ставьте так, чтобы сторона с малым диаметром отверстия была бы обращена в сторону диска. Торцовые поверхности шайб перед постановкой припудрите тальком молотым медицинским ГОСТ 879 -52. Валик, крепящий подвеску к брусу, перед постановкой смажьте смазкой универсальной УС-2 ГОСТ 1033 -73.

В процессе эксплуатации при осмотре подвесок тягового двигателя обращайте внимание на надежность крепления и состояние резиновых шайб и подвески. Трещины на подвеске не допускаются. Зазор между втулкой и валиком подвески / должен быть не более 4 мм. Не допускаются выпучивания резиновых шайб за габариты металлических дисков и наличие масла на поверхностях шайб 2. При замене резиновых шайб последние в месте контакта с металлическими дисками припудрите тальком медицинским ГОСТ 879 -52. подвески.

Предохранение плавающего валика от выпадания осуществляется планками, перекрывающими отверстия проушин бруса, из которых одна приварена, а другая закреплена двумя болтами М16. Сами болты, стопорятся планкой, края которой загнуты по граням головок болтов.

Для стягивания пакета из дисков и резиновых шайб на подвеске нарезана круглая резьба диаметром 60 мм.

Кронштейн 4, выполненный отливкой из стали 12ГТУ1 или 25Л1І, прикреплен к остову тягового двигателя шестью болтами, попарно застопоренными планками.

Для ориентации резиновых шайб кронштейн 4 и диски 3 имеют выточки. Шайбы 2 выполнены из формовочной резины и уложены по обе стороны кронштейна между дисками 3.

Резиновые шайбы обеспечивают упругость подвески. Диски 3 выполнены из листовой стали. Усилия от кронштейна передаются через резиновые шайбы и диски на заплечики подвески 1. На случай обрыва подвески / в качестве дополнительной страховки служат специальные приливы на остове тягового двигателя и приливы на шкворневом брусе рамы тележки.

Дата добавления: 2015-09-18; просмотров: 5288;