Метод Бринелля

Метод измерения твердости металлов и сплавов по Бринеллю регламентируется ГОСТ 9012-59 (СТ СЭВ 468-77).

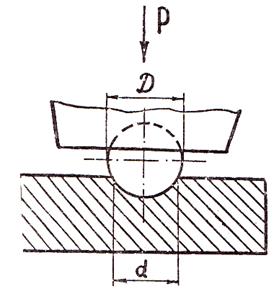

Сущность метода заключается во вдавливании стального закаленного шарика диаметром 2,5; 5,0 или 10 мм в испытываемый образец (изделие) под действием нагрузки, приложенной перпендикулярно к поверхности образца в течение определенного времени, и измерении диаметра отпечатка после снятия нагрузки (рис. 2.1).

Рис. 2.1. Схема получения отпечатка

Твердость по Бринеллю определяется отношением приложенной нагрузки Р (кгс) к площади поверхности отпечатка F (мм2):

. (2.1)

. (2.1)

Площадь поверхности в виде шарового сегмента определяется выражением

, (2.2)

, (2.2)

где D – диаметр шарика, мм;

d – диаметр отпечатка, мм.

Твердость выражается в МПа или кгс/мм2. При определении твердости по Бринеллю нагрузка и диаметр шарика должны соответствовать закону подобия

Р=кD2, (2.3)

где к – постоянная для данного материала величина, равная 30, 10 или 2,5, которая выбирается в зависимости от вида материала, его предполагаемой твердости и толщины испытываемого образца.

Диаметр шарика D, нагрузку Р и длительность выдержки t выбирают в соответствии с ГОСТом в зависимости от вида материала, его ориентировочной твердости НВ и толщины образца d (табл. 2.1). В табл. 2.1 приведены также значения коэффициента к.

Таблица 2.1

Выбор диаметра шарика, нагрузки и длительности выдержки

| Материал | Твердость по Бринеллю | Толщина образца d, мм | Коэффициент К | Диаметр шарика D, мм | Нагрузка Р, кгс | Выдержка под нагрузкой t, с |

| Черные металлы | >140-150 | 6-3 3-2 < 2 | 10,0 5,0 2,5 | 187,5 | ||

| -«- | < 140 | > 6 6-3 < 2 | 10,0 5,0 2,5 | 62,5 | ||

| Цветные металлы | > 130 | 6-3 4-2 < 2 | 10,0 5,0 2,5 | 187,5 | ||

| -«- | 35-130 | 9-5 6-3 < 2 | 10,0 5,0 2,5 | 62,5 | ||

| -«- | 8-35 | > 6 6-3 < 3 | 2,5 | 10,0 5,0 2,5 | 62,5 15,6 |

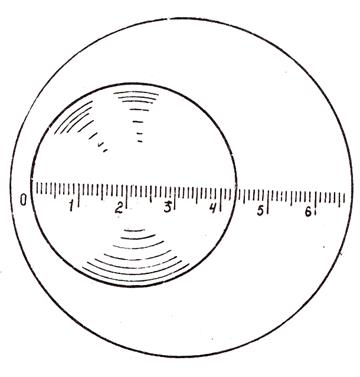

Диаметр отпечатка измеряют специальным отсчетным микроскопом МПБ-2, на окуляре которого нанесена шкала с делениями, соответствующими десятым долям миллиметра, с точностью до 0,05 мм в двух взаимно перпендикулярных направлениях. Принимают среднюю из полученных величин.

На рис. 2.2 показан способ измерения отпечатка по шкале отсчетного микроскопа. В рассматриваемом случае диаметр отпечатка равен 4,3 мм.

Измерив диаметр отпечатка, площадь поверхности отпечатка F определяют по формуле (2.2) и, зная величину приложенной силы Р, твердость определяют по формуле (2.1) или находят по табл. 2.2.

Рис. 2.2. Измерение отпечатка с помощью отсчетного

микроскопа

При измерении твердости шариком D=10 мм под нагрузкой Р=29430 Н (3000 кгс) с выдержкой t=10 с твердость по Бринеллю обозначают цифрами, характеризующими число твердости, и буквами НВ, например 175НВ (здесь175 – число твердости, кгс/мм2, НВ – твердость по Бринеллю). При других условиях испытания после букв НВ указывают условия испытания в следующем порядке: диаметр шарика, нагрузка и продолжительность выдержки под нагрузкой, разделенные наклонной чертой, например 200НВ5/250/30.

Между числом твердости по Бринеллю НВ и пределом прочности sв существует примерная количественная зависимость

sв = K ×НВ,

где K – коэффициент, определенный опытным путем (табл. 2.3).

Таблица 2.2

Твердость по Бринеллю в зависимости от диаметра отпечатка

| Диаметр отпечатка d, 2d* или 4d**, мм | Число твердости при нагрузке Р, кгс | Диаметр отпечатка d, 2d* или 4d**, мм | Число твердости при нагрузке Р, кгс | ||||

| 30D2 | 10D2 | 2,5D2 | 30D2 | 10D2 | 2,5D2 | ||

| 3,00 | 34,6 | 4,55 | 58,1 | 14,5 | |||

| 3,05 | 33,4 | 4,60 | 56,8 | 14,2 | |||

| 3,10 | 32,3 | 4,65 | 55,5 | 13,9 | |||

| 3,15 | 31,3 | 4,70 | 54,3 | 13,6 | |||

| 3,20 | 30,3 | 4,75 | 53,0 | 13,3 | |||

| 3,25 | 29,3 | 4,80 | 51,9 | 13,0 | |||

| 3,30 | 28,4 | 4,85 | 50,7 | 12,7 | |||

| 3,35 | 27,6 | 4,90 | 49,6 | 12,4 | |||

| 3,40 | 26,7 | 4,95 | 48,6 | 12,2 | |||

| 3,45 | 25,9 | 5,00 | 47,5 | 11,9 | |||

| 3,50 | 25,2 | 5,05 | 46,5 | 11,6 | |||

| 3,55 | 97,7 | 24,5 | 5,10 | 45,5 | 11,4 | ||

| 3,60 | 95,0 | 23,7 | 5,15 | 44,6 | 11,2 | ||

| 3,65 | 92,3 | 23,1 | 5,20 | 43,7 | 10,9 | ||

| 3,70 | 89,7 | 22,4 | 5,25 | 42,8 | 10,7 | ||

| 3,75 | 87,2 | 21,8 | 5,30 | 41,9 | 10,5 | ||

| 3,80 | 84,9 | 21,2 | 5,35 | 41,0 | 10,3 | ||

| 3,85 | 82,6 | 20,7 | 5,40 | 40,2 | 10,1 | ||

| 3,90 | 80,4 | 20,1 | 5,45 | 39,4 | 9,86 | ||

| 3,95 | 78,3 | 19,6 | 5,50 | 38,6 | 9,66 | ||

| 4,00 | 76,3 | 19,1 | 5,55 | 37,9 | 9,46 | ||

| 4,05 | 74,3 | 18,6 | 5,60 | 37,1 | 9,27 | ||

| 4,10 | 72,4 | 18,1 | 5,65 | 36,4 | 9,10 | ||

| 4,15 | 70,6 | 17,6 | 5,70 | 35,7 | 8,93 | ||

| 4,20 | 68,8 | 17,2 | 5,75 | 35,0 | 8,76 | ||

| 4,25 | 67,1 | 16,8 | 5,80 | 34,3 | 8,59 | ||

| 4,30 | 65,5 | 16,4 | 5,85 | 33,7 | 8,43 | ||

| 4,35 | 63,9 | 16,0 | 5,90 | 99,2 | 33,1 | 8,26 | |

| 4,40 | 62,4 | 15,6 | 5,95 | 97,3 | 32,4 | 8.11 | |

| 4,45 | 60,9 | 15,2 | 6,00 | 95,5 | 31,8 | 7,96 | |

| 4,50 | 59,5 | 14,0 |

* 2d берется при использовании шарика диаметром 5 мм.

** 4d берется при использовании шарика диаметром 2,5 мм.

Таблица 2.3

Значения коэффициента K для некоторых материалов

| Материал | Состояние материала | Условия испытаний (D=10 мм) |

|

| Латунь | Отожженая наклепанная | Р = 10D2 | 0,50 0,41 |

| Алюминий | Холоднокатаный при обжатии 5% при обжатии 10% при обжатии 90% отожженный | Р – 2,5D2 | 0,37 0,35 0,40 0,40 |

| Дюралюминий | Отожженный закаленный и состаренный | Р=10D2 Р=30D2 | 0,36-0,37 0,34-0,36 |

| Сталь легированная 220-400 НВ | - | Р=30D2 | 0,33 |

| Сталь углеродистая и легированная НВ<250 | - | Р=30D2 | 0,34 |

При измерении твердости по Бринеллю необходимо соблюдать следующие условия:

1) действующее усилие перпендикулярно поверхности испытуемого образца;

2) поверхность образца должна быть плоской, чистой и гладкой;

3) образец должен лежать на подставке устойчиво;

4) минимальная толщина образца должна быть не менее 10-кратной глубины отпечатка;

5) расстояние от центра отпечатка до края образца должно быть не менее 2,5d, между центрами двух соседних отпечатков – не менее 4d, а для металлов с НВ < 350 – 3 d и 6 d;

6) диаметры отпечатков должны находиться в пределах 0,25D<d< 0,6D.

Преимущества метода Бринелля – простота и надежность в работе приборов, применяемых для определения твердости, высокая точность определения твердости, так как при достаточно большом диаметре отпечатка исключается влияние локальных факторов.

Недостатки метода:

- метод не может быть применен для испытания металлов с НВ > 450;

- метод неприменим для определения твердости листовых образцов

толщиной менее 0,5…1 мм и изделий малой жесткости;

- на поверхности испытуемого изделия остаются заметные отпечатки.

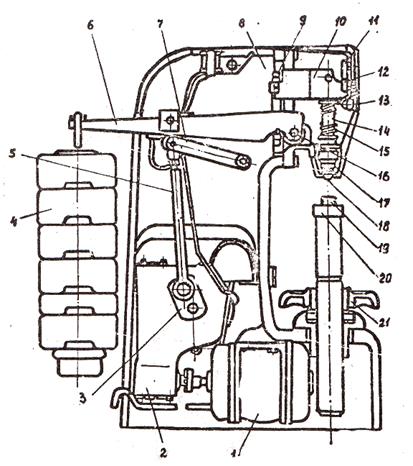

Для определения твердости по Бринеллю пользуются твердомером ТШ-2М (рис. 2.3). Прибор состоит из станины, в нижней части которой помещен винт 20 со сменными столиками 19 для испытуемых образцов. Перемещают винт вручную маховиком 21. В верхней части находится шпиндель 16 со сменными наконечниками 17. Основная нагрузка прикладывается к образцу посредством рычажной системы. На длинном плече основного рычага 6 имеется подвеска со сменными грузами 4. При нажатии пусковой кнопки освобождается рычаг и на шарик воздействует нагрузка. Время действия нагрузки устанавливается с помощью устройства, расположенного с правой стороны прибора.

Рис. 2.3. Твердомер ТШ-2М

Дата добавления: 2015-09-18; просмотров: 3137;