Принцип получения высоких давлений в поршневом компрессоре

При необходимости сжимать газ до давления, превышающего 0,4...0,7 МПа по манометру, применяют многоступенчатое сжатие, сущность которого состоит в том, что процесс сжатия газа разбивается на несколько этапов, или ступеней. В каждой из этих ступеней газ сжимается до некоторого промежуточного давления и, перед тем как поступать в следующую ступень, охлаждается в межступенчатом холодильнике. В последней ступени газ дожимается до конечного давления. В современных компрессорах высокого давления число ступеней сжатия достигает семи.

Введение многоступенчатого сжатия позволяет:

- уменьшить работу, затраченную на сжатие;

- ограничить температуру в конце сжатия;

- обеспечить более высокий коэффициент подачи.

Как было сказано выше, работа при адиабатическом сжатии значительно превышает работу при изотермическом сжатии. При увеличении степени сжатия это расхождение быстро увеличивается. Значительное увеличение давления газа в одном цилиндре приводит к тому, что самое тщательное охлаждение цилиндра не приближает процесс сжатия к изотермическому, и он становится близок или практически идентичен адиабатическому процессу. Это устанавливает предел повышения давления в одном цилиндре компрессора.

Для уменьшения работы сжатия применяется ступенчатое сжатие газа с охлаждением его в охладителях, расположенных между ступенями компрессора.

В результате охлаждения газа устраняется и другая причина, обусловливающая применение ступенчатого сжатия - это недопустимое повышение температуры газа при большой степени повышения давления одноступенчатым компрессором. Температура на этапе сжатия газа не должна достигать значений, при которых про исходит изменение свойств компрессорного масла. С повышением температуры газа вязкость масла уменьшается, ухудшаются условия смазки и увеличивается износ трущихся деталей компрессора. При достижении температур порядка 180...200 °С масло разлагается, в результате чего поверхности деталей цилиндра компрессора и нагнетательный трубопровод покрываются нагаром. Это ухудшает охлаждение компрессора и нарушает его нормальную работу (увеличивается трение между поршневыми кольцами и цилиндром, ухудшается работа клапанов; возможны поломки колец и задиры поверхности цилиндра, возникает опасность самовозгорания и взрыва в нагнетательной линии).

В одной ступени компрессора можно достичь только определенных значений  . Так, чрезмерное повышение

. Так, чрезмерное повышение  может привести к значительному уменьшению коэффициента подачи и, следовательно, к уменьшению производительности компрессора. Предельный случай, когда компрессор перестает перемещать газ, будет при

может привести к значительному уменьшению коэффициента подачи и, следовательно, к уменьшению производительности компрессора. Предельный случай, когда компрессор перестает перемещать газ, будет при  При этом критическое значение £ исходя из формулы (3.15), будет определяться по формуле:

При этом критическое значение £ исходя из формулы (3.15), будет определяться по формуле:

Так, при а = 0,1 и показателе политропы т = 1,2 критическое значение  компрессор будет работать вхолостую. Это объ-

компрессор будет работать вхолостую. Это объ-

ясняется тем, что при достижении определенных давлений  по сравнению с

по сравнению с  газ, содержагцийся в «мертвом» пространстве, при расширении будет заполнять весь объем цилиндра. При этом не будет происходить процесс всасывания, а следовательно, и нагнетания.

газ, содержагцийся в «мертвом» пространстве, при расширении будет заполнять весь объем цилиндра. При этом не будет происходить процесс всасывания, а следовательно, и нагнетания.

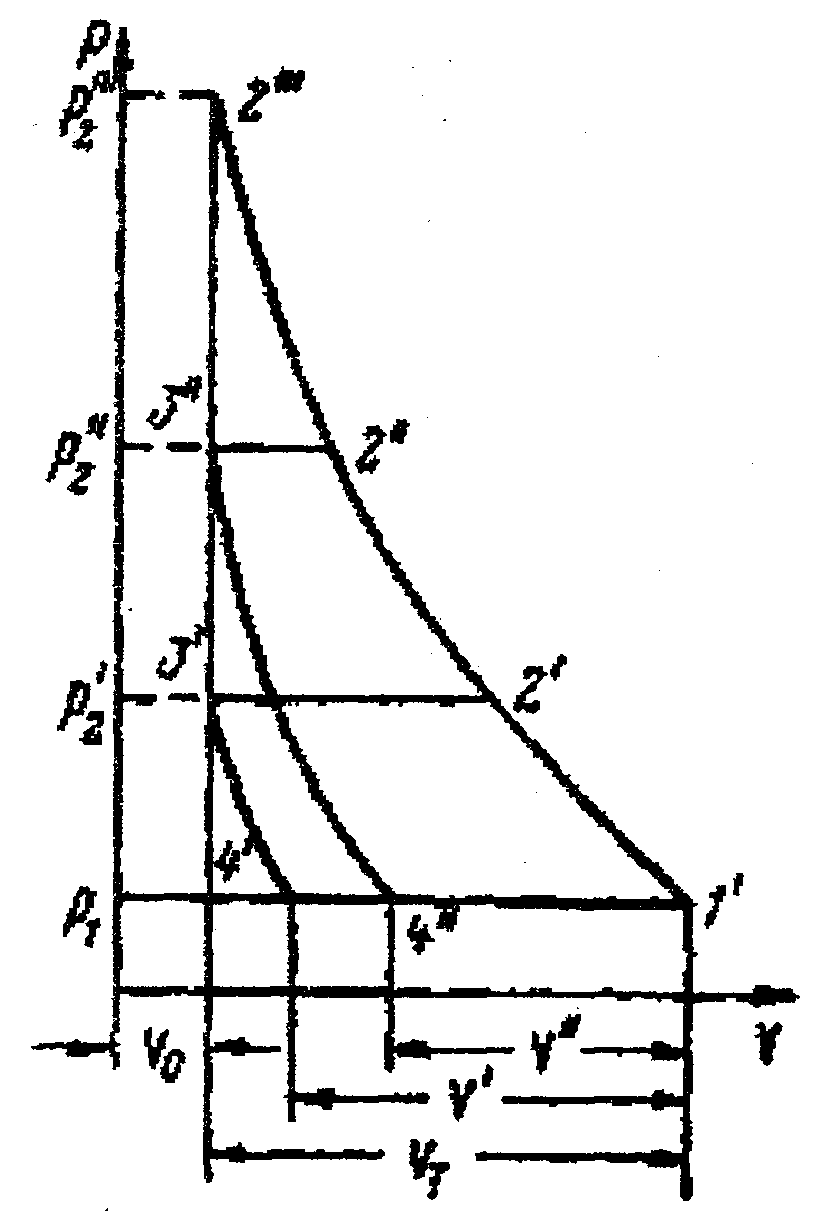

На рис. 3.4. приведена диаграмма р — V, иллюстрирующая зависимость всасывающих объемов от давления нагнетания  при

при  . Из этой диаграммы следует, что увеличение давления нагнетания до

. Из этой диаграммы следует, что увеличение давления нагнетания до  приводит к уменьшению объема всасываемого газа до

приводит к уменьшению объема всасываемого газа до  . При повышении давления нагнетания до

. При повышении давления нагнетания до  объем всасываемого газа становится равным нулю. Процесс сжатия и расширения газа в этом случае характеризуется кривой

объем всасываемого газа становится равным нулю. Процесс сжатия и расширения газа в этом случае характеризуется кривой

Указанные причины ограничивают степень повышения давления одной ступени компрессора значениями  в пределах 4...5,5.

в пределах 4...5,5.

Рис. 3.4. График зависимости объема всасывания от давления нагнетания

Дата добавления: 2015-09-11; просмотров: 2369;