Тема 6.2. Непрерывно-поточные линии и их параметры

6.2.1. Непрерывно – поточные линии с распределительным конвейером

Непрерывно – поточные линии с распределительным конвейером – это линии оснащенные механическим транспортером, который перемещает изделия к рабочим местам, регламентирует ритм работы линии. Применяются на участках механической обработки, отделки небольших изделий при больших программных заданиях. Операции выполняются на стационарных рабочих местах, которые располагаются вдоль конвейера с одной или двух его сторон. Изделие снимают с конвейера и после окончания операции возвращают на него.

После расчета такта, количества рабочих мест на операциях для последующей планировки линии рассчитывается шаг конвейера – это расстояние между осями симметрии двух рядом расположенных изделий на конвейере. (рис. 6.2.1.)

Рис. 6.2.1. Шаг конвейера

Минимальный шаг конвейера определяется исходя из габаритных размеров деталей по формуле:

, (6.2.1.)

, (6.2.1.)

где  ‑ длина детали,

‑ длина детали,  ;

;

‑ принимаемое расстояние между двумя смежными деталями (

‑ принимаемое расстояние между двумя смежными деталями (  ).

).

Максимальный шаг конвейера определяется допустимой скоростью движения конвейера, которая может находиться в пределах  .

.

Скорость движения конвейера должна соответствовать такту поточной линии, т. е. путь, равный шагу, конвейер проходит за такт:

, (6.2.2.)

, (6.2.2.)

где  ‑ скорость движения конвейера,

‑ скорость движения конвейера,  .

.

Таким образом, шаг конвейера устанавливается из условия:

(6.2.3.)

(6.2.3.)

Для ритмичной подачи изделий к рабочим местам применяют разметку конвейера с помощью комплекта знаков (цифр, букв), которые наносят на ленту конвейера на расстоянии шага. Комплект знаков называется периодом конвейера.

Величина периода конвейера определяется как наименьшее кратное из числа рабочих мест на всех операциях поточной линии. Каждый разметочный знак проходит мимо каждого рабочего места через один и тот же интервал времени, определяемый по формуле:

, (6.2.4.)

, (6.2.4.)

где  ‑ такт поточной линии;

‑ такт поточной линии;

‑ величина периода конвейера.

‑ величина периода конвейера.

За каждый период конвейера на всех операциях обрабатывается одинаковое количество изделий, равное величине периода.

При подходе изделия, находящегося на том номере, который закреплен за соответствующим рабочим, последний обязан снять его с конвейера и взамен поставить другое, уже прошедшее обработку на данной операции.

Например, если на поточной линии имеются операции с одним, двумя и тремя рабочими местами, то величина периода составит:

.

.

Порядок закрепления разметочных знаков за рабочими местами на операциях поточной линии приведен в табл. 6.2.1.

Таблица 6.2.1.

Порядок закрепления разметочных знаков

| Номер операции | Количество рабочих мест | Номера рабочих мест | Количество закрепленных знаков | Номера разметочных знаков |

| 1, 2, 3, 4, 5, 6 | ||||

| 1, 3, 5 2, 4, 6 | ||||

| 1, 4 2, 5 3, 6 |

Длина рабочей части конвейера определяется на основе его планировки с учетом расположения оборудования, занимаемой ими площади и предусмотренных по условиям техники безопасности промежутков между рабочими местами. При этом длина рабочей части конвейера должна быть согласована с периодом конвейера, который должен укладываться на ленте конвейера целое число раз.

Длина рабочей части конвейера определяется по формулам:

(6.2.5.)

(6.2.5.)

(при одностороннем расположении рабочих мест)

(при двустороннем расположении рабочих мест)

где  ‑ принятое количество рабочих мест на i-ой операции;

‑ принятое количество рабочих мест на i-ой операции;

‑ количество рабочих мест на поточной линии.

‑ количество рабочих мест на поточной линии.

Рис. 6.2.2. Длина ленты конвейера

Длина ленты конвейера определяется по формуле:

, (6.2.6.)

, (6.2.6.)

где  ‑ диаметр барабана (

‑ диаметр барабана (  ).

).

(6.2.7.)

(6.2.7.)

где  ‑ величина периода конвейера;

‑ величина периода конвейера;

‑ число повторений периода конвейера, которое должно быть целым числом.

‑ число повторений периода конвейера, которое должно быть целым числом.

Если это условие не выполняется, то корректируется шаг конвейера по формуле:

, (6.2.8.)

, (6.2.8.)

где  ‑ целое число повторений периода конвейера.

‑ целое число повторений периода конвейера.

Скорректированный шаг конвейера проверяется на соблюдение условия:

.

.

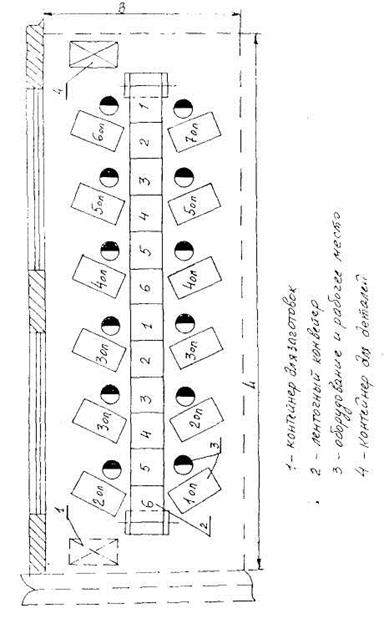

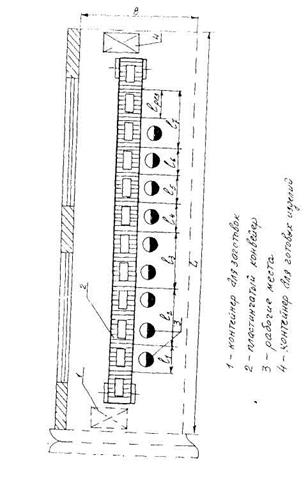

Схема планировки непрерывно – поточной линии приведена на рис 6.2.3.

6.2.2. Непрерывно – поточные линии с рабочим конвейером

Непрерывно – поточные линии с рабочим конвейером оснащаются механическим транспортером, который перемещает обрабатываемое изделие вдоль линии, регламентирует ритм работы линии и служит местом выполнения операций.

Поскольку изделия не снимаются с конвейера, то такие линии применяются для сборки и сварки изделий при достаточно больших программных заданиях. Операции выполняются непосредственно на конвейере с одной или двух сторон в порядке следования технологических операций. Изделия на конвейере располагаются друг от друга на расстоянии шага конвейера.

Различают поточные линии с непрерывным и прерывным (пульсирующим) движением конвейера. В первом случае все операции выполняются «на ходу», т. е. в процессе движения конвейера, во втором – в период его остановки. Пульсирующие конвейеры применяются на операциях, требующих особой точности, или когда скорость движения конвейера больше допустимой.

Шаг рабочего конвейера при сборке небольших изделий принимают равным

при расположении рабочих мест с одной стороны конвейера, и

при расположении рабочих мест с одной стороны конвейера, и  при расположении рабочих мест с двух сторон.

при расположении рабочих мест с двух сторон.

Участок рабочего конвейера, на котором выполняется операция, называется рабочей зоной операции. Длина рабочей зоны каждой операции определяется по формуле:

(6.2.9.)

(6.2.9.)

Для операций со значительными колебаниями времени больше среднего значения определяется резервная зона по формуле:

, (6.2.10.)

, (6.2.10.)

где  ‑ число резервных делений, которое необходимо добавить к длине рабочей зоны операции, определяется по формуле:

‑ число резервных делений, которое необходимо добавить к длине рабочей зоны операции, определяется по формуле:

Рис. 6.2.3. Схема планировки непрерывно – поточной линии

(6.2.11.)

(6.2.11.)

где  ‑ максимальная длительность i-ой операции;

‑ максимальная длительность i-ой операции;

‑ средняя длительность i-ой операции определяется по формуле:

‑ средняя длительность i-ой операции определяется по формуле:

(6.2.12.)

(6.2.12.)

Значение  округляется до целого числа.

округляется до целого числа.

Длина рабочей части конвейера определяется по формуле:

, (6.2.13.)

, (6.2.13.)

где  ‑ число операций, имеющих резервную зону.

‑ число операций, имеющих резервную зону.

Схема планировки непрерывно – поточной линии с рабочим конвейером приведена на рис. 6.2.4.

Для обеспечения бесперебойной работы на непрерывно – поточных линиях создаются заделы (производственные запасы): технологический, транспортный и страховой.

Технологический задел – это количество изделий, находящихся в процессе обработки на рабочих местах, определяется по формуле:

, (6.2.14.)

, (6.2.14.)

где  ‑ количество изделий в транспортной партии;

‑ количество изделий в транспортной партии;

‑ количество рабочих мест на i-ой операции;

‑ количество рабочих мест на i-ой операции;

‑ количество операций на поточной линии.

‑ количество операций на поточной линии.

Транспортный задел – это количество изделий, находящихся в процессе транспортировки, определяется по формуле:

, (6.2.15.)

, (6.2.15.)

где  ‑ длина рабочей части конвейера;

‑ длина рабочей части конвейера;

‑ шаг конвейера.

‑ шаг конвейера.

Для поточных линий с рабочим конвейером транспортный задел равен технологическому.

Страховой задел создается в целях обеспечения непрерывной работы линии из-за задержки поставки заготовок по организационно – техническим причинам и определяется по формуле:

, (6.2.16.)

, (6.2.16.)

где  ‑ сменное задание по выпуску изделий.

‑ сменное задание по выпуску изделий.

Рис. 6.2.4. Схема планировки непрерывно – поточной линии с рабочим конвейером

Дата добавления: 2015-09-11; просмотров: 3470;