Многопредметные поточные линии

Многопредметные поточные линии (МПЛ) применяются в серийном производстве, где за каждой поточной линией закрепляется несколько технологически однородных изделий и на каждом рабочем месте выполняется поочередно несколько деталеопераций.

Многопредметные поточные линии подразделяются на групповые и переменно – поточные.

Групповые МПЛ предназначены для обработки различных изделий, но имеющие одинаковые или кратные нормы времени на операциях, где оборудование работает без переналадки. Рабочие места оборудуются групповыми приспособлениями, необходимыми для обработки групп изделий, закрепленных за линией.

Изделия передаются от станка к станку поштучно или партиями. Станки размещаются в последовательности операций. Если удается синхронизировать процессы, то в организационном отношении линия работает так же, как непрерывно ‑ поточная линия в массовом производстве, если нельзя синхронизировать, то внедряется групповая прямоточная линия.

Переменно – поточные линии предназначены для обработки различных изделий, имеющих одинаковый или сходный технологический маршрут, но разные и некратные нормы времени на операциях. Изделия запускаются в производство последовательно чередующимися партиями согласно плану – графику работы линии. При переходе от одной партии изделий к другой осуществляется переналадка оборудования. Для каждого наименования изделий рассчитывается свой такт.

Организация работы многопредметных поточных линий включает:

- расчет средних или частных тактов;

- расчет количества рабочих мест на линии;

- определение оптимального размера партии;

- составление плана – графика работы линии.

На групповых поточных линиях, где нормы времени при обработке различных изделий примерно одинаковые, определяют средний такт по формуле:

. (4.26)

. (4.26)

где  ‑ действительный фонд времени работы оборудования на плановый период;

‑ действительный фонд времени работы оборудования на плановый период;

‑ объем выпуска

‑ объем выпуска  - х изделий за плановый период;

- х изделий за плановый период;

‑ номенклатура закрепленных за линией изделий.

‑ номенклатура закрепленных за линией изделий.

На переменно – поточных линиях определяется частный такт – это период времени, через который должны выпускаться с линии изделия соответствующего наименования в период их изготовления на линии, и рассчитывается по формуле:

, (4.27)

, (4.27)

где  ‑ суммарное время по всем операциям при изготовлении

‑ суммарное время по всем операциям при изготовлении  -го изделия и определяется по формуле:

-го изделия и определяется по формуле:

, (4.28)

, (4.28)

где  ‑ норма времени на

‑ норма времени на  -ой операции при изготовлении

-ой операции при изготовлении  -го изделия.

-го изделия.

Количество рабочих мест на  -ой операции при изготовлении

-ой операции при изготовлении  -го изделия определяются по формуле:

-го изделия определяются по формуле:

, (4.29)

, (4.29)

Количество рабочих мест (  ) по изделиям может быть разным, поэтому оно должно приниматься по максимальному значению

) по изделиям может быть разным, поэтому оно должно приниматься по максимальному значению  .

.

, (4.30)

, (4.30)

Общее число рабочих мест на линии определяется по формуле:

, (4.31)

, (4.31)

Подбор изделий для закрепления за многопредметными поточными линиями представляет собой комбинированную задачу, имеющую целью:

- обеспечить наибольшую непрерывность работы оборудования;

- обеспечить возможность синхронизации операций за счет передачи изделий партиями различной величины;

- подобрать номенклатуру изделий, имеющих наиболее полное совпадение технологических маршрутов обработки.

С целью сокращения времени на переналадку оборудования рассчитывается оптимальный размер партии по формуле:

, (4.31)

, (4.31)

где  ‑ коэффициент допустимых потерь времени на переналадку оборудования при смене очередной партии изготавливаемых изделий (

‑ коэффициент допустимых потерь времени на переналадку оборудования при смене очередной партии изготавливаемых изделий (  );

);

‑ средние потери времени на каждом рабочем месте при переналадке оборудования, мин;

‑ средние потери времени на каждом рабочем месте при переналадке оборудования, мин;

‑ такт поточной линии, мин.

‑ такт поточной линии, мин.

План – график работы линии включает:

1. Расчет оптимального размера партий, очередность и периодичность их запуска в производство.

2. Определение необходимой величины заделов по видам (технологический, транспортный, межоперационный и страховой).

3. Составление графика переналадки оборудования на линии с учетом минимальных потерь времени и полной загрузки оборудования.

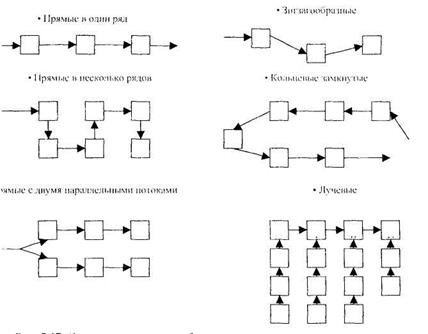

На рис. 6.4.1. указаны схемы расположения оборудования при поточном производстве.

Рис. 6.4.1. Схемы расположения оборудования при поточном производстве

Поточные формы организации производства показали значительные преимущества и эффективность по сравнению с непоточными формами.

Источники эффективности:

1. повышение производительности труда рабочих в результате приобретения навыков работы при специализации выполнения операций, ускорения их выполнения, сокращения потерь рабочего времени:

2. Снижение длительности производственного цикла как следствие уменьшение незавершенного производства;

3. снижение брака и повышение качества продукции:

4. обеспечение ритмичной работы

Эти источники обеспечивают рост выпуска продукции и снижение ее себестоимости, а это является базой для снижения цен на продукцию и повышение заработной платы рабочих, что, в свою очередь, ведет к повышению покупательной способности населения, т.е. рост продаж, который стимулирует возможность дальнейшею расширения производства продукции. Негативные стороны поточных форм организации производства:

1. монотонность и непривлекательность труда, высокая психологическая утомляемость, труд требует крайнего физического и нервного напряжения;

2. отсутствие творческого начала в труде, нет необходимости в рабочих высокой квалификации;

3. производство обладает высокой производительностью, но не обладает гибкостью. В условиях современной гибкой технологии, применения роботов конвейер становится сдерживающим фактором роста производительности труда ввиду увеличения времени простоя рабочих. Например, при сборке кузова автомобиля роботами на Волжском автомобильном заводе на долю рабочих остается лишь выполнение операций фиксации верхней и нижней части кузова, а потом рабочий ждет, когда конвейер подаст очередной кузов.

Благодаря применению гибких технологий на смену поточных форм организации производства приходит бригадная форма организации труда. С внедрением поточных форм организации производства одновременно велись поиски методов борьбы с монотонностью, однообразием, утомляемостью труда. Такими методами являются обмен операциями, совмещение профессий, концентрация операций, установление микропауз, введение физкультурных упражнений.

Прогрессивными тенденциями развития поточных форм организации производства являются автоматизация линий, создание гибких автоматизированных переналаживаемых линий, роторных и роторно-конвейерных линий, использование роботов, создание комбинированных автоматических линий, совмещающих в одной линии все стадии производственного цикла: производство заготовок, обработку, сборку, упаковку. На базе таких линий создаются заводы-автоматы.

Дата добавления: 2015-09-11; просмотров: 3882;