В качестве неплавящегося электрода используется вольфрамовый или угольный электрод.

2 Сварка плавящимся металлическим электродом (по способу Славянова [6, рис.81, б]).

3 Сварка дугой косвенного действия [6, рис.81, в].

Свариваемая деталь не является электродом. За счёт тепла дуги, горящей между двумя электродами, оплавляется основной металл и один из электродов (или оба электрода).

4 Сварка трёхфазной дугой [6, рис.81, г]. В этом случае дуга горит между электродами и между каждым электродом и изделием.

Электрическая дуга и ее свойства

Электрическая дуга, используемая при сварке – так называемая сварочная дуга – является мощным, длительно существующим между находящимися под напряжением электродами электрическим разрядом в смеси паров и газов. В обычных условиях при низких температурах газы не проводят электрический ток. Для того чтобы газ был проводником электрического тока, в нем должны быть заряженные частицы – электроны и ионы. Это достигается за счет внешней энергии (тепловой и электрической). Количество энергии, необходимое для полного удаления электрона из атома, пара или газа, т.е. на получение свободного электрона и положительного иона, называется потенциалом ионизации и выражается в электрон-вольтах (Э-B). Наименьший потенциал ионизации имеют вещества, содержащие элементы щелочной группы.

Зажигание электрической дуги происходит в три этапа [6, рис.82]:

1 Короткое замыкание электрода на свариваемое изделие с целью разогрева торца электрода и зоны контакта изделия под электродом.

2 Отвод электрода на расстояние 3…6 мм от изделия. При этом с торца электрода происходит эмиссия (испускание) электронов.

3 Возникновение и поддержание устойчивого дугового разряда.

Суть процесса зажигания дуги сводится к следующему.

Движущиеся с большой скоростью электроны ионизируют газ между электродом и деталью. Газ становится электропроводным – возникает электрический разряд в газе – сварочная дуга. В дуговом промежутке различают три характерные области: катодную, примыкающую к катоду, длина её примерно 10-5 см, анодную, примыкающую к аноду, протяженностью 103…10-5см, и положительный столб дуги – средняя часть дугового промежутка. При дуговом разряде на поверхности анода и катода образуются наиболее нагретые участки, так называемые анодное и катодное пятна.

Сварочная дуга характеризуется выделением большого количества тепла и сильным лучеиспусканием. Температура столба дуги достигает 6000…8000 0С, и на активных пятнах близка к температуре кипения металла. При этом в анодной области дуги выделяется, как правило, значительно больше тепловой энергии.

Полная тепловая мощность дуги, Дж/с, равна Q = KIcвUд, где К – коэффициент несинусоидальности напряжения и тока (К = 1 – для постоянного тока, К = 0,7…0,97 – для переменного тока); Iсв – сварочный ток, А; Uд – напряжение дуги, В.

Часть мощности дуги, расходуемая на нагрев заготовки, называется эффективной тепловой мощностью дуги и равна, Дж/с, q = hQ, где h – КПД дуги, h = q/Q величина его зависит от способа сварки, вида и состава сварочных материалов (0,6…0,9).

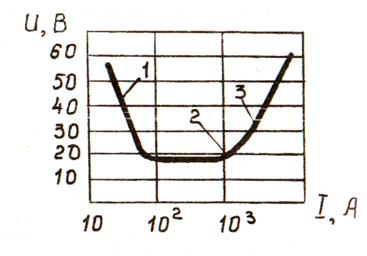

К основным параметрам, характеризующим электрические свойства дуги, относятся: напряжение, ток, длина дуги. Зависимость между напряжением и током дуги при её устойчивом горении выражается статистической вольтамперной характеристикой (рис.7).

Характеристика может быть падающей (участок 1), жесткой (2), возрастающей (3). Самое широкое применение имеет дуга с жесткой характеристикой.

Дугу с возрастающей характеристикой применяют при автоматической сварке под флюсом на повышенных плотностях тока и при сварке в среде защитных газов плавящимся электродом. Дуга с падающей характеристикой малоустойчива и имеет ограниченное применение.

Рисунок 7

Источники питания сварочной дуги

Должны обеспечивать возбуждение и стабильное горение дуги, ограничивать ток короткого замыкания и быть безопасными в работе. В момент зажигания дуги вследствие недостаточной степени ионизации воздушного промежутка требуется повышенное напряжение. Величина напряжения, необходимого для зажигания дуги (Uз), должна быть не ниже 30…35 В для источников постоянного тока и не менее 50…55 В для источников переменного тока, в то время как для устойчивого горения дуги в установившемся режиме достаточно напряжения 18…30 В. Из условия безопасности Ux.x (напряжение холостого хода источника) не должно превышать 80 В.

При коротких замыканиях сварочной цепи, происходящих как в момент зажигания дуги (для переменного тока 50 раз/с) и переноса электродных капель через дуговой промежуток, сварочный ток сильно возрастает. При этом для предохранения обмоток источника питания от перегрева и повреждения ток короткого замыкания не должен превышать сварочный ток более чем на 40…50%. Для ограничения тока короткого замыкания необходимо, чтобы источники питания имели так называемую падающую внешнюю характеристику.

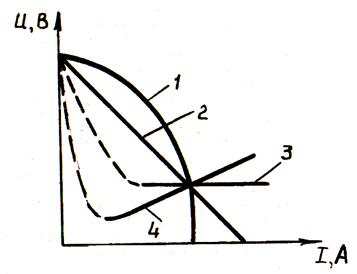

Внешней характеристикой источника называется зависимость напряжения на его выходных клеммах от тока в электрической цепи. Внешние характеристики могут быть следующих видов: падающая 1, полого падающая 2, жесткая 3 и возрастающая 4 (рис.8).

Падающая или полого падающая внешняя характеристика обеспечивает устойчивое горение дуги с жесткой характеристикой (ручная дуговая сварка, автоматическая под флюсом, сварка в защитных газах неплавящимся электродом).

Рисунок 8

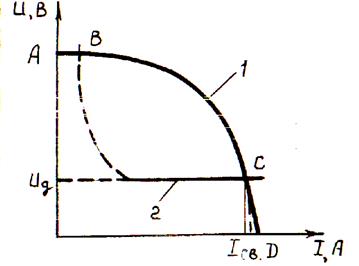

Режим горения дуги определяется точкой пересечения характеристики дуги 2 и источника питания 1 (рис.9). Точка С соответствует режиму устойчивого горения дуги, точка А – режиму холостого хода (в период разомкнутой сварочной цепи), точка Д – режиму короткого замыкания. Для питания дуги с возрастающей статической характеристикой (обеспечения устойчивости дуги) применяют источники тока с жесткой или с возрастающей характеристикой (сварка в среде защитных газов плавящимся электродом, автоматическая под флюсом на токах повышенной плотности).

Рисунок 9

Для питания сварочной дуги применяют источники переменного тока (сварочные трансформаторы [6, рис. 83]) и постоянного тока (сварочные выпрямители [6, рис. 85] и генераторы [6, рис. 84]). Источники переменного тока находят большее применение, так как проще в эксплуатации, значительно долговечнее и обладают более высоким КПД. В тоже время при использовании постоянного тока повышается устойчивость горения дуги (особенно при сварке на малых токах), улучшаются условия сварки в различных пространственных положениях, есть возможность вести сварку на прямой и обратной полярности.

Сварочный трансформатор [6, рис. 83] – снижает напряжение сети (220 или 380 В) до напряжения холостого хода трансформатора (60…80 В). Как правило, трансформаторы имеют падающую внешнюю характеристику и используются для ручной дуговой сварки и автоматической сварки под флюсом.

Сварочные преобразователи – источники постоянного тока состоят из генератора постоянного тока и электродвигателя переменного тока или двигателя внутреннего сгорания. Подразделяют на однопостовые [6, рис.84, а] и многопостовые [6, рис. 84, б].

Сварочные выпрямители [6, рис.85] – получили большое распространение. Их основные преимущества: высокий КПД, отсутствие вращающихся частей, бесшумность в работе, небольшая масса.

Выпрямители состоят из двух основных блоков: понижающего трёхфазного трансформатора с устройством регулирования напряжения или тока и выпрямительного блока [6, рис. 85].

Выпрямление тока осуществляется по трёхфазной схеме Ларионова. Мост состоит из 6 плеч, в каждом из которых установлены диоды, обеспечивающие выпрямление обоих полупериодов переменного тока в трех фазах. Применяют различные типы сварочных выпрямителей:

а) с жёсткой внешней характеристикой предназначены для сварки в среде защитных газов плавящимся электродом, автоматической сварки под флюсом, и др.;

Дата добавления: 2015-09-11; просмотров: 1024;