СБОРКА ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ И СТРЕЛОЧНЫХ ПЕРЕВОДОВ

Путевые звенья в отличие от многих других монтажных элементов пока готовят в основном на звеносборочных базах, которые развертывают на станции примыкания строящейся железной дороги. При необходимости их передислоцируют по фронту укладки на раздельные пункты, которых достиг рельсовый путь. Железнодорожный подъезд к звеносборочной базе необходим в связи с доставкой на нее весьма больших количеств материалов путевой решетки: рельсов, шпал, подкладок, костылей (или иных элементов промежуточных скреплений), противоугонов, стыковых накладок, болтов и т. п. База выполняет большую работу по приемке, сортировке, складированию этих материалов. Продукцию базы – собранные путевые звенья – готовят либо непосредственно к укладке в соответствии с позвенной ведомостью очередного участка линии, либо отправляют на склад готовой продукции, который должен быть обеспечен подъездными путями и погрузочными машинами. Следовательно, звеносборочная база в целом выполняет сложную организационную задачу обеспечения должного взаимодействия разнородного и многоэтапного процесса поставок материалов верхнего строения с процессом укладки пути готовыми звеньями. Решение подобной задачи выходит далеко за рамки технологии. Однако само изготовление звеньев представляет типичный монтажный процесс, знакомство с которым весьма важно для понимания специфики строительно-путевых работ.

При годовых объемах работ более 70 км звеносборочные базы экономически целесообразно оборудовать полуавтоматическими звеносборочными линиями ППЗЛ-650 или ЗЛХ-800. При годовых объемах от 30 до 70 км экономичней применять механизированный звеносборочный стенд, а при меньших объемах работ или отсутствии последнего сборку звеньев ведут с использованием механизированного инструмента.

В соответствии с перечнем и последовательностью операций рабочие группы перемещаются от стенда к стенду, выполняя каждая свои сборочные функции. Вслед за последней группой, завершившей сборку звена, может идти возвратившаяся первая группа, которая разгрузит пакет шпал на собранное звено, как на сборочный стенд. Следовательно, цикл сборки может повториться во втором ярусе звеньев. Число ярусов доводят до четырех, что позволяет сократить протяженность фронта сборки.

Рассмотренный сборочный процесс, при котором отдельные технологические операции выполняются специализированным рабочими группами, следующими одна за другой, носит название потока. Технологический поток – разновидность конвейера, с той лишь разницей, что собранные узлы – звенья остаются на месте, а сборочные позиции перемещаются.

Технологический процесс при этом проектируют, как обычно, но только требуется рассмотреть несколько однородных циклов сборки для определения условий перехода специализированных групп от стенда к стенду. Основой для проектирования является ЕНиР сб. № 16 «Сооружение верхнего строения пути», вып. 1 «Пути широкой колеи». Нормы выведены в человеко-часах на 1 км пути или на 40 звеньев с рельсами длиной 25 м. Чтобы найти продолжительность любой сборочной операции в минутах на звено, необходимо воспользоваться формулой

где nрг — количество одновременно действующих рабочих групп нормативной численности nла.

Для сокращения времени сборки практикуют при возможности совмещение операцийна одном стенде.

Снижения трудоемкости можно достигнуть применением машинных способов сборки, которые реализованы в настоящее время в нескольких конструктивно-технологических решениях.

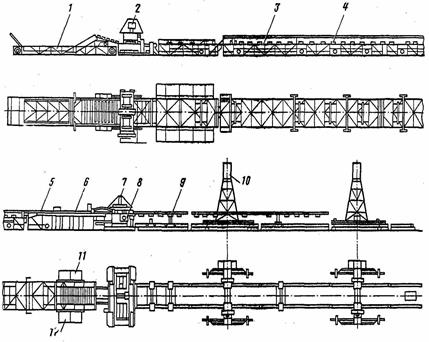

Полуавтоматическая поточная звеносборочная линия ППЗЛ-650 (рис. 7.1) служит для сборки звеньев с рельсами Р65, Р50, Р43 и деревянными шпалами всех типов при эпюре 1440, 1600, 1840 и 2000 шт. на километр. Производительность линии при костыльном промежуточном скреплении, наиболее распространенном в условиях железнодорожного строительства, в зависимости от эпюры шпал составляет 715…550 м пути в смену.

В комплект ППЗЛ-650 входят: шпалопитатель 1 с горизонтальным и наклонным транспортерами и рольгангом, сверлильный станок 2, стенд 3 с цепным конвейером, сборочный станок 7, три приемные тележки 9 и два портальных крана 10. При наличии на базе козловых кранов портальные краны не требуются. Линию можно устанавливать на специальные колесные пары для перемещения яри необходимости по рельсовым путям в пределах звеносборочной базы.

Рис. 7.1. Полуавтоматическая поточная звеносборочная линия ППЗЛ-650

Шпалопитатель принимает 120…150 шпал в пакетах, подаваемых краном. На нем отбраковывают шпалы по длине и толщине, подбирают стыковые и предстыковые поперечины, которые должны отличаться несколько увеличенными размерами, кантуют шпалы на нижнюю (широкую) постель и подают по рольгангу в сверлильный станок. Двумя головками с пятью шпинделями в каждой станок одновременно сверлит десять или восемь отверстий под прикрепители обеих подкладок с часовой производительностью 280 шпал в час. Насверленные отверстия заливают антисептиком.

На стенде с движущимся цепным конвейером, вмещающим 47 шпал 4, раскладывают из ящиков 11 подкладки на шпалы, на стенде 6 наживляют костыли, краном устанавливают рельсы 5 очередного звена и соединяют их временными стыкователями с рельсами предыдущего звена. Скорость движения цепного конвейера увязана с производительностью сверлильного станка. В пределах стенда сборочный станок, состоящий из двух прессовых головок с пятью пуансонами в каждой, механизма 8 подъема и центрирования шпал и механизма передвижения, запрессовывает костыли в отверстия и пришивает к шпалам подкладки, а через подкладки — рельсы, циклично перемещая собираемое звено на шаг эпюры. Звено постепенно надвигается на приемные тележки.

Подача шпал в сверлильный станок, сверление, антисептирование отверстий в шпалах, подача на цепной конвейер стенда и в сборочный станок, установка шпал по эпюре, запрессовка костылей в шпалы, выдвижение собираемого звена из сборочного станка выполняются автоматически. Подача шпал, скреплений, рельсов на сборку, съем, погрузка или складирование готовых звеньев, возвращение съемных тележек к сборочному станку механизированы. Вручную выполняют: кантование шпал на нижнюю постель и подачу их с подборкой на наклонный конвейер шпалопитателя, раскладку подкладок на шпалы, наживление костылей, закрепление звена на приемных тележках, а также некоторые дополнительные работы несистематического характера.

Сборку звеньев на линии ППЗЛ-650 выполняет бригада из 12 чел., включающая двух операторов, машиниста крана и девять монтеров пути. Во вторую смену группа рабочих в составе машиниста крана и четырех монтеров пути выполняет работы по выгрузке и подаче материалов верхнего строения, погрузке готовых звеньев.

Звеносборочный механизированный стенд ЗС-400 при тех же условиях сборки имеет производительность в зависимости от эпюры шпал 450…375 м пути. Стенд монтируют на прямом участке пути длиной 100 м за 8 ч.

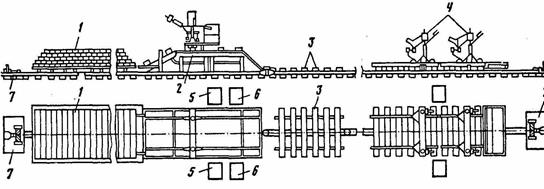

Стенд (рис. 7.2) состоит из шпалопитателя 1, сверлильной установки 2, цепного конвейера с зубьями, подвижного стенда-шаблона 3, двух лебедок 7, костылезабивочной тележки 4. Шпалопитатель принимает наборы шпал, подаваемые краном, и выдает их по одной на сверлильную установку. Его вместимость 110…120 шпал. Предназначенные для сверления отверстий в шпалах две сверлильные головки с пятью шпинделями каждая смонтированы в одном блоке с электродвигателем. С помощью шарнирно-рычажной системы головки могут опускаться и подниматься по направляющим.

Рис. 7.2. Механизированный звеносборочный стенд ЗС-400

Цепной конвейер с зубьями перемещает шпалы поштучно с одной позиции обработки на другую: от шпалопитателя к сверлильной установке, затем к позиции раскладки подкладок и наживления костылей, находящихся в ящиках 5 и 6, костылезабивочным молоткам. Подвижной стенд-шаблон набирает шпалы по заданной эпюре на все звено и с помощью лебедки перемещает их на позицию сборки. Здесь кранами раскладывают рельсы и пришивают их костылезабивоч-ными молотками, установленными на тележке. Сборку звеньев на стенде ЗС-400 ведет бригада в составе 12 чел.

Используют также полуавтоматическую звеносборочную линию ЗЛХ-800, которую монтируют на двух параллельных путях звеносборочной базы, и другие установки, механизирующие процесс сборки звеньев. Кроме этого, на звеносборочных базах выполняют сборку стрелочных переводов. Стрелочные переводы монтируют на отдельных стендах полумеханизированным способом, а затем для перевозки к месту укладки разделяют на 3 монтажных блока: блок стрелки, в пределах которой происходит разветвление путей; блок соединительной части и блок крестовины, обеспечивающей безопасный проход колесами подвижного состава места пересечения рельсов.

Дата добавления: 2015-09-11; просмотров: 3275;