Моделирование технологических систем

3.6.1. Постановки задач моделирования технологических систем

Проектирование ТС как элемента производственной системы относится к задачам разработки сложных технических систем, поэтому на всех этапах проектирования (до получения возможности экспериментировать непосредственно на технических объектах) целесообразно использование различных моделей. Вид моделей и их теоретическая база зависят от поставленной цели исследования с применением модели и задач, которые исследователь собирается решать.

Примеры целей и решаемых задач проектирования ТС с применением моделей:

1. Цель - Моделирование структуры ТС для оптимизации состава и функциональных связей.

Задача:

Определение количественно-временных параметров для выбора оптимального варианта построения ТС

Используемый аппарат – функциональное моделирование, имитационное моделирование

2. Цель – Моделирование технологических процессов в ТС для определения условий их качественного выполнения.

Задачи:

Определения взаимозависимостей и взаимовлияния параметров процесса от внешних и внутренних факторов

Определение влияющих факторов на качественный параметр процесса в ТС

Определение условий бездефектности процесса и доверительных оценок

Определение условий стабильности процесса

Используемый аппарат – методы построения причинно-следственных диаграмм, схем; методы математического анализа, компьютерное моделирование на основе расчетно-аналитических зависимостей.

3. Цель – Моделирование процессов управления ТС и ее элементами для автоматизированного управления функционированием ТС.

Задача:

Разработка оптимального алгоритма управления при различных факторах, событиях, ситуациях

Используемый аппарат – функциональное моделирование, методы искусственного интеллекта (фреймы, графы), экспертные системы, нейросетевые модели

3.6.2. Функционально-параметрическая модель производственной системы

Определение наиболее эффективной комбинации параметров и характеристик в силу многовариантности построения системы и многопараметричности описания состояния элементов системы и процессов функционирования, требует применения моделирования.

Функциональные модели формируются на базе обобщенной структурно-параметрической модели, построение которой может быть выполнено после определения укрупненной функциональной структуры. Обобщенная структурно-параметрическая модель производственной системы представлена на рис. 3.7.

| y1 y2 y3 yj |

| Физико-химические процессы обработки Технологические модули и средства обеспечения функционирования |

| Сборочно-монтажные процессы Технологические модули и средства обеспечения функционирования |

| Контрольно-испытательные процессы Технологические модули и средства обеспечения функционирования |

| Параметры изделия |

| Параметры процесса |

| Параметры оборудования |

| Средства контроля и управления |

| Параметры технического состояния системы |

| Автоматизированная система управления производством |

| r1 r2 r3 rm |

| z1 z2 z3 zp |

| x1 x2 x3 xi |

| Рис. 3.7. Обобщенная структурно-параметрическая модель производственной системы |

| ХСБ |

| УСБ |

| fСБ |

| ε1 ε2 ε3 εn |

На рис.3.7 обозначено: X {xi} – множество входных параметров; Y {yj} – множество выходных параметров; Ε {εn} – параметры внешних возмущений, действующих на производственную систему; R {rm} – множество параметров управления системой; Z {zp} – множество параметров, характеризующих состояние системы и ее элементов.

Для функциональной модели сборочной ТС в составе производственной системы параметрические множества имеют следующее содержание:

F {fСБ} – параметры, характеризующие материалы, сырье, комплектующие, энергию, финансы и др.;

XСБ {xi} – параметры деталей и узлов (комплектации), а также плановые показатели сборочного производства (точность, надежность, себестоимость, эффективность и др.);

R {rm} – параметры управления (диспетчерские, ситуационные, управляющие программы и т.п.);

Z {zp} –параметры результатов функционирования ТС, параметры состояний (контролируемые переменные процесса, оборудования);

YСБ {yj} – множество выходных параметров ТС, характеризующие качество изделий – объектов сборки, а также фактические показатели качества сборочного производства (точность, надежность, себестоимость, эффективность и др.);

Ε {εn} – параметры дестабилизирующих факторов, оказывающие свое влияние на функционирование сборочной ТС.

В контуре управляемой сборочной ТС параметры XСБ {xi}и F {fСБ}претерпевают изменения под действием преобразующих факторов, а параметры YСБ{yj} унаследовали влияние предыдущих операций и действие дестабилизирующих факторов. Уровень стабильности YСБ{yj}, помимо качественной оценки собранных изделий, характеризует способность ТС реагировать на возмущения и своевременно их компенсировать, т.е. поддерживать цель функционирования.

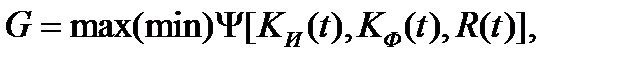

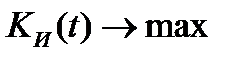

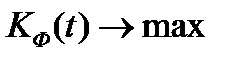

Главная цель функционирования ТС может быть выражена следующей функцией:

где  – качество партии изделий за время t;

– качество партии изделий за время t;  –эффективное функционирование ТС за время t;

–эффективное функционирование ТС за время t;  – расходы, затраты, потери.

– расходы, затраты, потери.

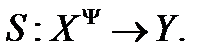

В общем случае система S определяется как преобразование входа X в выход Yпосредством некоторого оператораy:

.

.

Учитывая управляющее множество R, систему можно задать отображением

С учетом дестабилизирующих факторов Е система осуществляет отображение

Структура возмущений, действующих в производственной системе (в том числе и в ТС), приведена на рис. 3.8.

Цель управления качеством функционирования ТС состоит в оптимизации функции цели решением задачи синтеза. Аналитически это описывается так: задана система, осуществляющая отображение XR → Y и пусть g : XRY → {G} – функция, отображающая множество входных, управляющих и выходных элементов во множестве {G}, упорядоченное отношением. Функция g может быть задана двумя функциями:

y : XR → Y и G : XRY{G}

или

g(z, u) = G [z, u, F(z, u)] ,

где u  R, F(z, u) – уравнения связей, а G – функция цели.

R, F(z, u) – уравнения связей, а G – функция цели.

3.6.3. Исследование производственных систем с применением имитационного моделирования

При проектировании ИПС и ее элементов возникают многочисленные задачи, требующие исследования сложных количественных и качественных закономерностей их функционирования. Большие капитальные вложения в ИПС требуют проведения экспериментальной проверки проектных решений до их реализации, что не осуществимо. В этом случае большую помощь оказывает аппарат имитационного моделирования.

Сущность имитационного моделирования состоит в реализации на ЭВМ алгоритма, воспроизводящего формализованный процесс функционирования конкретной ТС и позволяющего по исходным данным получить сведения о состоянии производства в произвольные моменты времени. Наряду с этой задачей оперативно-диспетчерского плана имеются большие возможности проектирования и отладки транспортно-технологических схем, систем компоновки оборудования на производственных участках, организации заделов и накопительных позиций, отладки алгоритмов и программ и т.п.

Преимущества и возможности имитационного моделирования можно резюмировать следующим образом:

- имитационное моделирование позволяет решить задачи, решение которых с помощью других методов затруднено или невозможно. Дело в том, что производственная система очень

| ТЕХНОЛОГИЧЕСКАЯ СИСТЕМА |

| ПОДСИСТЕМЫ, ОБЕСПЕЧИВАЮЩИЕ ФУНКЦИОНИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ |

| ПОДСИСТЕМА ПОДГОТОВКИ И СОПРОВОЖДЕНИЯ ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ |

| ПОДСИСТЕМА КОНТРОЛЯ И УПРАВЛЕНИЯ КАЧЕСТВОМ |

| ВНУТРЕННИЕ СИСТЕМНЫЕ ИСТОЧНИКИ ВОЗМУЩЕНИЙ |

| ИНФОРМАЦИОННО-УПРАВЛЯЮЩАЯ ПОДСИСТЕМА |

| ВНЕШНИЕ ИСТОЧНИКИ ВОЗМУЩЕНИЙ |

| Х1 Х2 Хi |

| Y1 Y2 Yj |

| Рис. 3.8. Структура возмущений, действующих в производственной системе |

| ОСНОВНЫЕ ПОДСИСТЕМЫ, РЕАЛИЗУЮЩИЕ _ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ_ Собственные источники возмущений |

сложна как моделируемый объект, содержит многоразмерные векторы входов и выходов со сложными взаимосвязями, структура которых часто неизвестна;

- имитационный эксперимент нагляден;

- имитационные модели способны хорошо представлять стохастические свойства реальности, могут работать с любым распределением. Случайные величины можно задать с помощью эмпирически определенной гистограммы или с помощью частоты события и таким образом представить случайный характер объекта более точно (а также более удобно), чем с помощью теоретического распределения;

- путем имитации можно легко моделировать временное протекание операции (имитируются динамические объекты);

- путем модельного экспериментирования можно обследовать большое количество альтернатив, причем в процессе эксперимента можно легко переходить от одной альтернативы к другой; - можно моделировать альтернативы или события, которые не осуществимы на реальном объекте из-за больших затрат, продолжительности эксперимента или опасности повреждения оборудования;

- ход эксперимента, продолжительность имитируемого периода времени, и возможность повторения находятся под контролем пользователя.

Практика применения различных имитационных моделей производственного назначения показывает, что затраты на подготовку и отладку транспортно-технологической системы могут быть сокращены на 25%, путем моделирования длительность ТП и циклов работы модулей и комплексов сокращена на 20%, эффективность управления по показателям загрузки и сокращения простоев повышается на 45%.

Разработанная имитационная модель ТС в процессе эксплуатации может использоваться как наиболее эффективное средство для разработки и отладки управляющих программ для вновь запускаемых в производство изделий, составления планов-графиков, анализа потерь, надежности, производительности как для ТС в целом, так и для ее элементов.

Классификация имитационных моделей производственных систем приведена на рис. 3.9.

В событийных моделях выбирается множество типов событий и описывается логика обработки событий каждого типа, создается перечень событий всех типов, которые должны реализоваться в процессе функционирования моделируемой системы, само функционирование представляется в виде временной последовательности переходов событий из одного состояния в другое. В модели процессов производственная система описывается в виде совокупности взаимосвязанных процессов, через которые проходят предметы обработки, обычно программный алгоритм преобразует модель процессов в событийную, где событием является начало или завершение некоторого процесса над отдельно взятым предметом обработки.

В сетевых моделях заранее формализуется и программно реализуется несколько типов процессов. Задача пользователя состоит в том, чтобы идентифицировать модельным процессом

| Имитационные модели |

| Непрерывные |

| Дискретные |

| Специализированные |

| Общего назначения |

| Событийные |

| Модели процессов |

| Сетевые |

| Модели пользователя |

| Тип моделируемой системы |

| Область применения |

| Структура |

| Модели |

| Рис. 3.9. Классификация имитационных моделей производственных систем |

процессы, происходящие в производственной системе и построить сеть их взаимосвязей. В моделях пользователя последний должен определить множество процессов, описать каждый из них и организовать их взаимодействие средствами имитационного языка или языка высокого уровня.

В качестве аппарата имитационного моделирования широко используются методы теории массового обслуживания и теории очередей. Рассмотрим некоторые исходные принципы построения и особенности моделей, использующих эти методы.

Изделие, поступающее на производственное оборудование (станок, установку, склад и др.), рассматривается как заявка, требующая обслуживания. Заявка начинает обслуживаться сразу, как только агрегат освобождается. Если в момент прихода заявки агрегат занят, она становится в очередь. Порядок выбора заявок из очереди определяется дисциплиной обслуживания. Наиболее распространенной является дисциплина обслуживания FIFO («первым пришел – первым обслужен»). Эта дисциплина характеризуется наименьшей дисперсией времени ожидания. Возможны также приоритетные дисциплины обслуживания, позволяющие уменьшить среднее время ожидания. Наименьшее значение среднее время ожидания принимает, если из очереди выбирается заявка с минимальным временем обслуживания. Времена обслуживания заявок считаются случайными. Весь производственный процесс при этом моделируется путем рассмотрения процесса прохождения заявок по агрегатам ТС.

Сеть массового обслуживания состоит из связанных между собой систем массового обслуживания (СМО). Группы взаимозаменяемого оборудования ТС в сетевой модели отображаются одно- или многоканальными СМО, стоящими в узлах сети. Маршруты движения изделий моделируются связями между узлами (ориентированными дугами). Объекты (детали, полуфабрикаты, инструменты и др.), хранящиеся на центральном складе, буферных или пристаночных накопителях, отображаются в виде очередей на обслуживание в узлах.

Для представления ТС в виде сети массового обслуживания (количественно-временное моделирование) задается ряд параметров:

n – количество узлов сети, т.е. количество позиций взаимодействия оборудования ТС с изделиями;

mi – количество обслуживающих устройств в i-м узле – количество параллельно работающих агрегатов на i-й позиции;

γi – интенсивность внешнего потока заявок (например, поступающих заготовок) на i-ю позицию, γi = 1/ Ti , где Ti – среднее значение интервала времени между двумя последовательными поступлениями заявок;

μi – интенсивность обслуживания, μi = 1/τi , где τi – среднее время обслуживание заявки, т.е. время обработки, транспортирования и т.д. в i-м узле.

Распределение потока заявок между n узлами задается элементами вероятностной матрицы P = (pij )in , где pij – доля потока, идущего от i-го узла к j-му , ∑ pij ≤ 1.

Для представления ТС в виде стохастической сети (динамическое моделирование), задаются дополнительно параметры:

λi – интенсивность отказов устройств i-го узла; ТВ – среднее время восстановления устройств i-го узла и др.

Как правило, входные потоки заявок принимают пуассоновскими. Времена обслуживания заявок в каждом из узлов распределены экспоненциально с интенсивностью μi.

По взаимодействию с внешней средой сети массового обслуживания делятся на замкнутые и разомкнутые. Характерной чертой разомкнутой сети является наличие входного и выходного потоков. Сети такого типа чаще используются для моделирования ТС (обрабатывающих, сборочных линий и последовательно соединенных комплексов). В замкнутой сети постоянное количество заявок циркулирует по замкнутым контурам в соответствии с вероятностной матрицей передач. Замкнутые сети используются для решения задач проектирования ТС механообработки со спутниковой системой транспортирования объектов по позициям обслуживания.

Все разновидности транспортно-технологических схем можно свести в три группы: последовательные, параллельные и комбинированные схемы. В соответствии с терминологией теории массового обслуживания их можно называть соответственно одноканальными, многоканальными и комбинированными сетями, в которых протекают одноименные потоки заявок.

Если в сети заявки не размножаются (например, из одной заготовки изготавливается одна деталь) и не поглощаются (нет сборки), то такая сеть называется линейной. В установившемся режиме в линейной сети интенсивности входящего в узел и выходящего из узла потоков заявок равны. Сети, в которых заявки размножаются или поглощаются, - нелинейные.

Если в сети обслуживаются заявки разных классов (т.е. с разными маршрутами, дисциплинами обслуживания и другими отличающимися параметрами), то такая сеть называется неоднородной. Сеть с одним классом заявок – однородная.

Анализ ТС с помощью сетевых моделей позволяет получить ряд вероятностных характеристик функционирования систем: интенсивности входного и выходного потоков, средние количества заявок в узлах и в системе в целом, средние времена обслуживания заявок в узлах и в системе в целом, коэффициенты загрузки агрегатов, среднее количество заявок в очередях к различным узлам, среднее время ожидания обслуживания (пролеживания) в узле, коэффициенты простоя агрегатов и др.

Одной из важных задач, решаемых с помощью теории сетей массового обслуживания, является определение производительности ТС. Она понимается как максимально допустимая, потенциально возможная пропускная способность системы относительно входного потока.

3.6.4. Исследование процессов, действующих в технологической системе

В ТС имеют место следующие виды процессов:

- плановые процессы, предназначенные для реализации видов работ, обеспечивающих выполнение задач технологических преобразований при изготовлении изделий в данной ТС;

- плановые процессы контроля и управления, обеспечивающие качество выполнения технологических преобразований;

- процессы, являющиеся следствием различных внутренних и внешних возмущений;

- процессы восстановления ТС, подвергшейся воздействию дестабилизирующих факторов.

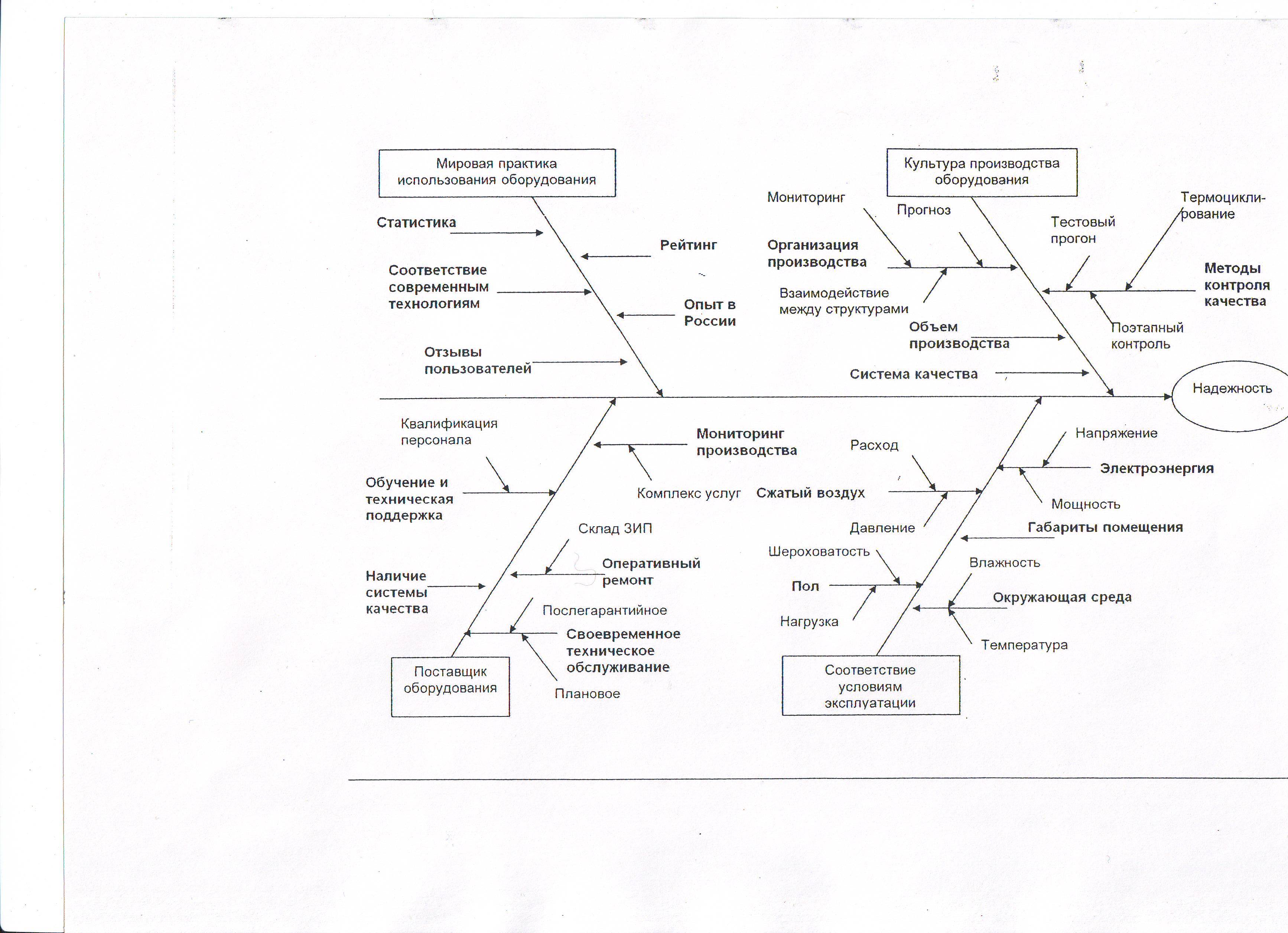

Для решения многочисленных задач, связанных с обеспечением бездефектности производства, стабильности качества, минимизации потерь от действия возмущений требуется детальное исследование всех факторов дестабилизирующих систему, видов и степени влияния каждого из них на качественные параметры плановых процессов и объекты производства. Такую сложнейшую аналитическую задачу невозможно выполнить, не имея схему причинно-следственных связей и зависимостей в ТС с мельчайшей детализацией элементов анализа. В качестве методического обеспечения проведения такого анализа может быть использована методика Ишикава, основанная на схематичном представлении причинно-следственных связей в ТС. Примеры построения таких схем приведены на рис. 3.10 и 3.11.

На основе таких схем могут быть построены модели, отражающие функциональные зависимости между параметрами, характеризующими факторы, влияющие на характеристику качества (выходной лимитирующий фактор ТП). С помощью моделей возможна оценка вкладов влияющих факторов, определение коэффициентов влияния, корреляционных связей и т.п. Исследование причинно-следственных связей и зависимостей позволяет выполнить отладку ТП, перекрыть или свести к минимуму влияние различных факторов на качество изделий и разработать оптимальный алгоритм управления при воздействии на процесс и ТС различных факторов, событий, ситуаций.

Пример декомпозиции источников погрешностей в АТК представлен на рис. 3.12. Эта обобщенная схема может быть взята за основу построения схем причинно-следственных связей АТК любого типа и назначения. Элементы схемы рис. 3.12, представляющие собой источники погрешностей изготовления (обработки, сборки, контроля и др.) в схеме причинно-следственных связей образуют причины первого порядка, которые детализируются на «косточки» «рыбьего скелета, как показано на рис. 3.10 и 3.11.

P Yfe6mHefb993H2l4eEzGnJ5MN9cgEk7pD4ZffVaHkp22fk91FL0BrTLNqIFMay7FhL44X4LY8mah FMiykP87lD8AAAD//wMAUEsBAi0AFAAGAAgAAAAhALaDOJL+AAAA4QEAABMAAAAAAAAAAAAAAAAA AAAAAFtDb250ZW50X1R5cGVzXS54bWxQSwECLQAUAAYACAAAACEAOP0h/9YAAACUAQAACwAAAAAA AAAAAAAAAAAvAQAAX3JlbHMvLnJlbHNQSwECLQAUAAYACAAAACEAIAI+HzgCAABeBAAADgAAAAAA AAAAAAAAAAAuAgAAZHJzL2Uyb0RvYy54bWxQSwECLQAUAAYACAAAACEAoQB//uEAAAALAQAADwAA AAAAAAAAAAAAAACSBAAAZHJzL2Rvd25yZXYueG1sUEsFBgAAAAAEAAQA8wAAAKAFAAAAAA== ">

| Выходной лимитирующий фактор ТП |

| Сырье |

| Технологические режимы |

| Среда |

| Механические характеристики |

| Усилие |

| Включения |

| Химический состав |

| Содержание влаги |

| Подача |

| Температура |

| Время выдержки |

| Влажность |

| Температура |

| Газовый состав |

| Запыленность |

| Тип |

| Оборудование |

| Износ |

| Уровень автоматизации |

| Технологический уровень |

| Оснастка |

| Точность |

| Износ |

| Средства технологического оснащения |

| Технологическая дисциплина |

| Организация труда |

| Квалификация |

| Нормативно- методическое обеспечение |

| Персонал |

| Методы, нормативы |

| Оборудование и инструмент |

| Полнота контроля |

| Характеристика системы качества |

| Контроль |

| Рис. 3.10. Пример схемы причинно-следственных связей факторов, определяющих качество ТП по исследуемому показателю |

Рис. 3.11. Пример причинно-следственных связей, определяющих уровень надежности функционирования оборудования технологической системы

Рис. 3.11. Пример причинно-следственных связей, определяющих уровень надежности функционирования оборудования технологической системы

Пример декомпозиции источников погрешностей в АТК представлен на рис. 3.12. Эта обобщенная схема может быть взята за основу построения схем причинно-следственных связей АТК любого типа и назначения. Элементы схемы рис. 3.12, представляющие собой источники погрешностей изготовления (обработки, сборки, контроля и др.) в схеме причинно-следственных связей образуют основные «косточки» «рыбьего скелета». Эти основные косточки детализируются на более мелкие, как показано на рис. 3.10 и 3.11.

| Объект сборки. Собственные погрешности |

| Производственная среда. Внешние факторы |

| Технологические материалы |

| Модель, алгоритм, программа |

| Манипулирующие устройства |

| Технологическая установка (ОТО) |

| Приспособление |

| Инструмент |

| АТК |

| Рис. 12. Обобщенная схема источников погрешности в автоматизированных технологических комплексах |

Дата добавления: 2015-09-11; просмотров: 2251;