Понятие интеграции информационно-управляющих систем в ИПС

Опираясь на рассмотренную функциональную структуру интегрированной производственной системы, можно сделать следующие заключения:

· в структуре должна быть система управления информационным обеспечением и информационной поддержки всех процессов, реализуемых в интегрированной системе технологического обеспечения создания продукции и в интегрированной производственной системе. Эти функции дополнительно должна выполнять интегрированная автоматизированная система управления информационными процессами в ИПС (ИАСУ ИПС)и в дальнейшем на остальных стадиях ЖЦ;

· такая информационная система в силу различных по целевому назначению функций тоже должна быть интегрированной, так как необходимо определенное единство банка данных и, как увидим позже, информационные подсистемы должны иметь постоянные устойчивые связи и обеспечивать взаимное использование функций при решении своих задач.

На рис. 2.4 представлена схема задач, решаемых системами информационной поддержки проектов и процессов

На верхнем уровне интегрированная информационная система содержит две системы:

- систему, обеспечивающую выполнение проектных задач и управления проектами в системе проектирования изделия и в интегрированной системе технологического обеспечения. Такую систему принято называть системой управления проектами (РРЕ);

- систему, обеспечивающую выполнение задач управления в интегрированной производственной системе. Такие системы называют системами управления данными об изделии и процессах и применяют аббревиатуру PDM-системы.

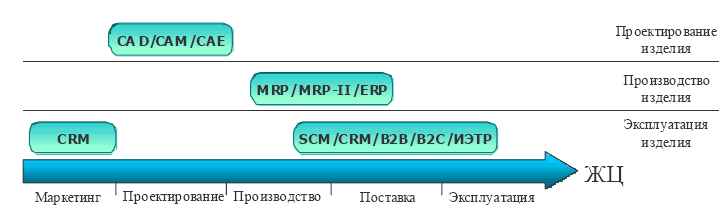

Рассмотрим состав информационных систем автоматизации ИАСУ ИПС [4], изображенный на рис. 2.5. На рис. 2.5 обозначены системы:CAE – автоматизированные расчеты и анализ; CAD – автоматизированное проектирование; CAM – автоматизированная технологическая подготовка производства; PDM– управление проектными данными; ERP – планирование и управление предприятием (основные функции АСУ П); MRP II – планирование производства; MES – производственная исполнительная система; SCM – управление цепочками поставок; CRM – управление взаимоотношениями с заказчиком; SCADA – диспетчерское управление производственным процессом; CNC– компьютерное числовое управление; S&SM – управление продажами и обслуживанием; CPC – совместный электронный бизнес.

При решении задач локальной автоматизации производственных систем, модернизации участков производства с целью создания современных гибких автоматизированных участков и линий, используется традиционный набор информационных систем в составе: CAE – CAD – CAM – CNC. Для функционирования в такую автоматизированную производственную систему интегрируются информационно-управляющие системы MRP, SCADA. В масштабах производственного предприятия все системы, связанные с проектированием изделий, процессов и подготовкой производства управляются системой PDM. Функционирование систем оперативного управления, планирования, контроля хода и результатов производства

| Автоматизация основного производства |

| Автоматизация вспомогательных процессов |

| Автоматизация управления |

| Интеграция подготовки основного и вспомогательного производства |

| Увеличение сменности |

| Сокращение количества оборудования |

| Снижение отходов производства |

| Эффект, полученный потребителем |

| Сокращение производственного цикла |

| Уменьшение числа работающих |

| Рост производительности труда |

| Увеличение коэффициента сменности оборудования |

| Сокращение незавершенного производства |

| Снижение затрат на зарплату |

| Уменьшение непроизводительных затрат |

| Снижение брака |

| Рост качества продукции |

| Объем прибыли |

Рис. 2.3. Обобщенная схема характеристик эффективности ИПС

| Рис. 2.4. Схема задач, решаемых системами информационной поддержки проектов и процессов |

| КОНСТРУКТОРСКАЯ И ТЕХНОЛОГИЧЕСКАЯ ПОДГОТОВКА ПРОИЗВОДСТВА ПРОЦЕССЫ ГРАФИКИ РАБОТ ДОКУМЕНТАЦИЯ |

| Интеграция систем управления ИАСУ информационными процессами Интеграционные решения (создание потоков работ на основе календарно-сетевых графиков, управление потоком работ и документооборотом) |

| ЗАКАЗЫ. ПРОЕКТЫ. РЕСУРСЫ. ПРОИЗВОДСТВЕННЫЕ МОЩНОСТИ |

| СИСТЕМА УПРАВЛЕНИЯ ПРОЕКТАМИ И ПЛАНИРОВАНИЕ (РРЕ) (управление сроками и стоимостью проекта) |

| ОСНОВНЫЕ ЗАДАЧИ: · Планирование всего проекта · Составление календарного сетевого графика · Распределение ресурсов по проектам · Планирование каждой работы и назначение исполнителей · Мониторинг процессов · Сбор информации о ходе выполнения проектов · Корректировка планов на укрупненном и детальных уровнях |

| PDM-система (управление данными об изделии и процессах, структурой изделия, изменениями, процессом передачи данных, документов и заданий между исполнителями и др.) |

управляется системой ERP. Внешние связи, управление функциями снабжения производства и сбыта продукции реализуются системами CRM, SCM, S&SM.

В отечественной терминологии эти системы называют АСУП (автоматизированная система управления производством/предприятием). Функции АСУ П, определенные отечественными стандартами, выполняются системами ERP, MRP II, MES, SCM и CRM. Наиболее развитые системы ERP выполняют различные бизнес-функции, связанные с планированием производства, закупками, сбытом продукции, анализом маркетинговых данных, управлением финансами, персоналом, складским хозяйством, учетом основных фондов и т.д. Системы MRP II ориентированы главным образом на те бизнес-функции, которые непосредственно связаны с производством, а системы MES – на решение оперативных задач управления проектированием, производством и маркетингом.

На этапе реализации продукции функции управления отношениями с заказчиками и покупателями выполняет система CRM. На нее также возлагаются стратегические задачи анализа рыночной ситуации и перспектив спроса на планируемые к производству изделия. Методы, реализованные в рассмотренных автоматизированных системах, используются в качестве технологий представления в электронном виде данных об изделии, относящихся к отдельным процессам ЖЦ (рис.2.6).

| Проектирование |

| Подготовка производства |

| Производство и реализация |

| Эксплуатация |

| Утилизация |

| CAE |

| CAD |

| SCM |

| PDM |

| CAM |

| ERP MRP II |

| SCADА CNC |

| MES |

| CRM S&SM |

| CPC |

Рис. 2.5. Этапы жизненного цикла промышленных изделий и системы их автоматизации

Рис. 2.6. Функции систем и стадии ЖЦ их использования

Задачи и содержание предпроектных исследований

Целью проектирования производственной системы является создание системы, обладающей высокими показателями качества функционирования и обеспечивающей требуемое качество объектов производства.

Важнейшим этапом проектирования является проведение анализа действующего производства (при запуске нового изделия или перевооружении производства) или аналогичного производства (при создании нового производства). Цель анализа – необходимость получения данных для разработки проекта производственной системы, т.е. создание БД и информационного сопровождения процесса проектирования.

Процесс анализа состоит из четырех задач:

- обследование изделий – объектов производства (результат – создание информационных массивов объектов);

- обследование технологических процессов (результат – создание БД типовых ТП);

- обследование оборудования (результат – создание БД необходимого оборудования);

- обследование организационной структуры производства (результат – создание библиотеки моделирующих программ).

В зависимости от масштаба цели проектирования, анализу может подвергаться:

- весь производственный процесс предприятия;

- часть производственного процесса, связанная с технологическими процессами изготовления конкретного изделия;

- отдельные этапы производственного процесса (совокупности ТП получения заготовок, изготовления деталей, сборки, регулировки, контроля, испытаний);

- отдельные операции ТП.

Анализ проводится с целью выявления особенностей конкретного изделия на данном предприятии, неиспользуемых резервов и узких мест, определения необходимости и целесообразности автоматизации операций, внедрения новых прогрессивных технологий, нового оборудования, разработки рекомендаций и планов по повышению рентабельности производства и др.

Схема задач, решаемых при анализе производственного процесса, дана на рис. 2.7.

Дата добавления: 2015-09-11; просмотров: 1256;