Определение потребности в материальных ресурсов

Потребность в основных, вспомогательных материалах и топливе определяется на основе норм их расхода.

В связи с различным характером потребления неодинаковых материалов методика определения потребности в них имеет некоторые особенности.

Потребность в основных материалах определяется на основании производственной программы предприятия или цеха, норм расхода материалов и планируемого изменения запасов.

На некоторых предприятиях планируется изменение остатка незавершенного производства. Увеличение его вызывает дополнительную потребность в материалах. Поэтому рассчитанную выше потребность в материалах корректируют на изменение остатка незавершенного производства. Этот корректив вносится исходя из соотношения между стоимостью изменения остатка незавершенного производства и стоимостью товарной продукции с учетом разной материалоемкости незавершенного производства и готовой продукции.

На предприятиях с длительным производственным циклом изготовления продукции время начала производства изделий намного отличается от времени их выпуска в готовом виде. В этих условиях план материально-технического снабжения должен строиться в зависимости не от производственной программы выпуска продукции, а от программы, определяющей сроки начала производства продукции, или, как ее называют на предприятиях, от программы запуска.

Расчет потребности в материалах методически прост, но трудоемок. Трудоемкость расчета возрастает и по той причине, что в процессе разработки плана возникает ряд вариантов производственной программы и по каждому из них приходится производить новый расчет потребности в материалах.

Эта работа значительно облегчается при использовании электронно-вычислитель-ных или счетно-аналитических машин. Нормативы расхода материалов заносятся на перфокарты, перфоленты или магнитные ленты, что позволяет легко рассчитывать потребности в материалах при любых вариантах производственной программы.

Помимо непосредственной потребности в материалах предприятие для своей текущей деятельности должно постоянно иметь некоторое количество их в виде запасов.

Запас материалов, находящийся на предприятии, состоит из трех частей: текущего запаса, за счет которого достигается бесперебойное обеспечение производства материалами в период между очередными поставками; материалов, находящихся в стадии их подготовки к производству (раскрой, сушка и т. п.), и гарантийного (страхового) запаса, создаваемого на предприятии на случай нарушения нормальных сроков поставки. Кроме того, в отдельных случаях создаются сезонные запасы.

В целях определения размера текущего запаса все материалы делятся на четыре группы: 1) материалы, постоянно и систематически потребляемые в значительных количествах, получаемые транзитом, со среднемесячным потреблением, превышающим заказную или транзитную норму, вследствие чего возникает необходимость в регулярных крупных поставках; 2) материалы, получаемые транзитом, поставка которых по условиям работы поставщиков производится один раз в квартал, полугодие или год и приурочена к определенному месяцу этого периода; 3) материалы, получаемые транзитом, среднемесячный расход которых меньше заказной или транзитной нормы; 4) материалы, получаемые со сбытовых и снабженческих баз. Для каждой из этих групп по-разному определяется интервал между двумя очередными поставками.

Для материалов, отнесенных к первой группе, интервал устанавливается на основе типовых договорных сроков поставки за прошлый период с учетом намечающихся изменений в организации снабжения.

Для материалов второй группы интервалы поставок принимаются исходя из условий работы поставщиков в 90, 180 или даже 360 дней. По материалам третьей группы интервал поставки определяется делением их транзитной нормы на среднесуточную потребность в материалах.

По материалам четвертой группы интервал поставки определяется целесообразным размером партии материалов, доставляемой предприятию. На величину запаса материалов оказывают влияние не только условия поставки, но и условия потребления материалов. Учитывая это, норму запаса устанавливают различно для предприятий с массовым производством, где равномерно потребляются материалы, для предприятий с партионной организацией производства и периодическим запуском материалов и для единичного производства.

В первом случае средний остаток материалов равняется половине срока поставки, и коэффициент задержки материалов в запасе Кз будет составлять 0,5.

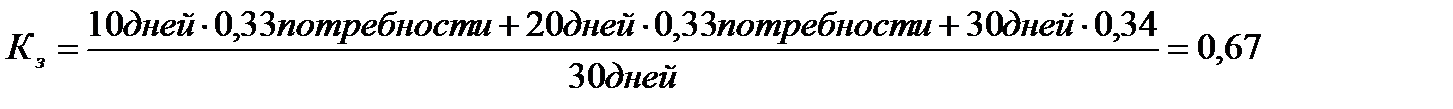

Во втором случае средний запас зависит от сроков потребления материалов. Если периодичность потребления материалов определена в 10 дней, равными долями, то коэффициент задержки материалов в запасе составит:

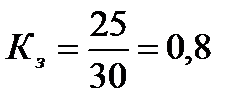

В третьем случае средний запас зависит от срока единовременного запуска материалов в производство. Чем длительнее этот срок, тем выше коэффициент задержки материалов в запасе. Если, например, данная партия материалов поступает в производство ежемесячно 25-го числа, то коэффициент задержки будет равен:

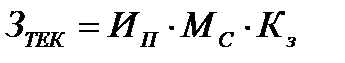

Таким образом, текущий запас материалов Зтек равен интервалу поставок Ип, умноженному на среднесуточную потребность в материалах Мс и на величину Кз:

Запас материалов на подготовку их к производству устанавливается для тех видов материалов, интервал поставки которых не превышает 90 дней. Величина этого запаса Зподг определяется периодом времени подготовки материалов к производственному потреблению Пп и среднесуточной потребности в материалах Мс

Зподг = Пп. Мс,

Величина Пп включает также время на разгрузку, сортировку и приемку материалов.

Размер гарантийного запаса Згар устанавливается исходя из времени, необходимого для срочной поставки материалов, и должен быть ниже обычного срока поставки. На предприятиях некоторых отраслей промышленности, где особенно важно обеспечить бесперебойную работу (металлургические заводы, электростанции, некоторые химические предприятия), устанавливается неснижаемый гарантийный запас в более значительных размерах.

Запас материалов в момент их поставки (максимальный запас) Змакс определяется следующей формулой:

Змакс =(Ип + Пп + Згар) Мс.

По этой формуле устанавливается нормальный запас материалов, включаемый в план материально-технического снабжения. По мере потребления запас сокращается, и накануне для получения новой партии материалов он должен быть равен гарантийному запасу.

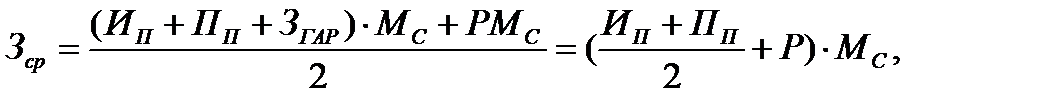

Таким образом, средний запас Зср, который должен находиться на складе предприятия, равен среднему запасу между максимальным и гарантийным. Он может быть определен по следующей формуле:

т. е. средний запас равен дневной потребности в материалах, умноженной на сумму количества дней гарантийного запаса и половины срока возобновления текущего запаса в днях.

Однако эта формула приемлема только в тех случаях, когда поставки и потребление данного вида материалов происходят равномерно. В более общем виде расчет нормального запаса материалов определяется по следующей формуле:

Зср=[(Ип+Пп). Ко + Зср]. Мс,

где Ко—коэффициент одновременности потреблении материалов.

Эта формула отличается от предыдущей тем, что вместо общего коэффициента, равного 1/2 (в первой формуле), коэффициент в ней устанавливается в каждом отдельном случае.

Опытная проверка состава текущих запасов на многих предприятиях показывает, что Ко может быть принят равным 0,66, т. е. 2/3 интервала поставки и периода подготовки материалов к потреблению.

В ряде отраслей промышленности создаются еще и сезонные запасы. Они образуются на предприятиях, где сырье поступает главным образом в отдельные периоды года (поступление рыбы в период путины, сахарной свеклы в период сбора урожая, леса в период сплава и т.д.). Размер сезонного запаса определяется в зависимости от периода времени, на который должен быть создан запас, и среднесуточного потребления материалов в период сезона.

Помимо расчета потребности в материалах на нужды основного производства при составлении плана материально-технического снабжения учитывается расход материалов на эксплуатационные нужды (уход за оборудованием, зданиями и сооружениями), на ремонт оборудования, зданий и сооружений, на выполнение опытных и других работ, связанных с освоением новой продукции, на работы по внедрению в производство новой техники, на научно-исследовательские работы, проводимые на предприятии, и на капитальные работы.

Полный учет потребности в материалах для удовлетворения всех перечисленных нужд является обязательным требованием, предъявляемым к планированию материально-технического снабжения, так как недоучет этих потребностей может привести к нехватке материальных ресурсов, что может вызвать перебои в производстве, нарушение плана внедрения новой техники или плана ремонтных и других работ.

Сводный план материально-технического снабжения, учитывающий общую потребность в материалах для всех нужд предприятия, включая образование запасов, а также источники покрытия потребности предприятия в материалах, приобретает обычно следующий вид (см. табл. 9).

Дата добавления: 2015-11-20; просмотров: 1927;