Сварными выполняют станины, рамы, корпуса редукторов, шкивы, зубчатые колеса, коленчатые валы, балки, резервуары, трубы и др.

Сварные соединения – неразъемные, т.е. их разборка связана с поломкой детали.

(Разъемными являются шлицевые, шпоночные, резьбовые соединения.)

Способы сварки, применяемые в машиностроении

Электродуговая

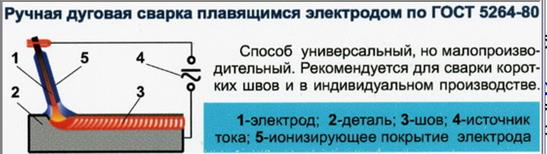

- Ручная электродуговая сварка.

Осуществляется за счет пропускания электрической дуги между изделием и электродом. Сварной шов образуется за счет расплавления металла электрода. Используют силу тока 200…500 А.

Осуществляется за счет пропускания электрической дуги между изделием и электродом. Сварной шов образуется за счет расплавления металла электрода. Используют силу тока 200…500 А.

Способ малопроизводителен с невысоким качеством шва, применяют в основном в индивидуальном производстве.

Газовая сварка

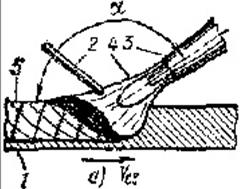

2. Электродуговая сварка под флюсом.

Производится на сварочных установках, в 10…20 раз более производительна, чем ручная сварка. Флюс предназначен для защиты расплавленного металла от воздействия окружающей среды. Используют силу тока 1000…3000 А.

Выделяемое тепло от сварочной дуги расплавляет не только электрод, но и материал свариваемых деталей, из которого в основном и формируется сварочный шов. Такой способ формирования шва сокращает расход электродов и время сварки, обеспечивает высокое качество шва. Применяют в крупносерийном и массовом производстве.

3. Электрошлаковая сварка, также как две предыдущие – сварка плавлением при прохождении тока через шлаковую ванну от электрода к изделию.

Электрошлаковая сварка предназначена для соединения деталей толщиной до 1...2 м. Применяется для стальных и чугунных отливок.

Электрошлаковую сварка и сварку под флюсом далее назовем автоматической сваркой.

Контактная сварка.

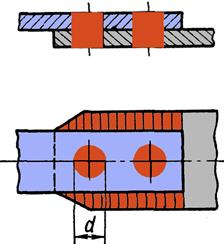

- Стыковая контактная сварка

- Точечная контактная сварка

- Шовная контактная сварка

d =1,2δ + 4 мм. а =4 d.

Применяется для нахлесточных соединений тонкого листового металла.

Для сварки используют тепло, выделяющееся в зоне контакта свариваемых деталей при пропускании импульсов электрического тока.

ДОСТОИНСТВА сварных соединений:

• экономия металла по сравнению с литыми деталями (из чугуна – до 50%, из стали – до 30%);

• более низкая трудоемкость сварки по сравнению с другими процессами соединения деталей и литьем;

• возможность автоматизации процесса сварки;

• герметичность и плотность соединения.

НЕДОСТАТКИ сварных соединений:

• коробление деталей из-за неравномерности нагрева в процессе сварки;

• трудность контроля качества сварного шва;

• низкая прочность шва при переменных нагрузках.

В зависимости от взаимного расположения соединяемых деталей применяют следующие основные типы сварных соединений:

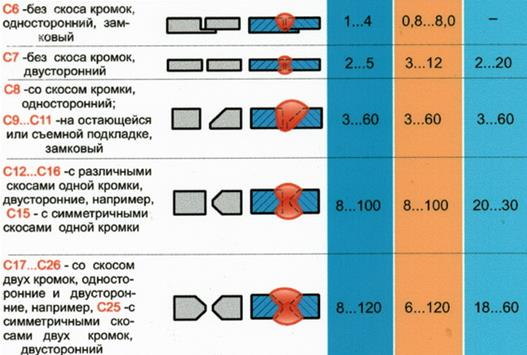

СТЫКОВЫЕ швы,

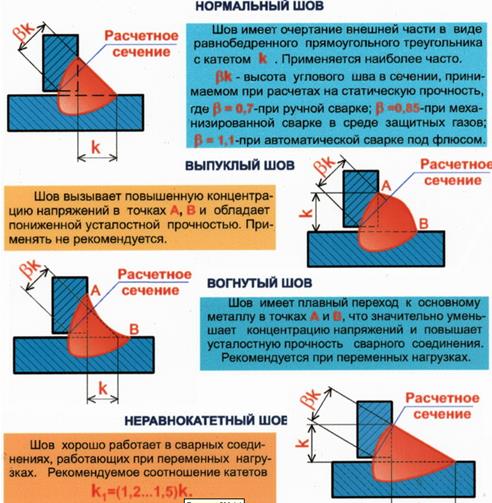

Угловые швы

Дата добавления: 2015-11-18; просмотров: 1159;