Композиционные материалы с алюминиевой матрицей, армированные стальной проволокой и другими материалами

Технический алюминий и его сплавы (АМц, АМг6, АД1, Д16, САП и др.) используют в качестве матриц композиционных материалов. Армирование матриц выполняют высокопрочной сталь ной проволокой из сталей (08Х18Н9Т, 1Х15Н4АМЗ, ЭП322 и др.). бериллиевой проволокой и волокнами бора, карбида кремния, углерода.

Композиции, упрочненные стальными проволоками, получают прокаткой между валками прокатного стана до компактного состояния. Прокатке подвергают сэндвич из алюминиевой фольги и волокон. Режим прокатки определяется температурой, направлением и степенью деформации. Температура разупрочнения стальных волокон определяет температуру прокатки композиции алюминий—сталь. Так, температура прокатки для композиции алюминий—сталь при использовании в качестве упрочнителя проволоки из стали 08Х18Н9Т и 12Х18Н10Т составляет 380-400 °С и 420-450 °С при использовании волокон из стали 15Х15Н4АМЗ и ЭП322, имеющих более высокую температуру разупрочнения (400 и 450 °С соответственно). Направление деформации при прокатке выбирают под некоторым углом к направлению армирующих волокон, с тем чтобы избежать обрыва волокон при деформации в ходе продольной прокатки и искривления волокон при поперечной прокатке.

Промышленностью освоен выпуск композита КАС-1. В качестве упрочнителя применяют проволоку 1Х15Н4АМЗ диаметром 0,15 мм. Матрицей в этих композициях служит сплав АВ или САП-1В результате армирования алюминиевой матрицы прочность композиции увеличивается в 10-12 раз при объемной доле упрочнителя до 25 %. При увеличении объемной доли армирующего волокна до 40 % временное сопротивление прочности композиции достигает 1700 МПа.

Алюминиевая матрица, армированная стальной проволокой (25-40 %), по прочностным свойствам превосходит высокопрочные алюминиевые сплавы и приближается к уровню аналогичных свойств титановых сплавов.

Прочность алюминиево-стальной композиции можно дополнительно повысить холодной пластической деформацией и закалкой с последующим старением, если матрицей служит алюминиевый сплав, упрочняемый термической обработкой.

При повышенных температурах прочность алюминиево-стальной композиции превышает прочность теплостойких алюминиевых сплавов. Для работы при высоких температурах рационально в качестве матрицы использовать дисперсионно-упрочненные материалы типа САП.

Введение стальной проволоки в матрицу из САП увеличивает прочностные свойства композиции. Так, предел прочности композиции САП-1 с 15 % проволоки Х18Н9 (σв=1750 МПа) при температуре 250 °С и 415-435 МПа в 2,3 раза больше, чем предел прочности САП-1 при тех же температурах, а при 350 °С — в 3,9 раза, при 500 °С — 5,6 раза.

Композиция САП-1 — стальная проволока имеет удовлетворительную термическую стабильность микроструктуры при высоких температурах. На границе матрица—волокно при 450 °С в течение 150 ч под нагрузкой не происходит образования интерметаллических соединений.

Композиция А1—волокно бора отличается высокой прочностью и жесткостью и способна работать при 400-500 °С, поскольку бор мало разупрочняется с повышением температуры.

Основная проблема при армировании алюминия волокнами бора — предотвращение взаимодействия бора с алюминием. Поэтому промышленный композиционный материал (ВКА-1), содержащий 50 % волокон бора, был получен диффузионной сваркой пакета, составленного из чередующихся листов алюминиевой фольги с закрепленными на них слоями борных волокон. Покрытие борного волокна нитридом бора или карбидом кремния (волокно борсик) снижает его взаимодействие с алюминиевой матрицей даже в расплавленном состоянии. В этом случае открывается возможность получения композиционного материала жидкофазными методами.

Увеличение объемного содержания бора увеличивает прочность и жесткость композиции А1—В (таблице 13.5).

Таблица 12.5 – Прочность и жесткость композиции А1—В в зависимости от содержания волокон бора

| Содержание волокон бора, % | Прочность, МПа | Модуль упругости Е • 10 -3 ,МПа |

| 70-140 | ||

| 300-380 | ||

| 500-650 | ||

| 700-900 | ||

| 900-1140 | 190-200 | |

| 1100-1400 | 200-257 |

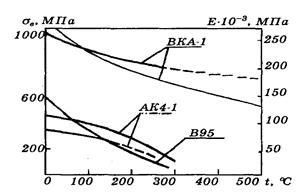

Прочность и модуль упругости материала ВКА-1 до температуры 500 °С превосходят соответствующие характеристики высокопрочного сплава В95 и сплава АК4-1 (рисунок 13.4). Наиболее значительно преимущество композиционного материала при 250-400 °С.

Рисунок 12.4 – Зависимость предела прочности (—) и модуля упругости (---) композиционного материала ВКА-1, сплавов В95 и АК4-1 от температуры

Модуль упругости материала ВКА-1 с повышением температуры меняется незначительно и составляет при содержании волокон бора 30 и 50 % соответственно 136 000 и 228 000 МПа. Плотность материала ВКА-1 2650 кг/м3, а удельная прочность 45 км.

Предел прочности алюминия, армированного волокнами борсика, при 500 °С составляет 600 МПа. Прочность такой композиции при объемном содержании борсика 65 % составляет 1600 МПа и сохраняется после длительной выдержки (до 1000 ч) материала при 300 и даже 500 °С.

Композиционные материалы на алюминиевой основе, армированные углеродными волокнами, уступают по удельной прочности (42 км) материалам, армированным борным волокном, хотя они дешевле и легче последних.

Производство композиционного материала с углеродным волокном связано с большими технологическими трудностями вследствие взаимодействия углерода с металлической матрицей (в том числе и алюминиевой) при нагреве. В результате отмечается понижение прочности материала. Композиции А1—углеродное волокно получают быстрым протягиванием пучка углеродных волокон через расплав алюминия.

Попытки получить композицию алюминий—углеродное волокно другими методами (диффузионная сварка, электроосаждение материала матрицы) не дали положительных результатов из-за разрушения волокон при понижении давления.

Характеристики прочности алюминиево-углеродных композиций из-за большого разброса характеристик углеродных волокон, различия в технологических режимах процессов производства полуфабрикатов и изделий из этого материала проявляются в широком диапазоне значений. При объемной доле упрочнителя 18-53 % прочность композиции А1—углеродное волокно вдоль расположения волокон составляет от 150-400 до 500-1000 МПа, а модуль Юнга — (116 ÷ 168) 103МПа.

Добиться улучшения свойств композиционного материала можно, совершенствуя технологию его изготовления.

Композиционные материалы с титановой матрицей армируют в целях увеличения модуля упругости и повышения рабочих температур. Производство композиционных материалов с титановой матрицей связано с необходимостью нагрева до высоких температур, что резко активизирует способность матрицы к газопоглощению и взаимодействию со многими упрочнителями (бором, карбидом кремния, оксидом алюминия и др.).

Дата добавления: 2015-11-10; просмотров: 2510;