Композиционные материалы с одномерными наполнителями

В композиционных материалах этого типа упрочнителями являются одномерные элементы в форме нитевидных кристаллов, волокон (проволоки). Волокна и другие армирующие элементы скрепляются матрицей в единый монолит. Матрица защищает упрочняющие волокна от повреждений, служит средой, передающей нагрузку на волокна, и перераспределяет напряжения в случае разрыва отдельных волокон.

Для армирования композиционных материалов используют непрерывные дискретные волокна с размерами в поперечном сечении от долей до сотен микрометров.

Для упрочнения композиционных материалов используют высокопрочную проволоку из стали, молибдена, вольфрама и других металлов и их сплавов. Кроме того, используют волокна из бора, углерода, стекла, а также монокристаллы из оксидов, нитридов алюминия и кремния и других соединений.

Проволока из вольфраморениевого сплава до 1100 °С имеет более высокую длительную прочность. Однако при 1200 °С длительная прочность проволоки ВТ-15, содержащей добавку диоксида тория, превосходит длительную прочность проволоки ВР-20. Высокие прочностные свойства проволок из вольфрама, молибдена, тантала сохраняются до 1200-1500 °С.

Вольфрамовую и молибденовую проволоку целесообразно применять для армирования жаропрочных композиционных материалов.

Бериллиевую проволоку чаще применяют для упрочнения матриц с малой плотностью — алюминиевой, магниевой, титановой.

Углеродные волокна получают из полиакрилнитрильного (ПАН) гидроцеллюлозного волокна или из волокон на основе нефтяных смол или пеков.

Прочность углеродных волокон также зависит от наличия дефектов — пустот, трещин — и значительно снижается с увеличением размеров дефектов.

В настоящее время освоено производство нескольких типов углеродных волокон, различающихся уровнем механических свойств:

высокопрочные волокна (σв= 2500 ÷ 3200 МПа, Е = (180 ÷ 220) ×103 МПа);

высокомодульные волокна (σв= 1400 ÷2200 МПа, Е = (350 ÷ 550) 103 МПа.

Промышленностью выпускаются углеродные волокна в виде крученого или некрученого жгута с диаметром волокон около 7 мкм и числом волокон в жгуте от 1000 до 160 000. Из углеродных волокон делают ленты различной ширины.

К недостаткам углеродных волокон следует отнести их склонность к окислению на воздухе, химическую активность при взаимодействии с металлическими матрицами, слабую адгезию с полимерными матрицами. Улучшения совместимости волокон с металлическими матрицами и защищенности их от окисления добиваются нанесением на углеродные волокна металлических и керамических покрытий.

Борные волокна. Борные волокна получают осаждением бора из газовой фазы (ВС12 + Н2) при 1100-1200 0С на предварительно нагретую и очищенную вольфрамовую проволоку диаметром 12 мкм. В результате осаждения образуется сердцевина из боридов вольфрама (WB, W2B5, WB4) диаметром 15-17 мкм, вокруг которой располагается слой поликристаллического бора. Диаметр полученного таким образом волокна бора 70-200 мкм.

Прочность борных волокон определяется поверхностными и объемными дефектами, а также дефектами на поверхности раздела сердцевина—оболочка. Чаще поверхностные дефекты возникают в борных волокнах с грубой поверхностью, содержащей наросты, неровности и трещины. Поверхностные дефекты устраняют травлением, что ведет к увеличению прочности борного волокна.

Волокна бора обладают ценным сочетанием свойств низкой плотностью (2600 кг/м3), достаточно высокой прочностью (ов= 3500 МПа при модуле Юнга 420 000 МПа и температуре плавления 2300 °С). Борное волокно интенсивно окисляется на воздухе при 400 °С, а при температурах выше 500 °С интенсивно взаимодействует с алюминиевой матрицей. Повышают жаростойкость и предотвращают взаимодействие борного волокна с алюминиевой матрицей, нанося на их поверхность покрытия из карбида кремния толщиной 3-5 мкм. Волокна бора, покрытые карбидом кремния, получили название борсик. При повышенных температурах на воздухе прочность волокон борсика и карбида кремния значительно выше прочности волокон бора (рисунок 13.1).

Рисунок 12.1 – Изменение прочности волокон бора (1), борсика (2), карбида кремния (3) на воздухе в зависимости от температуры

Борные волокна выпускаются промышленностью в виде моноволокон на катушках, а также в виде полуфабрикатов — лент полотняного плетения шириной от 5 до 50 см. Основу полотен образуют борные волокна, а уток — полиамидные или другие волокна.

Волокна бора применяют в производстве композитов на основе полимерной и алюминиевой матриц.

Волокна карбида кремния. Волокна этого типа получают по технологии, мало отличающейся от технологии получения волокон бора. Карбидокремниевые волокна, полученные на углеродной подложке, более дешевые и характеризуются повышенной чувствительностью к поверхностным дефектам и пониженными характеристиками прочности.

Волокна карбида кремния применяют для армирования металлических матриц композитов, предназначенных для эксплуатации при высоких температурах.

Стеклянные волокна. Получают путем пропускания расплавленного стекла при 1200-1400 °С через фильеры диаметром 0,8-3 мм и дальнейшим быстрым вытягиванием до диаметра несколько микрометров. Непрерывные волокна диаметром 3-100 мкм, соединяясь в пряди, наматываются на вращающиеся с большой скоростью барабаны и имеют длину до 20 км. Штапельные волокна выпускают диаметром 0,5-20 мкм длиной 0,01-5 м.

Волокна, соединенные в пряди, оказывают друг на друга сильное абразивное воздействие. Истирание волокон в пряди предотвращают обработкой волокон технологическими замасливателями (эмульсия крахмала или минерального масла). Их применяют на стадии переработки волокна. Активные замасливатели (пленкообразующие смазочные материалы, кремнийорганические соединения) помимо предотвращения истирания волокон в пряди усиливают адгезию между матрицей и стекловолокном в армированных пластиках. Замасливатели также препятствуют возникновению дефектов на поверхности волокон и, таким образом, увеличивают их прочность.

Непрерывные волокна выпускают с треугольной, квадратной, прямоугольной, шестиугольной и круглой формой поперечного сечения, что позволяет получить более плотную упаковку их в композиции и, таким образом, обеспечить повышение ее прочности и жесткости.

Основой стеклянных волокон является диоксид кремния SiО2. В зависимости от природы стеклообразующего вещества стекла делят на силикатные (SiО2), алюмосиликатные (А12О3— SiО2), алюмоборосиликатные (А12О3 — В2О3 — SiО2) и др.

Щелочные стекла, содержащие добавки К20 и Na20, имеют пониженные температуру плавления, прочность и химическую стойкость ввиду разрыва прочной связи Si — О — Si.

Широко используемое для армирования пластиков Е-стекло размягчается при 846 °С, его плотность 2540 кг/м3, модуль Юнга 73,5 • 103 МПа.

Высокопрочное S-стекло при комнатной температуре имеет прочность 4,5 • 103 МПа, а модуль упругости — 87 • 103 Па. Прочность стеклянных волокон уменьшается при увеличении их диаметра (рисунок 13.2). Более тонкие волокна содержат меньше дефектов (пор, микротрещин). Для армирования пластиков очень тонкие непрерывные стекляные волокна не используют в связи с разрушениями (обрывами) очень многих из них. Оптимальные диаметры волокон для армирования пластиков 5-15 мкм.

Рисунок 12.2 – Зависимость прочности волокон из щелочного (1), бесщелочного (2) и алюмоборосиликатного (3) стекол от его диаметра

Стекловолокна применяют для армирования композитов в виде жгутов, нитей, лент, тканей различного плетения, матов.

Стеклонаполненные полиамиды (ГОСТ 17648—83). Представляют собой композиционный материал, состоящий из полиамидов, наполненных длинными отрезками стеклянных нитей. Предназначены для изготовления деталей литьем под давлением конструкционного электротехнического и общего назначения, обладающих повышенной теплостойкостью и повышенными механическими свойствами и применяемых для нужд народного хозяйства и экспорта. Стандарт предусматривает следующие марки: ПА 610-ДС, ПА 6-210-ДС, ПА 6-211-ДС, ПА 66-ДС.

Условные обозначения стеклонаполненного полиамида состоит из наименования исходного полиамида (ПА), краткого цифрового обозначения марки исходного полиамида (610, 6-210, 6-211, 66), условного обозначения длины стеклянной нити в грануле стеклонаполненного полиамида (ДС), длины отрезка стеклянной нити, цвета и сорта.

Для марки ПА 6-211-ДС в скобках указывают наименование стабилизатора и букву К для полиамида, окрашенного в массе. Примеры условного обозначения: ПА 6-210-ДС, черный, сорт высший, ГОСТ 17648-83; ПА 6-211-ДС-К (стабилин 10), сорт высший, ГОСТ 17648-83. В таблице 13.2 приведены обозначения марок стеклонаполненного полиамида, аналогичных указанным в ГОСТ 17648-83.

Таблица 12.2 – Обозначения марок стеклонаполненного полиамида в различных стандартах

| ГОСТ 17648-83 | ГОСТ 17648-72 | Нормативно-техническая документация |

| ПА 610-ДС ПА 6-210-ДС ПА 66-ДС ПА 6-211-ДС | П 68С-30 КПС-30 - - | - КС-30, КОС-30 АС-30, АОС-30 ПА 6-211-ДС |

Нитевидные кристаллы (усы).

Нитевидные кристаллы карбидов и нитридов кремния, оксида и нитридов алюминия и других тугоплавких соединений получают осаждением из газовой фазы с использованием транспортных реакций, реакций пиролиза, восстановления летучих соединений по методу пар—жидкость—твердая фаза (ПЖТ).

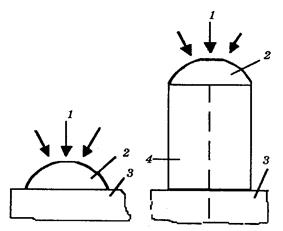

Рост кристаллита карбида кремния (по схеме ПЖТ) происходит аналогично выращиванию кристалла кремния (рисунок 13.3).

На поверхности кремниевой подложки 3 находится частица золота при температуре, близкой к температуре плавления. В этих условиях золото растворяет кремний и превращается в капельку 2 расплава золото—кремний. Пары кремния, конденсируясь в капельке расплава, пересыщают ее атомами кремния. Это ведет к выделению кремния на границе раздела жидкость—подложка и росту нитевидного кристалла 4. Поперечные размеры кристалла определяются диаметром капли расплава, а скорость роста уса — скоростью кристаллизации поступающего к поверхности капли кремния. При получении нитевидных кристаллов карбида кремния их выращивание ведут из хлорсиланов и углеводородов по реакциям

SiCl4 + СН4 = SiC + 4HC1; CH3SiCl3 = SiC + ЗНС1.

1 — пар; 2 — капелька расплава Au—Si; 3 — кремниевая подложка; 4 — кристалл кремния

Рисунок 12.3 - Схема роста кристалла кремния по механизму пар—жидкость—кристалл

В качестве жидкой фазы используют тройные расплавы железо — углерод — кремний, а подложкой служит графит. Процесс проходит при 1250-1350 °С.

Диаметр кристаллита кремния в зависимости от условий получения изменяется от долей до десятков микрометров. Длина кристаллитов достигает 60-80 мкм. В условиях производства для получения нитевидных кристаллов используют периодические, полунепрерывные и непрерывные процессы. В первых двух процессах рост кристаллов происходит на массивных стационарных подложках. В непрерывном процессе роль подложки выполняют взвешенные в объеме газового потока микроскопические центры кристаллизации.

Непрерывные процессы получения нитевидных кристаллов более производительны, но в этом случае кристаллиты имеют длину, меньшую, чем длина нитевидных кристаллов, полученных периодическими и полунепрерывными методами.

Промышленные методы производства усов других соединений (нитридов кремния, алюминия, бора, оксидов алюминия) имеют много общего и аналогичны технологии получения карбидов кремния.

Усы, нитевидные кристаллы отличаются совершенством структуры и имеют прочностные свойства, близкие к теоретическим. Свойства наиболее изученных и практически используемых нитевидных кристаллов для армирования композиционных материалов приведены в таблице 12.3.

Таблица 12.3 – Свойства некоторых нитевидных кристаллов (усов)

| Материал кристаллов | Температура плавления, 0С | Плотность, кг/м3 | Модуль упругости Е · 10-4,МПа | Предел прочности σв·10-3, МПа | Удельная прочность, км | Удельный модуль упругости, км |

| SiC | 15 200 | |||||

| В4С | 20 000 | |||||

| А12О3 | 10 700 | |||||

| Si3N4 Cr | 1675 1665 | 3320 7500 | 31 23 | 14 9 | 425 125 | 12 000 3 200 |

| Fe | 13,3 | 3 200 | ||||

| Графит | 19,9 | 42 500 |

Усы графита, обладая высокими показателями удельной прочности и жесткости, неустойчивы в металлических матрицах при высоких температурах. Нитевидные кристаллы металлов из-за высокой плотности обнаруживают пониженную удельную жесткость по сравнению с соответствующими характеристиками усов тугоплавких соединений (SiC, B4C и др.). Усы металлов склонны к разупрочнению при переработке, несовместимы с металлическими матрицами и непригодны для армирования металлических матриц. Нитевидные кристаллы SiC, A12О3 обладают лучшей совместимостью с металлами, стойки к воздействию влаги, истиранию при переработке. Обнаруживая лучшие высокотемпературные свойства, усы SiC, A12О3 и других тугоплавких соединений являются хорошими упрочнителями композиционных материалов с металлической матрицей.

Дата добавления: 2015-11-10; просмотров: 3105;